一种芯片划切用多孔质Cu-Sn基超薄砂轮及其制备方法

文献发布时间:2023-06-19 11:47:31

【技术领域】

本发明涉及芯片划切砂轮工具的制造技术领域,具体涉及一种芯片划切用多孔质Cu-Sn基超薄砂轮及其制备方法。

【背景技术】

晶圆划切是半导体行业中的重要工序,承担着前面多道工序的经济成本。由于加工效率高、磨削质量好、经济成本低,超薄砂轮成为半导体行业中不可替代的划切用工具。随着半导体芯片的小型化、大容量化,高度密集的芯片间切割空间越来越小,这将大大提高对超薄砂轮厚度和强度的技术要求。超薄砂轮的结合剂主要分为树脂、陶瓷、金属三大类,金属结合剂由于其性能调节区域大,能够避免树脂结合剂强度低、耐热性差和陶瓷结合剂脆性易断、难以减薄等问题,成为目前较广泛的结合剂种类。电铸金属超薄砂轮利用电沉积成型,能够制备出0.015mm的超薄砂轮,但由于通过机械包埋方式固结超硬磨料导致其磨粒把持力低、出露度小;烧结金属超薄砂轮已经发展出了Cu基、Co基、Fe基等多种金属结合剂种类,在制备厚度<0.1mm的超薄砂轮时,Cu基结合剂由于较好的力学性能得到普遍性的应用,然而Cu基结合剂也是依靠机械包埋方式来把持超硬磨料。由于机械包埋磨料必须保证有足够的包覆厚度,超薄砂轮的继续减薄难以进行;另一方面,Cu基结合剂往往需要通过提高金属结合剂的致密度来提高机械包埋磨料的连接强度,致密的胎体降低了超薄砂轮的自锐能力,导致无法进一步提高划切质量。

为解决以上问题,本发明选择活性金属合金Cu-Sn-Ti作为金属超薄砂轮的结合剂,利用活性钎焊技术使金属结合剂与超硬磨料发生化学冶金反应,以提高磨粒把持力,解决超薄砂轮无法进一步减薄的瓶颈问题;另一方面,利用Cu/Sn元素间的柯肯达尔效应引入多孔结构来改善超薄砂轮的自锐能力,以提高芯片划切质量,并且不需要添加造孔剂等材料以降低生产成本。

【发明内容】

本发明要解决的技术问题,在于提供一种芯片划切用多孔质Cu-Sn基超薄砂轮及其制备方法,其利用活性钎焊技术使金属结合剂与超硬磨料发生化学冶金反应,以提高磨粒把持力,使超薄砂轮可进一步减薄;利用Cu/Sn元素间的柯肯达尔效应引入多孔结构来改善超薄砂轮的自锐能力,以提高芯片划切质量,并且不需要添加造孔剂等材料以降低生产成本。

本发明是这样实现的:

一种芯片划切用多孔质Cu-Sn基超薄砂轮,由超硬磨料和金属基胎体组成,所述超薄砂轮为多孔结构;所述超硬磨料包括金刚石或立方氮化硼;所述金属基胎体为Cu-Sn-Ti合金。

进一步地,所述多孔结构是利用由Cu/Sn元素间扩散速率差引起的柯肯达尔效应反应生成。

进一步地,所述超硬磨料占所述超薄砂轮的体积含量比为2.5~75%,磨料粒径为1~40μm。

进一步地,所述Cu-Sn-Ti合金中金属Sn含量为5~45wt.%,金属Ti含量为5-15wt.%,金属Cu为余量,各金属粉末粒径为5~30μm。

进一步地,一种芯片划切用多孔质Cu-Sn基超薄砂轮的制备方法,所述方法步骤如下:

(1)物料制备:首先精确称量Cu粉、Sn粉、Ti粉和超硬磨料微粉,放入三维涡流式混料机进行物料混合3~5小时,然后过100~200目筛网;接着按混合物料3~10%质量比加入胶水,搅拌混合至没有大结块,然后放入烘干箱8~10小时;最后再将烘干后的物料过100~200目筛网;

(2)冷压成型:将制备好的物料装入模具,用与模具形状相匹配的刮刀转动刮平刮匀,再放置上上模具进行冷压,压强为250~500Mpa,保压时间为30~60秒,冷压次数为上下两面各1~3次,从而得到冷压刀坯;

(3)钎焊成型:将冷压刀坯放入真空炉进行钎焊;所述钎焊成型由造孔、活性钎焊两个加热工序组成,加热过程的真空度小于1*10

(4)机械加工:将钎焊成型得到的刀坯按尺寸要求进行机加工至所需的超薄砂轮。

本发明具有如下优点:

所述造孔工序的具体设置参数为200~250℃、30~240min,其原理机制是Cu/Sn元素间柯肯达尔效应反应最剧烈的231.89℃(Sn的液相线)附近,利用Cu/Sn元素间扩散速率差而产生的元素间界面移动及孔隙形成。活性钎焊温度条件为650~950℃、5~100min,该温度为Ti元素开始润湿并铺展超硬磨料表面的温度之上、超硬磨料严重热损伤的温度之下。

总之,本发明选择活性金属合金Cu-Sn-Ti作为金属超薄砂轮的结合剂,利用活性钎焊技术使金属结合剂与超硬磨料发生化学冶金反应,以提高磨粒把持力,解决超薄砂轮无法进一步减薄的瓶颈问题,使超薄砂轮的厚度最小可达0.06mm;另一方面,利用Cu/Sn元素间的柯肯达尔效应引入多孔结构其孔隙率为10%~20%,可改善超薄砂轮的自锐能力,以提高芯片划切质量,并且不需要添加造孔剂等材料以降低生产成本。

【附图说明】

下面参照附图结合实施例对本发明作进一步的说明。

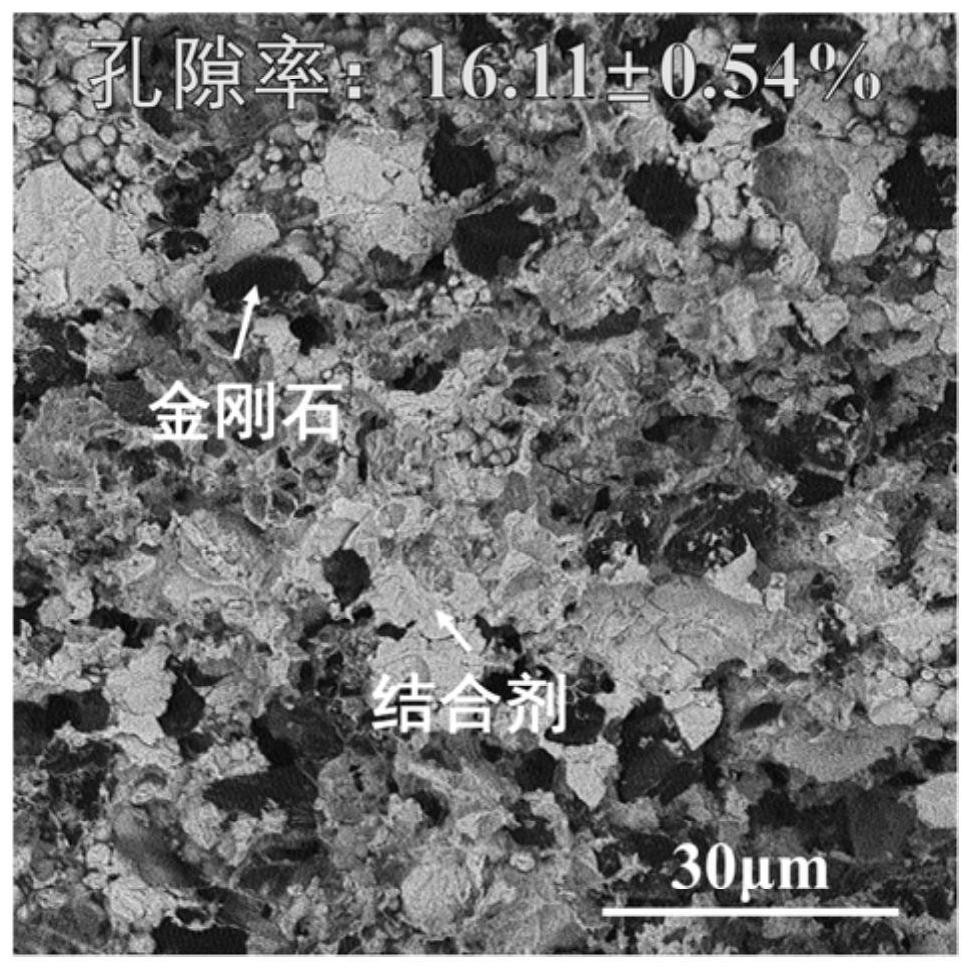

图1为本发明实施例3制备得到的超薄砂轮的孔隙率及孔隙形貌图。

图2为本发明实施例3的制备得到的超薄砂轮的断裂形貌图。

【具体实施方式】

下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

实施例1

一种芯片划切用多孔质Cu-Sn基超薄砂轮的制备方法,所述超薄砂轮由超硬磨料和金属基胎体组成,所述超薄砂轮为多孔结构;所述超硬磨料为金刚石;所述超硬磨料占所述超薄砂轮的体积含量比为60%,磨料粒径为9~12μm;所述金属基胎体为Cu-Sn-Ti合金;所述Cu-Sn-Ti合金中金属Sn含量为15wt.%,金属Ti含量为10wt.%,金属Cu为余量,各金属粉末粒径为9~12μm;

其制备方法具体步骤如下:

(1)物料制备:首先精确称量Cu粉、Sn粉、Ti粉和超硬磨料微粉,放入三维涡流式混料机进行物料混合4小时,然后过200目筛网;接着按6%质量比加入胶水,搅拌混合至没有大结块,然后放入烘干箱8小时;最后再将烘干后的物料过140目筛网;

(2)冷压成型:将制备好的物料装入模具,用与模具形状相匹配的刮刀转动刮平刮匀,再放置上上模具进行冷压,压强为280Mpa,保压时间为30秒,冷压次数为上下两面各2次,从而得到冷压刀坯;

(3)钎焊成型:将冷压刀坯放入真空炉进行钎焊,钎焊成型由造孔、活性钎焊两个加热工序组成,造孔工序的参数为230℃、60min,活性钎焊工序的参数为890℃、30min,加热过程的真空度小于1*10

(4)机械加工:将钎焊成型得到的刀坯按尺寸要求进行机加工至0.08mm厚度的超薄砂轮。

本实施例制备得到的超薄砂轮的孔隙率:13.86±0.91%;

本实施例制备得到的超薄砂轮的断裂形貌:观察断裂处形貌,可以看到钎料合金对超硬磨料有爬升,这说明合金对磨料有较好的润湿效果,即可以改善合金对磨粒的把持强度。

实施例2

一种芯片划切用多孔质Cu-Sn基超薄砂轮的制备方法,所述超薄砂轮由超硬磨料和金属基胎体组成,所述超薄砂轮为多孔结构;所述超硬磨料为立方氮化硼;所述超硬磨料占所述超薄砂轮的体积含量比为12.5%,磨料粒径为3~5μm;所述金属基胎体为Cu-Sn-Ti合金;所述Cu-Sn-Ti合金中金属Sn含量为20wt.%,金属Ti含量为10wt.%,金属Cu为余量,各金属粉末粒径为7~8μm;

其制备方法具体步骤如下:

(1)物料制备:首先精确称量Cu粉、Sn粉、Ti粉和超硬磨料微粉,放入三维涡流式混料机进行物料混合4小时,然后过200目筛网;接着按6%质量比加入胶水,搅拌混合至没有大结块,然后放入烘干箱8小时;最后再将烘干后的物料过140目筛网;

(2)冷压成型:将制备好的物料装入模具,用与模具形状相匹配的刮刀转动刮平刮匀,再放置上上模具进行冷压,压强为300Mpa,保压时间为30秒,冷压次数为上下两面各2次,从而得到冷压刀坯;

(3)钎焊成型:将冷压刀坯放入真空炉进行钎焊,钎焊成型由造孔、活性钎焊两个加热工序组成,造孔工序的参数为240℃、40min,活性钎焊工序的参数为900℃、20min,加热过程的真空度小于1*10

(4)机械加工:将钎焊成型得到的刀坯按尺寸要求进行机加工至0.06mm厚度的超薄砂轮。

本实施例制备得到的超薄砂轮的孔隙率:9.76±0.58%;

本实施例制备得到的超薄砂轮的断裂形貌:观察断裂处形貌,可以看到钎料合金对超硬磨料有爬升,这说明合金对磨料有较好的润湿效果,即可以改善合金对磨粒的把持强度。

实施例3

一种芯片划切用多孔质Cu-Sn基超薄砂轮的制备方法,所述超薄砂轮由超硬磨料和金属基胎体组成,所述超薄砂轮为多孔结构;所述超硬磨料为金刚石;所述超硬磨料占所述超薄砂轮的体积含量比为25%,磨料粒径为9~12μm;所述金属基胎体为Cu-Sn-Ti合金;所述Cu-Sn-Ti合金中金属Sn含量为35wt.%,金属Ti含量为6wt.%,金属Cu为余量,各金属粉末粒径为9~12μm;

其制备方法具体步骤如下:

(1)物料制备:首先精确称量Cu粉、Sn粉、Ti粉和超硬磨料微粉,放入三维涡流式混料机进行物料混合3小时,然后过140目筛网;接着按4%质量比加入胶水,搅拌混合至没有大结块,然后放入烘干箱9小时;最后再将烘干后的物料过100目筛网;

(2)冷压成型:将制备好的物料装入模具,用与模具形状相匹配的刮刀转动刮平刮匀,再放置上上模具进行冷压,压强为250Mpa,保压时间为30秒,冷压次数为上下两面各1次,从而得到冷压刀坯;

(3)钎焊成型:将冷压刀坯放入真空炉进行钎焊,钎焊成型由造孔、活性钎焊两个加热工序组成,造孔工序的参数为200℃、60min,活性钎焊工序的参数为750℃、60min,加热过程的真空度小于1*10

(4)机械加工:将钎焊成型得到的刀坯按尺寸要求进行机加工至0.12mm厚度的超薄砂轮。

参阅图1,为本实施例制备得到的超薄砂轮的孔隙率及孔隙形貌;其中超薄砂轮的孔隙率为16.11±0.54%。

参阅图2,本实施例制备得到的超薄砂轮的断裂形貌:观察断裂处形貌,可以看到钎料合金对超硬磨料有爬升,这说明合金对磨料有较好的润湿效果,即可以改善合金对磨粒的把持强度。

综上,本发明所述造孔工序的具体设置参数为200~250℃、30~240min,其原理机制是Cu/Sn元素间柯肯达尔效应反应最剧烈的231.89℃(Sn的液相线)附近,利用Cu/Sn元素间扩散速率差而产生的元素间界面移动及孔隙形成。活性钎焊温度条件为650~950℃、5~100min,该温度为Ti元素开始润湿并铺展超硬磨料表面的温度之上、超硬磨料严重热损伤的温度之下。

总之,本发明选择活性金属合金Cu-Sn-Ti作为金属超薄砂轮的结合剂,利用活性钎焊技术使金属结合剂与超硬磨料发生化学冶金反应,以提高磨粒把持力,解决超薄砂轮无法进一步减薄的瓶颈问题,使超薄砂轮的厚度最小可达0.06mm;另一方面,利用Cu/Sn元素间的柯肯达尔效应引入多孔结构其空隙率为10%~20%,可改善超薄砂轮的自锐能力,以提高芯片划切质量,并且不需要添加造孔剂等材料以降低生产成本。

虽然以上描述了本发明的具体实施方式,但是熟悉本技术领域的技术人员应当理解,我们所描述的具体的实施例只是说明性的,而不是用于对本发明的范围的限定,熟悉本领域的技术人员在依照本发明的精神所作的等效的修饰以及变化,都应当涵盖在本发明的权利要求所保护的范围内。

- 一种芯片划切用多孔质Cu-Sn基超薄砂轮及其制备方法

- 一种芯片划切用多孔质超薄砂轮及其制备方法