一种石棉尾矿中含镁矿物的富集方法

文献发布时间:2023-06-19 11:47:31

技术领域

本发明属矿物加工技术领域,涉及一种石棉尾矿中含镁矿物的富集方法。

背景技术

石棉尾矿是石棉采选剩余的矿物残渣,主要矿物成分包括蛇纹石、温石棉、石英、长石、磁铁矿、方解石、水镁石等;主要化学成分包括MgO、SiO

目前,对石棉尾矿的综合利用方案主要包括两种:

一种方案为整体混合利用,生产混凝土骨料、微晶玻璃、耐火材料、保温材料等,如中国专利(CN104152686A)一种石棉尾矿的分解方法直接对石棉尾矿进行机械活化、多级酸解、洗涤、碱解等工艺方法得到硅粉、水玻璃等;中国专利(CN104891951A)一种从石棉尾矿中提取硅、镁、铝复合保温材料的方法,直接将石棉尾矿研磨成粉,活化后采用化学浸出方法得出得到硅、镁、铝等元素,进而得到保温复合材料;中国专利(CN109320089A)一种以石棉尾矿为原料的功能性微晶玻璃中,石棉尾矿在原料中的质量占比为90%~100%。

另一种方案为先对矿物预处理、部分矿物分选后再进行分别利用,如中国专利(CN111393127A)一种石棉尾矿磁选铁精粉和残渣制取硅镁凝胶的方法中提到,石棉尾矿经破碎研磨过筛,与碱和含碳材料混合研磨,然后焙烧活化,得到活化残渣;活化残渣经磁选得到铁精粉和硅镁残渣;硅镁残渣用碱液浸渍并过滤分离,得到碱浸溶液和碱浸残渣;碱浸溶液用酸液调节pH值为3~5,通入CO

因石棉尾矿的矿物组成较为复杂(通常至少含有两种及以上不同种类的矿物),采用第一种方法对石棉尾矿整体进行利用,直接进行制造建材时往往含有较多有害矿物成分;直接全组分浸出提取有用组分时往往含有较多重金属或有害组分,造成浸出后不同有用组分分离困难,产品纯度低且生产成本高(浸出助剂消耗量大、化学浸出过程副反应多且复杂);第二种方法中虽然采用选矿的方法预先脱除石英、长石等含铝、硅矿物,使含镁矿物预富集(即镁元素预富集),有望实现含镁矿物的高效浸出,减少了氢氧化钠、硫酸等化工原料的用量,进一步降低经济成本;但在多种有价组分存在的前提下可能难以得到高纯度的反应产物(如以MgO含量为30.2%的石棉尾矿经磁选、化学浸出后,所得硅镁凝胶的纯度仅为69.3%~82.5%),目前对石棉尾矿中含镁矿物与含硅、铝矿物的分离富集鲜见报道。

发明内容

本发明的目的是为了解决现有选矿法预除石英、长石等矿物后的预富集镁矿再次分离石英、长石等矿物困难,含镁矿物品位不高的问题,提供一种石棉尾矿中含镁矿物的富集方法。

为了实现上述目的,本发明采用的技术方案如下:

一种石棉尾矿中含镁矿物的富集方法,其特征在于包括如下步骤:

(1)将石棉尾矿(含蛇纹石、温石棉、磁铁矿、石英、长石以及少量白云石、方解石、水镁石等矿物)直接破碎或磨矿,控制矿物的解离粒度为-0.71mm,同时控制粒度不小于浮选的下限(0.105mm);

因石棉尾矿中不同矿物间存在共伴生现象,对石棉尾矿进行破碎或磨矿,可使石棉尾矿中不同矿物彼此解离,控制矿物的解离粒度在-0.71mm,其主要是基于以下几点考虑:1.满足石英、长石、蛇纹石、磁铁矿等矿物彼此充分解离,有利于矿物分选;2.满足浮选法分离的粒度上限,防止矿物颗粒粒度过大而造成浮选过程发生“沉槽”,使浮选无法工序进行;与此同时控制矿物粒度不小于浮选的下限,主要是为了提高后续浮选的效率,矿物粒度过小会可导致浮选药剂对目的矿物的选择性降低;

(2)控制分级切割粒度为0.105mm~0.038mm,将破碎或磨矿后的石棉尾矿经分级得到细粒级石棉尾矿和粗粒级石棉尾矿;将粗粒级石棉尾矿采用石英、长石混合浮选法进行浮选,其中抑制剂为改性羧基淀粉(使用量不高于1.0kg/t),捕收剂兼起泡剂为两性捕收剂或阳离子捕收剂(使用量根据石英、长石的含量确定,一般不高于1.5kg/t),浮选泡沫为浮选尾矿(主要成分为石英、长石及二者与蛇纹石、磁铁矿的连生体、包裹体等),沉槽者为浮选精矿(主要成分为含镁矿物及磁铁矿连生体、包裹体);

由于蛇纹石、水镁石等含镁矿物硬度较石英、长石的硬度偏低,因此部分过粉碎的蛇纹石、水镁石等含镁矿物会通过分级进入细粒级石棉尾矿中,分级后得到粗粒级石棉尾矿粒度组成:分级切割粒度至0.71mm含量占全粒级的95%及以上;

(3)将步骤(2)分级得到的细粒级石棉尾矿和浮选精矿一同进行磨矿,得到粒度为-0.105mm的矿物(含镁矿物);随后对矿物进行磁选,控制磁场强度不大于4000Gs,得到磁铁矿(或磁铁矿与蛇纹石的连生体、包裹体)和含镁矿物(蛇纹石)。

进一步,所述步骤(2)分级为水力分级、气流分级或干法湿法筛分。

进一步,所述步骤(2)中浮选精矿进行一次或一次以上的扫选。

进一步,将步骤(2)分级得到的细粒级石棉尾矿和和浮选精矿直接进行磁选(不进行磨矿)。

进一步,所述步骤(3)中磁选后的磁铁矿和含镁矿物进行再磨矿、再磁选。

进一步,所述步骤(3)中磁选后的磁铁矿的主要组成为单体磁铁矿或磁铁矿与蛇纹石等含镁矿物的连生体、包裹体,其Fe

与现有技术相比,本发明的有益效果是:

(1)本发明工艺步骤简单,易于操作,适合于工业化生产应用;

(2)本发明通过对石棉尾矿通过破碎、磨矿、浮选、磁选组合工艺,可有效提取蛇纹石、石英、长石、磁铁矿等共伴生型石棉尾矿中的含镁矿物,实现降铝(Al

(3)本发明得到的含镁矿物可应用于硅镁凝胶提取、氧化镁化学浸出等领域,磁铁矿可应用于建材用加气砖、水泥、微晶玻璃等领域。

附图说明

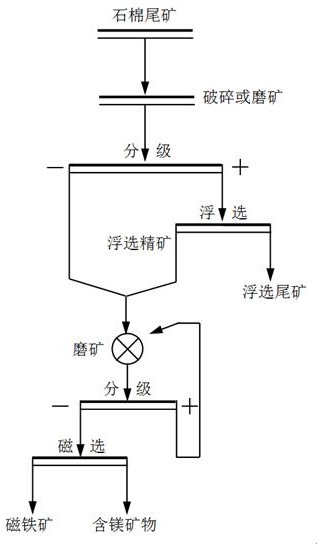

图1为一种石棉尾矿中含镁矿物的富集工艺简图;

图2为石棉尾矿的XRD图。

具体实施方式

结合图1,对本发明作进一步地说明:

一种石棉尾矿中含镁矿物的富集方法,具体实施步骤如下:

实施例1

一种石棉尾矿的主要矿物相包括蛇纹石(L)、温石棉(Ch)、石英(Q)、磁铁矿(Ma),少量钠长石(A)、斜长石(Mi)、方解石(C)等,其XRD图谱见图2,具体成分见下表1;

(1)采用颚式破碎机将石棉尾矿(粒度组成为+8mm,1.6%;3~8mm,90.3%;-3mm,8.1%)破碎至3mm以下,对3mm以下的石棉尾矿采用Φ200×240型棒磨机进行磨矿,磨介为钢棒,重13.2kg,磨介重量比Φ20mm:Φ16mm:Φ14mm=6.32kg:4.36kg:2.02kg;给矿量1.0kg/次;磨矿质量浓度50%;磨矿时间6min;磨矿后石棉尾矿的粒度组成为+0.45mm含量1.5%、0.105~0.45mm含量80.6%、-0.105mm含量17.9%;

(2)将磨矿后石棉尾矿采用湿法筛分法隔粗除去+0.45mm粒级,该粒级主要为短絮状温石棉;将-0.45mm石棉尾矿采用Φ125mm水力分级机脱除-0.105mm,控制水力分级机上升水量140L/h;分级机溢流为细粒级石棉尾矿;分级沉砂为粗粒级石棉尾矿,粗粒级石棉尾矿粒度组成为0.105~0.45mm粒级含量95.5%;

(3)将分级沉砂(粗粒级石棉尾矿)采用混合浮选法分离出石英、长石,浮选是以复合改性羧基淀粉为抑制剂(用量500g/t),以两性捕收剂ND-3(专利公开号CN108176518A中提及的中性浮选剂)为捕收剂兼起泡剂(用量810g/t),先加入抑制剂调浆1min、再加入捕收剂调浆2min,充气30s、刮泡时间3min,上浮泡沫为石英、长石混合浮选尾矿;沉槽物为浮选精矿,即富集的含镁矿物、磁铁矿;

(4)将浮选精矿与分级所得细粒级石棉尾矿采用球磨机进行磨矿,磨介为钢球,重8.5kg,磨介重量比Φ20mm:Φ14mm:Φ10mm=2.60kg:4.25kg:1.65kg;给矿量1.0kg/次;磨矿质量浓度50%;磨矿时间15min;磨矿后产品粒度组成为+0.074mm含量5.9%;0.038~0.074mm含量81.4%,-0.038mm含量12.7%;

(5)将磨矿后的浮选精砂与分级所得细粒级石棉尾矿混合料采用筒式磁选机进行磁选,磁场强度为1500Gs,粘附在磁滚筒上的产品为磁选尾矿(即磁铁矿);剩余矿物为磁选精矿即主要成分为蛇纹石的含镁矿物。

对不同产品采用X荧光光谱仪(XRF)进行化学成分分析,见表1:

以石棉尾矿为100.00%计算,预富集所得短絮状温石棉的含量为1.2%,浮选精矿作业产率为84.72%,浮选精矿与细粒级石棉尾矿合并磨矿、一次磁选含镁矿物作业产率为71.08%。

对比实施例1

石棉尾矿没有经过本发明所述方法富集时,其指标仍为原石棉尾矿指标:

以上实施例仅是对本发明的优选实例进行描述,并未对本发明的范围进行限定,在不脱离本发明原理的前提下,所有形式的改变均应该落入本发明的权利要求书保护范围内。

- 一种石棉尾矿中含镁矿物的富集方法

- 一种白云鄂博矿中贵金属矿物预富集的方法