废气处理系统

文献发布时间:2023-06-19 11:49:09

技术领域

本发明涉及循环处理技术领域,尤其涉及一种废气处理系统。

背景技术

恶臭是指一切刺激嗅觉器官引起人们不愉快感觉及损害生活环境的异味气体。近些年,随着生产制造行业的发展和人民生活水平的提高,环境保护意识的逐步增强,公众对生活环境的要求越来越高,各行各业排放的恶臭气体影响了公众的生活环境质量,导致环保方面的投诉激增;据相关介绍,恶臭及异味投诉仅次于噪声投诉,位于环境问题第二位。常见的恶臭物质包括硫化氢、氨、醛类、酮类、醇类、酯类、有机硫、有机胺、有机酸类、芳香烃类、萜烯类等,由于种类多、阈值低等特性,恶臭治理难度大、代价高。

且随着企业生产的综合化,各种废气亦变得复杂多样,进一步增加了废气处理难度。

为解决上述恶臭排放问题,本发明人所了解的是:根据实际生产针对性提供不同的废气处理方案,或者人为决定废气处理方案的转换,如本发明在2020年11月2日提出的实用新型专利“一种生产技术处理系统”(申请号为202022492672.2)。但是,这种基于人为经验的方案转换,不够智能和灵活、处理效果不够精细、且效率低下。

发明内容

本发明的目的是提供一种废气处理系统用于解决上述问题。

本发明是这样来实现的:一种废气处理系统,包括通过管道依顺序串联的废气处理系统、防尘系统和降温脱水系统,还包括多个待选处理系统和控制系统,其中:

所述多个待选处理系统用于通过管道和阀门建构多条路径中的任意一条或多条路径,每条路径的入口通过管道和阀门连接所述降温脱水系统的出口;

所述控制系统,用于决策并通过阀门控制,将所述降温脱水系统处理后的废气送入其中一条路径中,以通过这条路径对所述降温脱水系统处理后的废气进行处理。

可选的,所述多条路径包括:

第一路径,包括串行连接的氧化除臭系统、超声波强化处理系统;

第二路径,包括串行连接的多级喷淋系统、除雾系统;

第三路径,包括串行连接的所述氧化除臭系统、所述多级喷淋系统、超声波强化处理系统、除雾系统;

第四路径,包括串行连接的所述氧化除臭系统、超声波强化处理系统、吸附除臭系统;

第五路径,包括吸附除臭系统;

第六路径,包括生物除臭系统;

第七路径,包括串行连接的吸附浓缩系统、燃烧除臭系统。

可选的,所述控制系统,用于根据当前时间区间及历史时间区间内的经过所述降温脱水系统处理后的废气决策下一个时间区间内的经过所述降温脱水系统处理后的废气需要流入的目标路径,并通过阀门控制将当前路径切换到所述目标路径,以通过所述目标路径对下一个时间区间内的降温脱水系统处理后的废气进行处理。

可选的,所述废气处理系统还包括:

第一粉尘传感器,连接于所述除尘系统和所述降温脱水系统,所述第一粉尘传感器用于实时监控所述除尘系统的除尘度;

第一压力传感器,连接于所述除尘系统、所述粉尘传感器和所述降温脱水系统,所述第一压力传感器用于实时监控所述除尘系统的压力。

可选的,所述废气处理系统还包括:

第一温湿度传感器,连接所述降温脱水系统,所述第一温湿度传感器用于检测所述降温脱水系统的温湿度;

污水处理系统,连接所述降温脱水系统,所述污水处理系统用于接收所述降温脱水系统排放的冷凝污水,并对冷凝污水经处理至达标排放。

可选的,所述氧化除臭系统,包括臭氧发生器、光催化氧化除臭设备和低温等离子除臭设备,用于对所述降温脱水系统中的废气及产品的有害生物进行杀菌处理。

可选的,所述多级喷淋系统,用于降低所述氧化除臭系统、所述除尘系统或所述降温脱水系统处理后的废气含尘、含湿以及异味因子。

可选的,所述超声波强化处理系统,用于加速所述氧化除臭系统排放的臭氧分解并强化异味去除;

所述除雾系统,包括折流板、旋流板和丝网除雾器,并用于当具有雾沫的气体以预定速度流经所述丝网除雾器时,通过气体的惯性撞击作用,将所述具有雾沫的气体形成的液滴分离;

还包括臭氧传感器,连接所述超声波强化处理系统,并用于感测所述超声波强化处理系统的臭氧度;

还包括第二压力传感器,连接于所述烟囱排放系统,并用于实时监控所述烟囱排放系统的压力。

可选的,所述吸附除臭系统,用于通过吸附剂的吸附功能将所述超声波强化处理系统的恶臭物质由气相转移至固相,其中,吸附功能包括物理吸附或化学吸附;或

还包括第三压力传感器,连接所述吸附除臭系统,用于感测所述吸附除臭系统的压力;或

还包括温度传感器,连接所述吸附除臭系统,用于感测所述吸附除臭系统的温度。

可选的,所述生物除臭系统,用于通过固着于滤料上的微生物代谢作用而分解掉所述降温脱水系统排出的气体臭味;

还包括第二温湿度传感器,连接所述生物除臭系统,所述第二温湿度传感器用于检测所述生物除臭系统的温湿度。

可选的,所述吸附浓缩系统,用于将所述降温脱水系统排出的含有机物、恶臭的废气经预处理后进入吸附床中进行吸附工作,接着将有机物质通过吸附剂的作用力截留在其内部,吸附后的洁净气体排出;

还包括第二粉尘传感器,连接于所述吸附浓缩系统,所述第二粉尘传感器用于实时监控所述吸附浓缩系统的除尘度;

还包括氧气传感器,连接所述吸附浓缩系统,所述氧气传感器用于实时监控所述吸附浓缩系统的除尘度。

可选的,所述燃烧除臭系统,用于通过热交换原理将所述吸附浓缩系统排放的有机物氧化分解为无害气体。

本发明的技术方案达成的技术效果为:

本发明提出的一种废气处理系统具有结构简单、运行稳定,可以智能地控制废气处理的路径,从而实现废气处理的多样性和灵活性,提高各种废气的处理效率。

需要说明的是,多个路径中的部分系统通过阀门控制实现了待处理系统的共用。因此,在本发明中,有些路径并不是固定的,而是可以通过控制系统控制阀门临时生成的。因此,路径的智能选择和路径的临时逐渐有效提高的系统的复用性。

为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对本发明范围的限定。

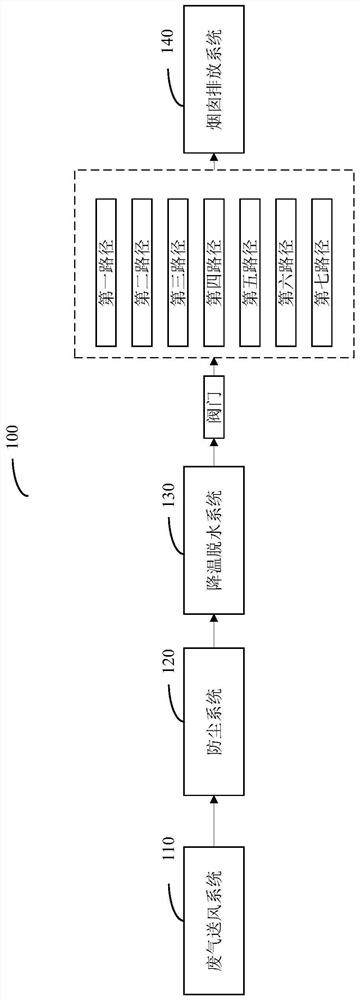

图1为本发明一个实施例的方框示意图;

图2为本发明一个实施例的示意图;

图3为本发明一个实施例的示意图;

图4为本发明一个实施例的示意图;

图5为本发明一个实施例的示意图;

图6为本发明一个实施例的示意图;

图7为本发明一个实施例的示意图;

图8为本发明一个实施例的方框示意图。

具体实施方式

下面将结合本发明实施例中附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

废气是指人类在生产过程中排出的有毒有害的气体。特别是化工厂、钢铁厂、制药厂以及炼焦厂和炼油厂等,排放的废气气味大,严重污染环境和影响人体健康。

本发明提出的一种废气处理系统是提供一种稳定、高效的生产废气综合处理技术。另外,它具有结构简单、运行稳定、处理高效、选择多样等特点的优点。本发明提出的废气处理系统可以适用于多领域的用途,通过选择多样工艺处理设备的组合,可以涉及食品工业、饲料工业和医药工业等领域生产废气的综合处理技术,包括但不限于食品行业、饲料行业、药剂(含中药饮片)生产行业中粗粉碎废气、微粉碎废气、超微粉碎废气、冷却器废气、烘干机抽湿废气、送料风送废气、生产机头机尾抽湿废气、车间库房无组织废气等等,适用于多领域应用,增加应用性。

下面结合附图对本发明的具体实施方式作进一步说明。

如图1~8所示,本发明是这样实现的。

一种废气处理系统100,包括通过管道依顺序串联的废气送风系统110、防尘系统120、降温脱水系统130,还包括烟囱排放系统140以及多个待选处理系统和控制系统,其中:

所述多个待选处理系统包括:氧化除臭系统250、超声波强化处理系统270、多级喷淋系统260、除雾系统290、吸附除臭系统310、生物除臭系统340、燃烧除臭系统390。

所述多个待选处理系统用于通过管道和阀门建构多条路径中的任意一条或多条路径,每条路径的入口通过管道和阀门连接所述降温脱水系统130的出口,其中,所述多条路径包括:

第一路径,包括串行连接的氧化除臭系统250、超声波强化处理系统270;

第二路径,包括串行连接的多级喷淋系统260、除雾系统290;

第三路径,包括串行连接的所述氧化除臭系统250、所述多级喷淋系统260、超声波强化处理系统270、除雾系统290;

第四路径,包括串行连接的所述氧化除臭系统250、超声波强化处理系统270、吸附除臭系统310;

第五路径,包括吸附除臭系统310;

第六路径,包括生物除臭系统340;

第七路径,包括串行连接的吸附浓缩系统360、燃烧除臭系统390;

所述控制系统,用于决策和通过阀门控制,将所述降温脱水系统处理后的废气送入其中一条路径中,以通过这条路径对所述降温脱水系统处理后的废气进行处理。

废气送风系统110包括但不限于食品行业、饲料行业、药剂(含中药饮片或西药饮片)生产行业中有组织、无组织废气送风风机,风机既包括已有生产系统中配置的轴流风机、离心风机,也包含在环保治理中为平衡风量风压引入的轴流风机、离心风机。也就是说,废气送风系统100可以适用于多种不同的领域,多功能地生产不同的物质,接着进行过滤、纯化等等。

除尘系统120,连接废气送风系统110,除尘系统120接收废气送风系统110排放的废气并且降低其粉尘度。在除尘系统120中,粉尘作为异味分子重要的载体,对异味的传播与扩散起着关键性作用,因此需要除尘以降低异味浓度。除尘系统120设置的目的是为了降低排放的有组织、无组织废气中的粉尘;由于废气具有高温、含湿、含油的特性,因此主要采用拒水防油滤袋的脉冲除尘器或者塑烧板(又名“烧结板”)除尘器进行降尘处理。滤袋除尘器与塑烧板除尘器均配置脉冲喷吹装置,定期清理滤袋与塑烧板上粘附的粉尘,确保除尘效果并保障运行的良好稳定性。上述除尘器及进气管路做保温处理,避免产生凝结水降低除尘滤材使用寿命。

降温脱水系统130,连接除尘系统120。降温脱水系统130接收除尘系统120排放的废气并对其进行降温脱水。在降温脱水系统130中,由于水分子也是异味分子的重要载体之一,同时高温会加剧异味的传播与扩散,因此需要对废气进行降温脱水,以进一步减少异味的浓度。在降温脱水的同时,也会降低除尘系统120未能除去的粉尘,对异味的控制及后续治理具有决定性作用。此系统主要涉及到换热器、冷水机、蒸发式冷凝器、冷却塔、中转水箱、水泵、管道阀门等设备。

换热器的作用主要在于给废气进行降温脱水,可采用气气换热器与气液换热器。其中气气换热器以环境空气作为冷却介质对废气进行降温,主要起预降温作用,适用的废气温度大于60℃。气液换热器主要以冷冻液作为冷却介质对废气降温,可作为预降温及深度降温处理。冷冻液可直接购买成品冰水、液氮等低温液体介质,也可以通过冷水机、蒸发式冷凝器或冷却塔等设备制得。外购的冰水、液氮通过泵阀输送至换热器给废气降温后外排,其中冰水可用作生产用水,液氮升温变成气体挥发对环境无影响。制备的冷冻水通过水泵输送至换热器给废气降温后回至中转水箱,经冷水机降温后循环利用。以下提供数种冷冻水的制备方法:

冷冻水的制备方法1:

采用冷水机(含冷凝器)、喷淋塔、水泵、管路等设备。制冷剂(也称为“冷媒”)在蒸发器内吸收被冷却液体的热量并汽化成蒸汽,而被冷却液体则形成冷冻水经过换热器给废气降温。压缩机不断地将产生的蒸汽从蒸发器中抽出并进行压缩。经压缩后的高温、高压蒸汽被送到冷凝器后向水放热冷凝成高压液体在经节流机构降压后进入蒸发器,再次汽化,吸收被冷却液体的热量;升温后的水则通过水泵输送至冷却塔降温后再回至冷凝器对制冷剂进行降温,周而复始的运行。

冷冻水的制备方法2:

采用冷水机(不含冷凝器)、蒸发式冷凝器等设备。蒸发式冷凝器集壳管式水冷冷凝器、冷却塔、循环水泵、水池、水管道为一体。冷水机中压缩机排出的过热高压制冷剂气体经过蒸发式冷凝器中的冷凝排管,使高温气态的制冷剂与排管外的喷淋水和空气进行热交换回用至冷水机蒸发器,吸收被冷却液体的热量并再次汽化成蒸汽,而被冷却液体则形成冷冻水经过换热器给废气降温。使用蒸发式冷凝器较传统的冷却塔具有结构紧凑,占地少,重量轻,连接管路少,安装方便等优点,同时压缩机功率比其它的冷却塔/冷凝器系统节省至少10%的功耗,运行费用更低。

冰蓄冷在降温中的应用:为实现电耗的最优化,通过冷冻水的制备方法1和2在夜间谷电、平电制冷冻水并储存在足够大的中转水箱中,确保每日废气排放处理所需的制冷量,从而保证环保系统不间断运行。以最优化方式控制冷冻水的制备方法1和2,有效提升产品制备效率。

烟囱排放系统140作为废气排出系统控制废气处理系统100在微负压状态。再者,烟囱排放系统140包含排气烟囱及引风机、风压传感器。排气烟囱、采样孔、采用平台设置应满足《固定源废气监测技术规范》(HJT397)要求。引风机的设置主要为平衡环保处理系统风量风压,保证环保设备有效运行。烟囱排放系统140设置风压传感器及报警反馈,在线监控风压数值并反馈调节系统在微负压状态。

如图2、图3和图4中,第一粉尘传感器210连接于除尘系统120和降温脱水系统130,第一粉尘传感器210用于实时监控除尘系统120的除尘度。第一压力传感器220连接于除尘系统120、第一粉尘传感器210和降温脱水系统130,第一压力传感器220用于实时监控除尘系统120的压力。另外,除尘系统120还配置防爆、泄爆装置,保障安全运行。同时配备第一粉尘传感器210、第一压力传感器220及报警反馈,实时监控除尘效果及压差情况,遇故障及时反馈。

第一温湿度传感器230连接降温脱水系统130,第一温湿度传感器230用于检测降温脱水系统130的温湿度。污水处理系统240连接降温脱水系统130,污水处理系统240用于接收降温脱水系统130排放的冷凝污水,并对冷凝污水经处理至达标排放。通过设置的第一温湿度传感器230监测生物滤床系统温湿度状态,确保生物菌种在适宜的温湿度条件下,保证较高的生物活性,提高除臭效率。同时经过第二压力传感器293及报警反馈监控系统工作压力,监测填料系统是否出差塌陷、堵塞,确保处理系统稳定运行及便于日常维护管理。在污水处理系统240中,降温脱水系统130中脱除的污水经过污水处理设备处理达标后回用做生产用水或厂区绿化用水,不外排。由于废水可生化性好,因此采用“厌氧发酵+活性污泥法”的处理工艺。处理后的污水达到《城镇污水处理厂污染物排放标准》(GB18918-2002)二级排放标准。污水处理执行标准如下

氧化除臭系统250连接降温脱水系统130,氧化除臭系统250包括臭氧发生器、光催化氧化除臭设备和低温等离子除臭设备,用于对降温脱水系统130中的废气及产品的有害生物进行杀菌处理。氧化除臭系统:此处的氧化除臭系统可以采用臭氧除臭设备、光催化除臭设备、低温等离子除臭设备中的一种。

臭氧发生器:用于制取臭氧气体(O3)的装置。由于臭氧易于分解不便储存,因此需现场制取现场使用。主要有三种形式,一是高压放电式,二是紫外线照射式,三是电解式。主要控制参数有臭氧发生量、臭氧浓度、放电电压、功率、空气处理介质等。臭氧的氧化能力极强,其氧化还原电位仅次于氟,依靠其强氧化性能可快速分解产生臭味及其它气味的有机或无机物质。

光催化氧化除臭设备:当在UV紫外线光灯照射下,波长在253.7nm以下的光量子照射到光催化剂二氧化钛颗粒上时,催化剂在价带的电子被光量子所激发,跃迁到导带形成自由电子。二氧化钛在价带上形成一个带正电的空穴,这样就形成电子-空穴对。利用所产生的空穴的氧化及自由电子的还原能力,二氧化钛和表面接触的水分H2O和O2发生反应,产生氧化力极强的自由基,这些自由基几乎可分解和断裂所有有机物的官能键,改变废气中有机物分子的结构,并将其所含的氢(H)和碳(C)变成水和二氧化碳,有机废气、恶臭分子中得到降解和净化。

低温等离子除臭设备:高频高压电场放电过程中,电子从电场中获得能量,通过非弹性碰撞将能量转化为污染物分子的内能或动能,这些获得能量的分子被激发或发生电离形成活性基团,同时空气中的氧气和水分在高能电子的作用下也可产生大量的新生态氢、活性氧和羟基氧等活性基团,这些活性基团相互碰撞后便引发了一系列复杂的物理、化学反应。从等离子体的活性基团组成可以看出等离子体内部富含极高化学活性的粒子,如电子、离子、自由基和激发态分子等。废气中的污染物质与这些具有较高能量的活性基团发生反应,最终转化为CO和HO等物质,从而达到净化废气的目的。同时,在外加电场的作用下,放电产生的大量携能电子轰击污染物分子,使其电离、解离和激发,使大分子污染物变成简单小分子,或有毒有害物质转变为无毒无害或低毒低害物质。

多级喷淋系统260,用于降低氧化除臭系统250、除尘系统120或降温脱水系统130处理后的废气含尘、含湿以及异味因子。多级喷淋系统260经过除尘系统120以及降温脱水系统130处理后的废气含尘、含湿以及异味因子大幅度降低。通过此处多级喷淋系统260处理,利用吸收液处理气体混合物以除去其中某一种或几种异味成分。在此过程中会发生某些气体在溶液中溶解的物理作用,即物理吸收。也有气液中化学物质之间发生化学反应,即化学吸收。综上,通过物理吸收及化学反应从而达到综合除臭目的。本系统装置主要有喷淋塔、喷淋箱、填充塔、各类洗涤器、气泡塔、筛板塔等。根据吸收效率,设备本身阻力以及操作难易程度来选择塔器种类,可选择多级联合吸收,一般采用1~3级喷淋结构。液态吸收剂可为水、含有表面活性剂的溶液,通过控制塔内风速至0.5~2.5m/s,液气比1.5~4.0L/m3。喷淋压力0.2~0.4MPa等参数确保喷淋除臭效果。

在一实施例中,超声波强化处理系统270,用于加速氧化除臭系统250排放的臭氧分解并强化异味去除。超声波强化处理系统270利用其中的超声波发生器加速臭氧分解并强化异味去除,既保证异味的有效去除,又确保排出口臭氧不超标。借助于超声空化效应及其产生的物化作用一方面强化臭氧的分解,产生大量的自由基;另一方面增加的自由基强化了异味的分解与去除。此系统后设置臭氧传感器及报警反馈,监测废气中臭氧值并调节其在国家、地方、行业标准限值内。臭氧传感器291连接超声波强化处理系统270,臭氧传感器291用于感测超声波强化处理系统270的臭氧度。第二压力传感器293工艺连接于烟囱排放系统140,用于实时监控烟囱排放系统140的压力。

除雾系统290,至少包括折流板、旋流板和丝网除雾器,当具有雾沫的气体以预定速度流经所述丝网除雾器时,通过气体的惯性撞击作用,将所述具有雾沫的气体形成的液滴分离。除雾系统290至少包含折流板、旋流板、丝网除雾器等结构形式,含有雾沫的气体以一定速度流经除雾器时,由于气体的惯性撞击作用,雾沫与除雾器中的板、网结构发生碰撞而被聚的液滴大到其自身产生的重力超过气体的上升力与液体表面张力的合力时,液滴就从波形板表面上被分离下来。同时通过超声波发生器发出的声波对细微粒子的凝聚作用,使液滴粒子积聚变大,强化除雾效果。

在图2中,气体排放顺序为,首先废气送风系统110,接着除尘系统120,接着降温脱水系统130(冷凝污水经污水处理系统处理后达标排放),接着氧化除臭系统250,接着超声波强化处理系统270,接着烟囱排放系统140,最后废气达标排放。

在图3中,气体排放顺序为,首先废气送风系统110,接着除尘系统120,接着降温脱水系统130(冷凝污水经污水处理系统处理后达标排放),接着多级喷淋系统260,接着除雾系统290,接着烟囱排放系统140,最后废气达标排放。

在图4中,气体排放顺序为,首先废气送风系统110,接着除尘系统120,接着降温脱水系统130(冷凝污水经污水处理系统处理后达标排放),接着氧化除臭系统250,接着多级喷淋系统260,接着超声波强化处理系统270,接着除雾系统290,接着烟囱排放系统140,最后废气达标排放。

可以表现出本发明提出的废气处理系统是提供一种稳定、高效的生产废气综合处理技术,具有结构简单、根据不同输入气体选择多样排气模式的优点,增加运用灵活性。

吸附除臭系统310,通过吸附剂的吸附功能将超声波强化处理系统270的恶臭物质由气相转移至固相,其中,吸附功能包括物理吸附或化学吸附。换言之,吸附除臭系统310为利用吸附剂的吸附功能使恶臭物质由气相转移至固相,可分为物理吸附和化学吸附两种。物理吸附是藉固体吸附剂与臭气或VOCs分子之间的范德华力,使臭气和VOCs分子附着在固体表面,为一可逆反应,一般可通过改变压力或温度来进行再生。而化学吸附是通过吸附剂和臭气或VOCs分子自己产生化学键合使之附着在吸附剂表面,两者之间的吸引力较物理吸附强,化学吸附通常为不可逆反应。常用的吸附剂有活性炭、活性炭纤维、硅胶、硅藻土、活性氧化铝、合成沸石等。

第三压力传感器320连接吸附除臭系统310,用于感测吸附除臭系统310的压力。温度传感器330连接吸附除臭系统310,用于感测吸附除臭系统310的温度。将上述吸附剂中的一种或几种有序装入吸附箱中对废气进行吸附处理,吸附箱设置阻火器、防火阀以及泄爆装置,并安装温度传感器330、第三压力传感器320及报警反馈,确定整体系统安全有效运行。

在图5中,气体排放顺序为,首先废气送风系统110,接着除尘系统120,接着降温脱水系统130(冷凝污水经污水处理系统处理后达标排放),接着氧化除臭系统250,接着超声波强化处理系统270,接着吸附除臭系统310,接着烟囱排放系统140,最后废气达标排放。

在图6中,气体排放顺序为,首先废气送风系统110,接着除尘系统120,接着降温脱水系统130(冷凝污水经污水处理系统处理后达标排放),接着吸附除臭系统310,接着烟囱排放系统140,最后废气达标排放。可以表现出本发明提出的废气处理系统是提供一种稳定、高效的生产废气综合处理技术,具有结构简单、根据不同输入气体选择多样排气模式的优点。

生物除臭系统340,用于通过固着于滤料上的微生物代谢作用而分解掉降温脱水系统130排出的气体臭味。第二温湿度传感器350连接生物除臭系统340,第二温湿度传感器350用于检测生物除臭系统340的温湿度,生物除臭系统340还处理生物滤床/池可细分为加湿系统、配气系统、生物滤料、排水系统。恶臭气体经过除尘、降温脱水等的预处理工艺。首先将臭气收集输送到加湿保温系统,在流过含有丰富微生物的生物滤池内,从滤床底部由下向上穿过由滤料组成的滤床,恶臭气体由气相转移至水—微生物混和相,通过固着于滤料上的微生物代谢作用而被分解掉。微生物除臭过程分为三个步骤:

(1)臭气与水接触并溶解到水中,臭气中的有机物质由气相转移到液相(或固体表面液膜)中;

(2)溶于水中的臭气通过微生物的细胞壁和细胞膜被微生物吸收,不溶于水的臭气先附着在微生物体外,由微生物分泌的细胞外酶分解为可溶性物质,再渗入细胞。在液相(或固体表面生物层)中的臭气成分被微生物吸附、吸收,恶臭成分从水中转移至微生物内;

(3)进入微生物细胞的恶臭成分作为营养物质被微生物所氧化分解和同化合成,产生的代谢产物一部分溶人液相,一部分作为细胞物质或细胞代谢能源,还有一部分(如CO2)则析出到空气中。臭气通过上述过程不断减少,从而使污染物得以去除,得到净化。

在图7中,气体排放顺序为,首先废气送风系统110,接着除尘系统120,接着降温脱水系统130(冷凝污水经污水处理系统处理后达标排放),接着生物除臭系统340,接着烟囱排放系统140,最后废气达标排放。可以表现出本发明提出的废气处理系统是提供一种稳定、高效的生产废气综合处理技术,具有结构简单、根据不同输入气体选择多样排气模式的优点。

吸附浓缩系统360,用于将降温脱水系统130排出的含有机物、恶臭的废气经预处理后进入吸附床中进行吸附工作,接着将有机物质通过吸附剂的作用力截留在其内部,吸附后的洁净气体排出。第二粉尘传感器370连接于吸附浓缩系统360,第二粉尘传感器370用于实时监控吸附浓缩系统360的除尘度。氧气传感器380连接吸附浓缩系统360,氧气传感器380用于实时监控吸附浓缩系统360的除尘度。吸附浓缩系统360采用多气路连续工作,设置多个吸附床交替使用。含有机物、恶臭的废气经前述预处理后进入吸附床中进行吸附工作,有机物质被吸附剂特有的作用力截留在其内部,吸附后的洁净气体排出;经过一段时间后,吸附剂达到饱和状态时,停止吸附,此时有机物已被浓缩在吸附剂内。燃烧设备自动升温将热空气通过风机送入饱和吸附剂中升温将有机物从吸附剂中“蒸”出,脱附出来的废气属于高浓度、小风量、高温度的有机废气。

燃烧除臭系统390,通过热交换原理将吸附浓缩系统360排放的有机物氧化分解为无害气体。换言之,燃烧除臭系统390常用蓄热式催化燃烧技术(RCO)、蓄热式热力焚烧技术(RTO)。脱附时启动燃烧设备中的预热器,待温度达到起燃温度时,由脱附风机和补冷风机补入系统中的冷风,经混合后调到适当温度后送入吸附床进行脱附操作,吹脱出的高浓度有机废气(可浓缩5~15倍)与燃烧后的热废气在热交换器中进行热交换得到预热后送入燃烧室,在燃烧室中升温将将有机物氧化分解为无害的CO2和H2O。燃烧后的废气经脱附出的气体热交换温度降低至180-200℃后用于脱附,多余废气排入排气筒。为保证系统安全、稳定运行,需设置阻火器、空气过滤器等预处理设备,同时安装氧气传感器、粉尘传感器等在线检测设备并设置报警反馈。

在图8中,气体排放顺序为,首先废气送风系统110,接着除尘系统120,接着降温脱水系统130(冷凝污水经污水处理系统处理后达标排放),接着吸附浓缩系统360,接着燃烧除臭系统390,接着烟囱排放系统140,最后废气达标排放。可以表现出本发明提出的废气处理系统是提供一种稳定、高效的生产废气综合处理技术,具有结构简单、根据不同输入气体选择多样排气模式的优点。

本发明人发现,生产过程中,会有存在多个生产阶段,各个生产阶段的产生的废气或相同或不同,为对应这一情况,固然可以定时切换不同的路径进行废气处理。但是,各个生产阶段的时间虽然有一定规律但并不是固定的,且也可能是同时进行的,定时或人工切换会导致精度不高,废气处理不精细,不够智能。因此:

以下对所述控制系统进行介绍:

如上文所述,所述控制系统,用于决策和通过阀门控制,将所述降温脱水系统处理后的废气送入其中一条路径(即目标路径)中,以通过这条路径对所述降温脱水系统处理后的废气进行处理。

具体的,所述控制系统,用于根据当前时间区间及历史时间区间内的经过所述降温脱水系统处理后的废气决策下一个时间区间内的经过所述降温脱水系统处理后的废气需要流入的目标路径,并通过阀门控制将当前路径切换到所述目标路径,以通过所述目标路径对下一个时间区间内的降温脱水系统处理后的废气进行处理。

所述控制系统用于执行如下操作:

(1)在各个时间区间分别获取多个组决策因子;每组决策因子包括所述降温脱水系统的输出管道的出风速度、湿度、温度、气压;所述处理后的废气的含尘量、含尘类型,以及所述处理后的废气的各个成份的含量,所述各个成份为硫化氢、氨、醛类、酮类、醇类、酯类、有机硫、有机胺、有机酸类、芳香烃类、萜烯类等;即,一个时间区间获取上述多个组决策因子;

(2)将各个时间区间内的多组决策因子进行均值化处理,以得到各个时间区间的一组平均值;例如,在其中一个时间区间内的各组决策因子中的出风速度进行均值化处理,从而得到对应这个时间区间的出风速度的平均值;

(3)将各个时间区间的对应组平均值进行向量化表示,得到各个时间区间的决策因子向量;

(4)根据各个时间区间的时间顺序,将各个时间区间的决策因子向量输入到预先训练好的长短期记忆网络模型中,通过所述长短期记忆网络模型输出各个时间区间的隐藏向量;所述长短期记忆网络是通过海量的历史决策因子向量和相应的路径标签训练得到。具体训练可以是采用损失函数等技术,本专利不做赘述。

(5)根据所述各个时间区间的隐藏向量构建第一二维向量矩阵;

(6)对所述第一二维向量矩阵进行卷积操作,得到多个一维向量;

(7)将多个一维向量输入到预先训练好的分类模型中,以得到目标向量;该目标向量包括多个向量参数,每个向量参数代表相应的路径的使用概率;是分类模型可以基于逻辑回归、朴素贝叶斯、决策树、支持向量机、随机森林、梯度提升树等训练得到;

使用概率越高,代表相应的路径越适合处理下一个时间区间的所述处理后的废气,即处理效果和效率越高。

(8)将使用概率最高的路径确定为目标路径:

方式1:如果当前路径为所述目标路径,则不需要切换;

方式2:如果当前路径不是所述目标路径,则切换到目标路径;

方式3:如果当前路径不是所述目标路径,根据所述目标路径和所述当前路径以及各自的权重值,判断所述目标路径*相应的权重值是否大于所述当前路径*相应的权重值;如果大于,则切换至所述目标路径,否则,不执行切换操作。

需要说明的是,各个路径的权重值,根据相应路径的平均使用成本设置,例如,一条路径的平均使用成本越高,则对应于这条路径的权重值越低。方式3可以在费用处理和路径的使用成本之间取得平衡,从而在二者兼顾的方案。

所述控制系统还获取烟囱排放系统的出口的废气检测数据,判断通过当前路径处理的废气是否达到预设标准。如果通过当前路径处理的废气没有达到预设标准,则直接切换至目标路径。

作为进一步优化方案,

还包括:根据各个时间区间的决策因子向量,构建第二二维向量;

将所述第二二维向量输入到特征提取模型中,该所述特征提取模型为训练好的卷积网络;

通过所述特征提取模型提取所述第二二维向量特征以得到特征图;

将该所述特征图池化操作,并将所述特征图转换为一个一维特征向量;

将所述一维特征向量和步骤(6)中的多个一维向量输入到分类模型中,以得到所述目标向量。

在该优化方案中,使得目标向量根据不仅受到长短期记忆网络预测的隐藏向量生成,并同时受到当前的决策因子的约束,从而可以一定程度上提升废气处理的平稳性。

本发明提出的一种废气处理系统具有结构简单、运行稳定,可以智能地控制废气处理的路径,从而实现废气处理的多样性和灵活性,提供各种废气的处理效率。

需要说明的是,多个路径中的部分系统通过阀门控制实现了待处理系统的共用。因此,有些路径并不是固定的,而是可以通过控制系统控制阀门临时生成的。因此,路径的智能选择和路径的临时逐渐有效提高的系统的复用性。

下一个时间区间的路径的智能预测和选择,则是通过对各种决策因子和长短期记忆网络得到。这些决策因子包括:所述降温脱水系统的输出管道的出风速度、湿度、温度、气压;所述处理后的废气的含尘量、含尘类型,以及所述处理后的废气的各个成份的含量,所述各个成份为硫化氢、氨、醛类、酮类、醇类、酯类、有机硫、有机胺、有机酸类、芳香烃类、萜烯类等;即,一个时间区间获取上述多个组决策因子。经过本发明人实验,组合上述决策因子,可以从多个维度评估各条路径的废气处理效果、效率等,得出最优决定。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。

- 运行内燃机废气后处理系统的方法,内燃机废气后处理系统和有该废气后处理系统的内燃机

- 废气处理装置、废气处理系统、废气处理系统的控制方法、控制程序及筒状管