一种部分刻蚀的MAX材料及其制备方法和应用

文献发布时间:2023-06-19 11:49:09

技术领域

本发明属于锂离子电池技术领域,具体涉及一种材料及其制备方法和应用。

背景技术

公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

锂金属电池由于具有较高的能量密度被认为是最有前途的储能设备之一。锂金属电池采用金属锂作为负极材料。金属锂作为负极材料具有很多优势,包括高理论比容量(3860mAh/g)、超低的电化学电势(-3.04V/vs.标准氢电极)、轻质(0.534g/cm

目前,研究者们已经提出了很多改性金属锂负极的策略,比如设计三维集流体、为金属锂设计“宿主”、隔膜改性、电解质改性、设计人工SEI、使用成核剂等。这些方法在一定程度上提高了金属锂负极的稳定性。但是,发明人研究发现:目前报道的很多改性策略比较单一,只考虑了金属锂负极存在的某一个问题,不能综合改善金属锂负极的沉积过程和电化学性能稳定性。但是目前报道的大多数方法是从MXene的负载、改性、结构设计角度出发,制备工艺复杂,不能充分利用MAX材料的特点。此外,锂在手风琴状MXene材料表面沉积时,会优先沉积在片层结构的表面或边缘位置,很难沉积到层间内部区域,极易造成不均匀的锂沉积和锂枝晶的生长,进而降低金属锂负极的稳定性。

发明内容

为了解决现有技术存在的MAX的刻蚀工艺复杂,效果欠佳的问题,本发明提出一种部分刻蚀的MAX材料及其制备方法和应用,用部分刻蚀的MAX材料中的层间凹坑作为金属锂的“宿主”,用部分刻蚀的MAX中层间残留的亲锂性的“A”层作为成核剂,诱导锂在层间的均匀沉积和缓解电极的体积膨胀,最终提高金属锂负极的稳定性。

具体地,本发明是通过如下所述的技术方案实现的:

本发明第一方面,提供一种部分刻蚀的MAX材料,所述部分刻蚀的MAX材料为片层结构,片层上有凹坑,无通孔。

本发明第二方面,提供一种部分刻蚀的MAX材料的制备方法,包括:采用刻蚀法对MAX材料进行部分刻蚀使得片层上有凹坑,无通孔。

本发明第三方面,提供一种高稳定金属锂负极材料,包括:金属锂、集流体和权利要求1所述部分刻蚀的MAX材料。

本发明第四方面,提供一种高稳定金属锂负极材料的制备方法,包括:将部分刻蚀的MAX材料涂覆在集流体上,再将金属锂沉积到涂有部分刻蚀MAX的集流体上,即可。

本发明第五方面,提供一种部分刻蚀的MAX材料和/或高稳定金属锂负极材料在锂电池、电动汽车、智能电网、移动储能装置中的应用。

本发明第六方面,提供一种锂电池,包括部分刻蚀的MAX材料和/或高稳定金属锂负极材料。

本发明第七方面,提供一种电动交通工具,包括部分刻蚀的MAX材料和/或高稳定金属锂负极材料。

本发明第八方面,提供一种智能电网,包括部分刻蚀的MAX材料和/或高稳定金属锂负极材料。

本发明第九方面,提供一种移动储能装置,包括部分刻蚀的MAX材料和/或高稳定金属锂负极材料。

本发明一个或多个实施例具有以下有益效果:

(1)本发明采用部分刻蚀的MAX中的层间凹坑作为金属锂的“宿主”,锂的沉积、分布更加均匀,缓解了电极在充放电过程中的体积膨胀效应。

(2)MAX材料经不完全刻蚀形成多层结构,MAX相中结合较弱的“A”层原子(如Al,Ga,Si等)被刻蚀掉,由于是不完全刻蚀,因此在片层结构上只产生凹坑,未出现通孔,层间凹坑残留的亲锂性的“A”层作为成核剂,诱导锂在孔中的均匀致密沉积,这样可以使得在层间内部区域也能实现锂的沉积,避免锂只沉积在片层结构的表面或边缘位置。

(3)本发明采用部分刻蚀的MAX中带有的官能团(如-O、-OH、-F等)来调控离子流和稳定界面,抑制锂枝晶的生长。其中-O和-OH官能团具有亲锂性,能够降低锂的成核势垒,诱导锂沉积过程中的均匀离子流,抑制锂枝晶的生长。-F能够与锂形成LiF,可以作为人工SEI层来提高金属锂负极的界面稳定性。

(4)本发明综合考虑了金属锂负极存在的固有问题,合成出了安全性好、稳定性高和循环寿命长的金属锂负极材料。

附图说明

构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。以下,结合附图来详细说明本发明的实施方案,其中:

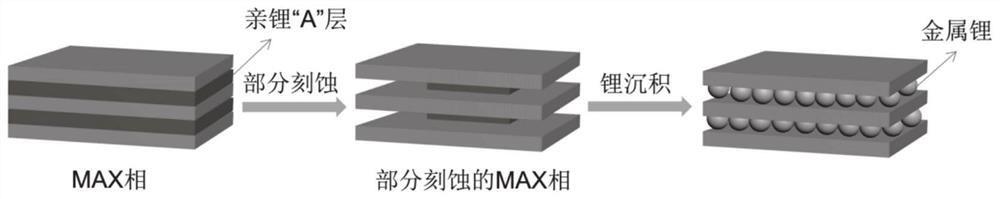

图1为本发明实施例1-11中制备高稳定金属锂负极材料的流程示意图。

图2为本发明对比例和实施例1中Ti

图3为本发明实施例1中经过0.5h刻蚀得到的部分刻蚀的MAX的扫描电镜图。

图4为本发明实施例1中锂在部分刻蚀的MAX电极上的沉积形貌扫描电镜图。

图5为本发明对比例中经过25h HF刻蚀得到的Ti

图6为本发明对比例中锂在Ti

图7为本发明对比例和实施例1中锂在Ti

具体实施方式

下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照常规条件或按照制造厂商所建议的条件。

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本公开的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

MXene作为一种新兴的二维材料是由MAX相刻蚀而来,其中M代表元素周期表中的前期过渡金属(如Ti、V、Nb、Mo、Cr、Zr、Ta、Hf、Sc等),A代表元素周期表中属于13-16族的元素(如Al、Si、Sn、Ge等),X代表元素C或N。目前报道的MXene都是把MAX相中的A元素完全刻蚀而得来,具有合成复杂、刻蚀时间长、刻蚀剂用量多、成本高、环境污染大等问题,MXene曾广泛应用于稳定金属锂负极。此外,锂在手风琴状MXene材料表面沉积时,会优先沉积在片层结构的表面或边缘位置,很难沉积到层间内部区域,极易造成不均匀的锂沉积和锂枝晶的生长,进而降低金属锂负极的稳定性。

为了解决现有技术存在的MAX的刻蚀工艺复杂,锂沉积困难,效果欠佳的问题,本发明提出一种部分刻蚀的MAX材料及其制备方法和应用,用部分刻蚀的MAX材料中的层间凹坑作为金属锂的“宿主”,用部分刻蚀的MAX中层间残留的亲锂性的“A”层作为成核剂,诱导锂在层间的均匀沉积和缓解电极的体积膨胀,最终提高金属锂负极稳定性。

具体地,本发明是通过如下所述的技术方案实现的:

本发明第一方面,提供一种部分刻蚀的MAX材料,所述部分刻蚀的MAX材料为片层结构,片层上有凹坑,无通孔。

本发明用部分刻蚀的MAX材料中层间存在的凹坑作为金属锂负极的“宿主”,缓解电极在沉积/剥离中的体积膨胀效应。用部分刻蚀的MAX材料层间残留的亲锂性的“A”层作为成核剂诱导锂在层间凹坑中的均匀致密沉积。在金属锂沉积的过程中,由于“A”层与金属锂的合金化电位比锂沉积电位高,所以金属锂会优先与残留在层间的“A”发生合金化反应,生成锂基合金,然后金属锂会继续在合金上生长,最终金属锂会填满层间的凹坑,进而在片层结构表面或边缘生长。此外,部分刻蚀的MAX材料中带有的官能团可进一步调控离子流和改善界面,抑制锂枝晶的生成。在这些积极效应的协同作用下,金属锂负极的稳定性得到明显提高。

而对于完全刻蚀的MAX(即MXene),由于“A”层全部被刻蚀,因此在片层上形成多孔结构。由于不存在亲锂性的“A”层,在“尖端效应”的作用下,锂沉积很难优先沉积到层间的孔中,而是沉积到MXene表层或边缘区域,进而引发不均匀的锂沉积和较大的电极体积膨胀效应。

所述MAX材料选自Ti

本发明第二方面,提供一种部分刻蚀的MAX材料的制备方法,包括:采用刻蚀法对MAX材料进行部分刻蚀使得片层上有凹坑,无通孔。

优选地,刻蚀法包括氟基水系溶液刻蚀法、碱刻蚀法、电化学刻蚀法、无水刻蚀法、水热刻蚀法、熔融盐刻蚀法等中的任意一种;

在本发明中,不对刻蚀法做具体限定,只要能起到刻蚀作用,剥离或刻蚀部分“A”层元素即可。

优选地,所述刻蚀剂选自HF、LiF、NH

优选地,所述刻蚀剂选自HF和NH

优选地,所述刻蚀剂的质量分数为5%-40%,优选为40%;

优选地,所述刻蚀剂的用量为5-50mL;

优选地,所述MAX材料与刻蚀剂比例为0.5g:5-15ml,优选为0.5g:10ml;

优选地,所述刻蚀法中水浴温度为30-80℃;

优选地,所述刻蚀法中水浴刻蚀时间为0.1-1h。

在溶液部分刻蚀过程中,刻蚀剂种类、浓度都会影响刻蚀效果,如果浓度过高或用量过多,容易导致材料完全刻蚀,产生通孔,无法形成“凹坑”结构用于沉积锂,进而影响锂的分布和材料的电化学性能。

同样,刻蚀法中水浴刻蚀时间过长或温度过高,MAX材料会被完全刻蚀,形成的片层结构上有通孔,不存在亲锂性的“A”层,无法使得锂均匀沉积,影响电化学性能。

本发明第三方面,提供一种高稳定金属锂负极材料,包括:金属锂、集流体和权利要求1所述部分刻蚀的MAX材料。

优选地,所述部分刻蚀的MAX粉末在集流体上的负载量为0.1-5mg/cm

优选地,所述集流体为铜箔、铜网、泡沫铜、铁箔、碳布、碳纸中的任意一种。

本发明第四方面,提供一种高稳定金属锂负极材料的制备方法,包括:将部分刻蚀的MAX材料涂覆在集流体上,再将金属锂沉积到涂有部分刻蚀MAX的集流体上,即可。

所述锂沉积是在惰性气氛下进行的,惰性气氛为氩气、氮气、氢氩混合气体、氦气、真空气氛等,其氧含量小于0.1ppm,水分含量小于0.1ppm。

所述锂沉积电流为0.1-10mA/cm

所述锂沉积容量为0.1-20mAh/cm

在完全刻蚀形成的MXene材料中,如果锂沉积电流过高或沉积容量过大时,锂只会沉积在片层边缘,无法深入片层间内部区域。而本发明通过不完全刻蚀MAX材料,使得层间产生凹坑,并残留有亲锂性的“A”层作为成核剂,诱导锂在层间孔中的均匀致密沉积,即使在较高沉积电流或较大沉积容量下,也能均匀沉积锂,提高制备效率和效果。如果不刻蚀MAX材料,没有片层结构的产生,也不会产生大面积凹坑及亲锂性的“A”层,均匀沉积锂难度更高。

所述将部分刻蚀的MAX材料涂覆在集流体后还包括烘干的步骤,所述烘干温度为50-100℃。

所述高稳定金属锂负极材料相匹配的正极包括磷酸铁锂、三元材料、钴酸锂、锰酸锂、富锂锰基材料等中的任意一种。

本发明第五方面,提供一种部分刻蚀的MAX材料和/或高稳定金属锂负极材料在锂电池、电动汽车、智能电网、移动储能装置中的应用。

所述锂电池的电解液为醚类、酯类或腈类。

本发明第六方面,提供一种锂电池,包括部分刻蚀的MAX材料和/或高稳定金属锂负极材料。

本发明第七方面,提供一种电动交通工具,包括部分刻蚀的MAX材料和/或高稳定金属锂负极材料。

本发明第八方面,提供一种智能电网,包括部分刻蚀的MAX材料和/或高稳定金属锂负极材料。

本发明第九方面,提供一种移动储能装置,包括部分刻蚀的MAX材料和/或高稳定金属锂负极材料。

下面结合具体的实施例,对本发明做进一步的详细说明,应该指出,所述具体实施例是对本发明的解释而不是限定。

一种用部分刻蚀的MAX稳定的金属锂负极材料的制备及应用,包括如下步骤(图1):

(1)将0.5g Ti

(2)将步骤(1)中的聚四氟烧杯放入40℃的水浴锅中,磁力搅拌0.5h,刻蚀完毕。

(3)将步骤(2)中刻蚀的样品进行离心水洗,直到PH接近中性。然后过滤、真空烘干,即得部分刻蚀的MAX粉末,其X射线衍射图谱和扫描电镜图谱分别如图2和图3所示。

X射线衍射图谱显示,相比于完全刻蚀的MXene材料,本实施例制备的部分刻蚀的MAX材料与Ti

(4)将步骤(3)中所得部分刻蚀的MAX粉末与PVDF粘结剂以9:1的质量比在NMP溶剂中混合均匀,然后涂抹在铜箔集流体上,真空烘干,得到部分刻蚀的MAX电极片。部分刻蚀的MAX粉末在铜箔上的负载量为2mg/cm

(5)在1M-LiPF

扣式电池结构包括正极壳(不锈钢)、负极壳(不锈钢)、垫片(不锈钢)、弹片(不锈钢)、锂片、部分刻蚀的MAX电极、电解液和隔膜。

(6)将步骤(5)中沉积完锂的扣式电池在惰性气氛中拆开,即得用部分刻蚀的MAX稳定的金属锂负极。

(7)将步骤(6)中得到的部分刻蚀的MAX稳定的金属锂负极与磷酸铁锂正极匹配,在惰性气氛中用CR2032型扣式电池装配成高能量密度锂金属电池。扣式电池结构包括正极壳(不锈钢)、负极壳(不锈钢)、垫片(不锈钢)、弹片(不锈钢)、正极、用部分刻蚀的MAX稳定的金属锂负极、电解液和隔膜。

一种用部分刻蚀的MAX稳定的金属锂负极材料的制备及应用,包括如下步骤:

(1)将0.5g V

(2)将步骤(1)中的聚四氟烧杯放入40℃的水浴锅中,磁力搅拌0.5h,刻蚀完毕。

(3)将步骤(2)中刻蚀的样品进行离心水洗,直到PH接近中性。然后过滤、真空烘干,即得部分刻蚀的MAX粉末。

(4)将步骤(3)中所得部分刻蚀的MAX粉末与PVDF粘结剂以9:1的质量比在NMP溶剂中混合均匀,然后涂抹在铜箔上,真空烘干,得到部分刻蚀的MAX电极片。部分刻蚀的MAX粉末在铜箔上的负载量为2mg/cm

(5)在1M-LiPF

(6)将步骤(5)中沉积完锂的扣式电池在惰性气氛中拆开,即得用部分刻蚀的MAX稳定的金属锂负极。

(7)将步骤(6)中得到的部分刻蚀的MAX稳定的金属锂负极与磷酸铁锂正极匹配,在惰性气氛中用CR2032型扣式电池装配成高能量密度锂金属电池。扣式电池结构包括正极壳(不锈钢)、负极壳(不锈钢)、垫片(不锈钢)、弹片(不锈钢)、正极、用部分刻蚀的MAX稳定的金属锂负极、电解液和隔膜。

一种用部分刻蚀的MAX稳定的金属锂负极材料的制备及应用,包括如下步骤:

(1)将0.5g Ti

(2)将步骤(1)中的聚四氟烧杯放入40℃的水浴锅中,磁力搅拌0.5h,刻蚀完毕。

(3)将步骤(2)中刻蚀的样品进行离心水洗,直到PH接近中性。然后过滤、真空烘干,即得部分刻蚀的MAX粉末。

(4)将步骤(3)中所得部分刻蚀的MAX粉末与PVDF粘结剂以9:1的质量比在NMP溶剂中混合均匀,然后涂抹在铜箔上,真空烘干,得到部分刻蚀的MAX电极片。部分刻蚀的MAX粉末在铜箔上的负载量为2mg/cm

(5)在1M-LiPF

(6)将步骤(5)中沉积完锂的扣式电池在惰性气氛中拆开,即得用部分刻蚀的MAX稳定的金属锂负极。

(7)将步骤(6)中得到的部分刻蚀的MAX稳定的金属锂负极与磷酸铁锂正极匹配,在惰性气氛中用CR2032型扣式电池装配成高能量密度锂金属电池。扣式电池结构包括正极壳(不锈钢)、负极壳(不锈钢)、垫片(不锈钢)、弹片(不锈钢)、正极、用部分刻蚀的MAX稳定的金属锂负极、电解液和隔膜。

一种用部分刻蚀的MAX稳定的金属锂负极材料的制备及应用,包括如下步骤:

(1)将0.5g Ti

(2)将步骤(1)中的聚四氟烧杯放入40℃的水浴锅中,磁力搅拌0.5h,刻蚀完毕。

(3)将步骤(2)中刻蚀的样品进行离心水洗,直到PH接近中性。然后过滤、真空烘干,即得部分刻蚀的MAX粉末。

(4)将步骤(3)中所得部分刻蚀的MAX粉末与PVDF粘结剂以9:1的质量比在NMP溶剂中混合均匀,然后涂抹在铜箔上,真空烘干,得到部分刻蚀的MAX电极片。部分刻蚀的MAX粉末在铜箔上的负载量为2mg/cm

(5)在1M-LiPF

(6)将步骤(5)中沉积完锂的扣式电池在惰性气氛中拆开,即得用部分刻蚀的MAX稳定的金属锂负极。

(7)将步骤(6)中得到的部分刻蚀的MAX稳定的金属锂负极与磷酸铁锂正极匹配,在惰性气氛中用CR2032型扣式电池装配成高能量密度锂金属电池。扣式电池结构包括正极壳(不锈钢)、负极壳(不锈钢)、垫片(不锈钢)、弹片(不锈钢)、正极、用部分刻蚀的MAX稳定的金属锂负极、电解液和隔膜。

一种用部分刻蚀的MAX稳定的金属锂负极材料的制备及应用,包括如下步骤:

(1)将0.5g Ti

(2)将步骤(1)中的聚四氟烧杯放入40℃的水浴锅中,磁力搅拌0.5h,刻蚀完毕。

(3)将步骤(2)中刻蚀的样品进行离心水洗,直到PH接近中性。然后过滤、真空烘干,即得部分刻蚀的MAX粉末。

(4)将步骤(3)中所得部分刻蚀的MAX粉末与PVDF粘结剂以9:1的质量比在NMP溶剂中混合均匀,然后涂抹在铜箔上,真空烘干,得到部分刻蚀的MAX电极片。部分刻蚀的MAX粉末在铜箔上的负载量为2mg/cm

(5)在1M-LiPF

(6)将步骤(5)中沉积完锂的扣式电池在惰性气氛中拆开,即得用部分刻蚀的MAX稳定的金属锂负极。

(7)将步骤(6)中得到的部分刻蚀的MAX稳定的金属锂负极与磷酸铁锂正极匹配,在惰性气氛中用CR2032型扣式电池装配成高能量密度锂金属电池。扣式电池结构包括正极壳(不锈钢)、负极壳(不锈钢)、垫片(不锈钢)、弹片(不锈钢)、正极、用部分刻蚀的MAX稳定的金属锂负极、电解液和隔膜。

一种用部分刻蚀的MAX稳定的金属锂负极材料的制备及应用,包括如下步骤:

(1)将0.5g Ti

(2)将步骤(1)中的聚四氟烧杯放入60℃的水浴锅中,磁力搅拌0.5h,刻蚀完毕。

(3)将步骤(2)中刻蚀的样品进行离心水洗,直到PH接近中性。然后过滤、真空烘干,即得部分刻蚀的MAX粉末。

(4)将步骤(3)中所得部分刻蚀的MAX粉末与PVDF粘结剂以9:1的质量比在NMP溶剂中混合均匀,然后涂抹在铜箔上,真空烘干,得到部分刻蚀的MAX电极片。部分刻蚀的MAX粉末在铜箔上的负载量为2mg/cm

(5)在1M-LiPF

(6)将步骤(5)中沉积完锂的扣式电池在惰性气氛中拆开,即得用部分刻蚀的MAX稳定的金属锂负极。

(7)将步骤(6)中得到的部分刻蚀的MAX稳定的金属锂负极与磷酸铁锂正极匹配,在惰性气氛中用CR2032型扣式电池装配成高能量密度锂金属电池。扣式电池结构包括正极壳(不锈钢)、负极壳(不锈钢)、垫片(不锈钢)、弹片(不锈钢)、正极、用部分刻蚀的MAX稳定的金属锂负极、电解液和隔膜。

一种用部分刻蚀的MAX稳定的金属锂负极材料的制备及应用,包括如下步骤:

(1)将0.5g Ti

(2)将步骤(1)中的聚四氟烧杯放入80℃的水浴锅中,磁力搅拌0.5h,刻蚀完毕。

(3)将步骤(2)中刻蚀的样品进行离心水洗,直到PH接近中性。然后过滤、真空烘干,即得部分刻蚀的MAX粉末。

(4)将步骤(3)中所得部分刻蚀的MAX粉末与PVDF粘结剂以9:1的质量比在NMP溶剂中混合均匀,然后涂抹在铜箔上,真空烘干,得到部分刻蚀的MAX电极片。部分刻蚀的MAX粉末在铜箔上的负载量为2mg/cm

(5)在1M-LiPF

(6)将步骤(5)中沉积完锂的扣式电池在惰性气氛中拆开,即得用部分刻蚀的MAX稳定的金属锂负极。

(7)将步骤(6)中得到的部分刻蚀的MAX稳定的金属锂负极与磷酸铁锂正极匹配,在惰性气氛中用CR2032型扣式电池装配成高能量密度锂金属电池。扣式电池结构包括正极壳(不锈钢)、负极壳(不锈钢)、垫片(不锈钢)、弹片(不锈钢)、正极、用部分刻蚀的MAX稳定的金属锂负极、电解液和隔膜。

一种用部分刻蚀的MAX稳定的金属锂负极材料的制备及应用,包括如下步骤:

(1)将0.5g Ti

(2)将步骤(1)中的聚四氟烧杯放入40℃的水浴锅中,磁力搅拌0.2h,刻蚀完毕。

(3)将步骤(2)中刻蚀的样品进行离心水洗,直到PH接近中性。然后过滤、真空烘干,即得部分刻蚀的MAX粉末。

(4)将步骤(3)中所得部分刻蚀的MAX粉末与PVDF粘结剂以9:1的质量比在NMP溶剂中混合均匀,然后涂抹在铜箔上,真空烘干,得到部分刻蚀的MAX电极片。部分刻蚀的MAX粉末在铜箔上的负载量为2mg/cm

(5)在1M-LiPF

(6)将步骤(5)中沉积完锂的扣式电池在惰性气氛中拆开,即得用部分刻蚀的MAX稳定的金属锂负极。

(7)将步骤(6)中得到的部分刻蚀的MAX稳定的金属锂负极与磷酸铁锂正极匹配,在惰性气氛中用CR2032型扣式电池装配成高能量密度锂金属电池。扣式电池结构包括正极壳(不锈钢)、负极壳(不锈钢)、垫片(不锈钢)、弹片(不锈钢)、正极、用部分刻蚀的MAX稳定的金属锂负极、电解液和隔膜。

一种用部分刻蚀的MAX稳定的金属锂负极材料的制备及应用,包括如下步骤:

(1)将0.5g Ti

(2)将步骤(1)中的聚四氟烧杯放入40℃的水浴锅中,磁力搅拌0.8h,刻蚀完毕。

(3)将步骤(2)中刻蚀的样品进行离心水洗,直到PH接近中性。然后过滤、真空烘干,即得部分刻蚀的MAX粉末。

(4)将步骤(3)中所得部分刻蚀的MAX粉末与PVDF粘结剂以9:1的质量比在NMP溶剂中混合均匀,然后涂抹在铜箔上,真空烘干,得到部分刻蚀的MAX电极片。部分刻蚀的MAX粉末在铜箔上的负载量为2mg/cm

(5)在1M-LiPF

(6)将步骤(5)中沉积完锂的扣式电池在惰性气氛中拆开,即得用部分刻蚀的MAX稳定的金属锂负极。

(7)将步骤(6)中得到的部分刻蚀的MAX稳定的金属锂负极与磷酸铁锂正极匹配,在惰性气氛中用CR2032型扣式电池装配成高能量密度锂金属电池。扣式电池结构包括正极壳(不锈钢)、负极壳(不锈钢)、垫片(不锈钢)、弹片(不锈钢)、正极、用部分刻蚀的MAX稳定的金属锂负极、电解液和隔膜。

一种用部分刻蚀的MAX稳定的金属锂负极材料的制备及应用,包括如下步骤:

(1)将0.5g Ti

(2)将步骤(1)中的聚四氟烧杯放入40℃的水浴锅中,磁力搅拌0.5h,刻蚀完毕。

(3)将步骤(2)中刻蚀的样品进行离心水洗,直到PH接近中性。然后过滤、真空烘干,即得部分刻蚀的MAX粉末。

(4)将步骤(3)中所得部分刻蚀的MAX粉末与PVDF粘结剂以9:1的质量比在NMP溶剂中混合均匀,然后涂抹在铜箔上,真空烘干,得到部分刻蚀的MAX电极片。部分刻蚀的MAX粉末在铜箔上的负载量为2mg/cm

(5)在1M-LiPF

(6)将步骤(5)中沉积完锂的扣式电池在惰性气氛中拆开,即得用部分刻蚀的MAX稳定的金属锂负极。

(7)将步骤(6)中得到的部分刻蚀的MAX稳定的金属锂负极与三元材料正极匹配,在惰性气氛中用CR2032型扣式电池装配成高能量密度锂金属电池。扣式电池结构包括正极壳(不锈钢)、负极壳(不锈钢)、垫片(不锈钢)、弹片(不锈钢)、正极、用部分刻蚀的MAX稳定的金属锂负极、电解液和隔膜。

一种用部分刻蚀的MAX稳定的金属锂负极材料的制备及应用,包括如下步骤:

(1)将0.5g Ti

(2)将步骤(1)中的聚四氟烧杯放入40℃的水浴锅中,磁力搅拌0.5h,刻蚀完毕。

(3)将步骤(2)中刻蚀的样品进行离心水洗,直到PH接近中性。然后过滤、真空烘干,即得部分刻蚀的MAX粉末。

(4)将步骤(3)中所得部分刻蚀的MAX粉末与PVDF粘结剂以9:1的质量比在NMP溶剂中混合均匀,然后涂抹在铜箔上,真空烘干,得到部分刻蚀的MAX电极片。部分刻蚀的MAX粉末在铜箔上的负载量为2mg/cm

(5)在1M-LiPF

(6)将步骤(5)中沉积完锂的扣式电池在惰性气氛中拆开,即得用部分刻蚀的MAX稳定的金属锂负极。

(7)将步骤(6)中得到的部分刻蚀的MAX稳定的金属锂负极与富锂锰基材料正极匹配,在惰性气氛中用CR2032型扣式电池装配成高能量密度锂金属电池。扣式电池结构包括正极壳(不锈钢)、负极壳(不锈钢)、垫片(不锈钢)、弹片(不锈钢)、正极、用部分刻蚀的MAX稳定的金属锂负极、电解液和隔膜。

对比例的实施主要包括如下步骤:

(1)将0.5g Ti

(2)将步骤(1)中的聚四氟烧杯放入40℃的水浴锅中,磁力搅拌25h,刻蚀完毕。

(3)将步骤(2)中刻蚀的样品进行离心水洗,直到PH接近中性。然后过滤、真空烘干,即得完全刻蚀的Ti

X射线衍射图谱显示,相比于Ti

扫描电镜图谱显示MXene具有更加明显的片层结构,片层结构有较大通孔。

(4)将步骤(3)中所得Ti

(5)在1M-LiPF

扣式电池结构包括正极壳(不锈钢)、负极壳(不锈钢)、垫片(不锈钢)、弹片(不锈钢)、锂片、Ti

(6)将步骤(5)中沉积完锂的扣式电池在惰性气氛中拆开,即得Ti

(7)将步骤(6)中得到的Ti

(1)以实施例1装配的扣式电池为例,用充放电设备(新威CT-4008)对部分刻蚀的MAX电极的库伦效率进行了测试。同时,作为对比,还测试了Ti

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种部分刻蚀的MAX材料及其制备方法和应用

- 一种Ga系MAX相磁性材料及其制备方法和应用