钢轨在线涡流检测装置

文献发布时间:2023-06-19 11:49:09

技术领域

本发明涉及一种钢轨检测装置,尤其涉及一种钢轨在线涡流检测装置,属于涡流检测用设备技术领域。

背景技术

无损检测也叫非破坏性检测,是一种在不损坏被检试件的前提下对工业半成品和成品进行检测的方法。在现代工业生产中,无损检测应用得越来越广泛。传统的无损检测方法有五种,包括超声、射线、磁粉、渗透和涡流,每一种无损检测都有其各自的优缺点。其中涡流检测是一种用激励线圈在被检试件中激励出涡流和被检试件相互作用从而使涡流发生变化,并利用检测线圈感应这种变化的无损检测方法。它相对于其它的无损检测方法具有灵敏度高、速度快、无需耦合剂等优点,其缺点是只能检测导体的表面和近表面缺陷。

在我国的基础设施中,轨道交通占据着极为重要的位置,在当前越来越高的安全要求背景下,钢轨在生产和使用过程中都要进行无损检测。在生产过程中除了使用超声对钢轨内部缺陷进行检测外,还要用涡流对钢轨表面的裂纹进行探伤。

发明内容

为解决上述技术问题,本发明提供了一种钢轨在线涡流检测装置,该装置能够对在生产中的钢轨进行实时涡流探伤。

本发明的技术方案是:

一种钢轨在线涡流检测装置,包括支架,

所述支架的顶部上固定设有两个分别对应分布于待测钢轨轨头两个角上的穿过式上涡流检测组件;所述支架的底部上固定设有两个分别对应分布于待测钢轨轨底两个角上的穿过式下涡流检测组件;

所述支架的顶部上定位设有两个能够翻转且翻转后能够分别对应分布于待测钢轨轨头顶部左右处的顶部旋转涡流检测组件;所述支架的顶部上定位设有两个能够翻转且翻转后能够分别对应分布于待测钢轨轨头左右两正侧面处的顶侧部旋转涡流检测组件;所述支架的底部上定位设有一个能够翻转且翻转后能够对应分布于待测钢轨轨底的底面旋转涡流检测组件。

其进一步的技术方案是:

每个所述穿过式上涡流检测组件和每个所述穿过式下涡流检测组件均包括一个用于待测钢轨沿长度方向穿设其中的穿过式通道。

其进一步的技术方案是:

所述穿过式上涡流检测组件和穿过式下涡流检测组件均呈L型结构,且该L型结构的转角内侧朝向待测钢轨形成所述穿过式通道。

其进一步的技术方案是:

所述机架上对应所述顶部旋转涡流检测组件、所述顶侧部旋转涡流检测组件和所述底面旋转涡流检测组件处均分别固设有一旋转电机,每个旋转电机的旋转端上分别对应固定连接所述顶部旋转涡流检测组件、所述顶侧部旋转涡流检测组件和所述底面旋转涡流检测组件,所述旋转电机旋转带动所述顶部旋转涡流检测组件、所述顶侧部旋转涡流检测组件和所述底面旋转涡流检测组件朝向待测钢轨的相应待测表面。

其进一步的技术方案是:

每个所述顶部旋转涡流检测组件和每个所述顶侧部旋转涡流检测组件均包括一个直径105mm的第一平面扫描探头,且转速为6000转/分钟,转速偏差为±5%。

其进一步的技术方案是:

每个所述第一平面扫描探头中均包括有2个平面扫描点式探头。

其进一步的技术方案是:

所述底面旋转涡流检测组件包括一个直径280mm的第二平面扫描探头,且转速为3000转/分钟,转速偏差为±5%。

其进一步的技术方案是:

所述第二平面扫描探头中包括有4个旋转点式探头。

其进一步的技术方案是:

所述顶部旋转涡流检测组件、所述顶侧部旋转涡流检测组件、所述底面旋转涡流检测组件、所述穿过式上涡流检测组件和所述穿过式下涡流检测组件均包括一个能够将相应涡流检测组件推送至工作位并拉回至安全位的伸缩式推动气缸,且所述伸缩式推动气缸固定连接于所述机架上。

本发明的有益技术效果是:本发明所述检测装置一共包括9个涡流检测组件,并包含有12个点式探头和4个L型探头共计16个检测通道,其检测范围可以覆盖待测钢轨的轨头顶部和侧面,以及轨底底部和侧面;该检测装置能够检测出待测钢轨中覆盖范围内的纵向和横向的表面和近表面超标缺陷,检测标准为纵向和横向的长×宽×深为10mm×0.5mm×1mm的刻槽,且其允许的检测速度最高可达3m/s。

附图说明

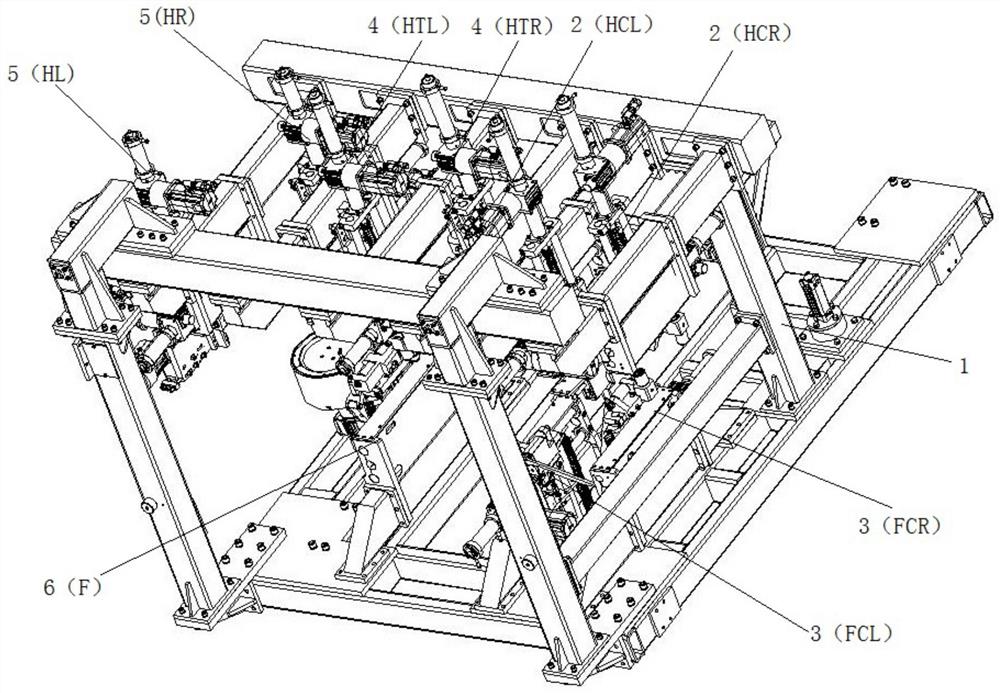

图1是本发明的整体结构示意图;

图2是本发明顶部旋转涡流检测组件4、顶侧部旋转涡流检测组件5和底面旋转涡流检测组件6在待测钢轨上的分布截面示意图;

图3是本发明穿过式上涡流检测组件2和穿过式下涡流检测组件3在待测钢轨上的分布立体示意图;

图4是本发明穿过式上涡流检测组件2和穿过式下涡流检测组件3在待测钢轨上的分布截面示意图;

1、支架;

2、穿过式上涡流检测组件;

3、穿过式下涡流检测组件;

4、顶部旋转涡流检测组件;

5、顶侧部旋转涡流检测组件;

6、底面旋转涡流检测组件。

具体实施方式

为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

本具体实施例详细记载了一种钢轨在线涡流检测装置,该装置包括一个用于固定并支撑各检测组件及待测钢轨的支架1。

支架1的顶部上固定设有两个分别对应分布于待测钢轨轨头两个角上的穿过式上涡流检测组件2,本具体实施例中定义为HCL和HCR。支架1的底部上固定设有两个分别对应分布于待测钢轨轨底两个角上的穿过式下涡流检测组件3,本具体实施例中定义为FCL和FCR。上述的穿过式上涡流检测组件2(HCL和HCR),以及穿过式下涡流检测组件3(FCL和FCR)均包括一个用于待测钢轨沿长度方向穿设其中的穿过式通道,具体的,HCL、HCR、FCL和FCR均呈L型结构,且该L型结构的转角内侧朝向待测钢轨形成所述穿过式通道。

支架1的顶部上定位设有两个能够翻转且翻转后能够分别对应分布于待测钢轨轨头顶部左右处的顶部旋转涡流检测组件4,本具体实施例中定义为HTL和HTR。支架1的顶部上定位设有两个能够翻转且翻转后能够分别对应分布于待测钢轨轨头左右两正侧面处的顶侧部旋转涡流检测组件5,本具体实施例中定义为HL和HR。支架1的底部上定位设有一个能够翻转且翻转后能够对应分布于待测钢轨轨底的底面旋转涡流检测组件6,本具体实施例中定义为F。即在本具体实施例中旋转涡流检测组件为HTL、HTR、HL、HR和F。

每个顶部旋转涡流检测组件4(HTL和HTR)和每个顶侧部旋转涡流检测组件5(HL和HR)均包括一个直径105mm的第一平面扫描探头,且转速为6000转/分钟,转速偏差为±5%;上述每个第一平面扫描探头中均包括有2个平面扫描点式探头。底面旋转涡流检测组件6(F)包括一个直径280mm的第二平面扫描探头,且转速为3000转/分钟,转速偏差为±5%;上述第二平面扫描探头中包括有4个旋转点式探头。

机架1上对应顶部旋转涡流检测组件4(HTL和HTR)、对应顶侧部旋转涡流检测组件5(HL和HR)和对应底面旋转涡流检测组件6(F)处均分别固设有一旋转电机,每个旋转电机的旋转端上分别对应固定连接HTL、HTR、HL、HR和F,且该旋转电机旋转带动HTL、HTR、HL、HR和F朝向待测钢轨的相应待测表面。此外,顶部旋转涡流检测组件4(HTL和HTR)、顶侧部旋转涡流检测组件5(HL和HR)、底面旋转涡流检测组件6(F)、穿过式上涡流检测组件2((HCL和HCR)和穿过式下涡流检测组件3(FCL和FCR)均包括一个能够将相应涡流检测组件推送至工作位并拉回至安全位的伸缩式推动气缸,且伸缩式推动气缸固定连接于机架1上,即本具体实施例中的9个涡流检测组件均有两个工位,一个是安全位,一个是工作位,每个涡流检测组件均由一个气缸推动,当检测时,探头系统被推至工作位,当不工作时,探头系统被推至安全位。该部分内容中,旋转电机以及推动气缸的安装及固定均为本领域的常规技术方案,本申请中不再赘述。

本申请所述钢轨在线涡流检测装置一共包括9个涡流检测组件,即HTL、HTR、HL、HR、F、HCL、HCR、FCL和FCR。这9个涡流检测组件一共包含16个检测通道,更详细的为,9个涡流检测组件包括5个旋转涡流检测组件(HTL,HTR,HL,HR和F)和4个穿过式L型涡流检测组件(HCL,HCR,FCL,FCR)。

5个旋转涡流检测组件均为旋转的探头组件,其各由一个旋转电机带动,对钢轨表面进行扫描,主要检测纵向的长伤;同时为安全起见,每个旋转涡流检测组件均安装在一个黄色保护圈内。该5个旋转涡流检测组件包括1个直径280mm的平面扫描探头和4个直径105mm的平面扫描探头,其中280mm的平面扫描探头中包含有4个旋转点式探头,105mm的平面扫描探头中包含有2个平面扫描点式探头。

4个穿过式L型涡流检测组件均为L型穿过式探头组件,各包含一个穿过式通道,穿过式探头系统固定安装,主要用于检测横向的短伤。

整个装置一共包含有12个点式探头和4个L型探头共16个通道,其检测范围可以覆盖待测钢轨轨头顶部和侧面,轨底底部和侧面。本发明可以检测出待测钢轨中覆盖范围内的纵向和横向的表面和近表面超标缺陷,检测标准为纵向和横向长*宽*深为10mm*0.5mm*1mm的刻槽,且其允许的检测速度最高可达3m/s。

以上所述仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

- 钢轨在线涡流检测装置

- 一种基于涡流传感器的钢轨长波波磨检测装置