一种回转体零件的微磁无损检测系统

文献发布时间:2023-06-19 11:49:09

技术领域

一种回转体零件的微磁无损检测系统,属于无损检测技术领域,主要通过运动执行模块携带专用微磁传感器对零件表面进行微磁信号检测,用于间接评价零件表面的微观组织和残余应力均匀性。

背景技术

回转体零件如轴承外圈、车轮、齿轮及飞轮等的工作面的微观组织和残余应力均匀性直接影响零件的可靠性与使用寿命。依据申请人已公布的“铁磁性材料结构力学性能的微磁检测标定方法(CN105891321A)”,微磁检测技术具备无损评价零件表面的微观组织和残余应力均匀性的优势,但针对回转体零件的微磁检测系统需要特殊设计。本发明即公布了一种回转体零件的微磁无损检测系统,利用零件转台、双轴精密导轨的协同控制,能够携带专用微磁传感器对零件表面进行微磁扫查,且传感器具备躲避表面凸起物、与表面保持恒定提离距离等功能。公布的系统可以用于实验室条件下轴承外圈、车轮、齿轮及飞轮等回转体零件的微磁检测。

发明内容

本发明目的是公布一种面向回转体零件表面力学性能的微磁无损检测系统,不仅可对实现轴承外圈表面、车轮踏面、齿轮齿阔面及飞轮表面的微观组织和残余应力均匀性评价,还可在实验室条件下用于精确测试转速、提离距离等对微磁信号的影响。

为实现上述目的,本发明采取如下技术方案:

对回转体工件表面的微观组织和残余应力的均匀性评价,是在零件旋转过程中,微磁检测仪器按照设定的励磁参数,进行微磁信号检测,检测信号上传至上位机进行信号处理和特征参量提取,将检测的特征参量数据映射到扫查路径,形成磁参量极坐标图或平面分布图,用以形成均匀性评价。

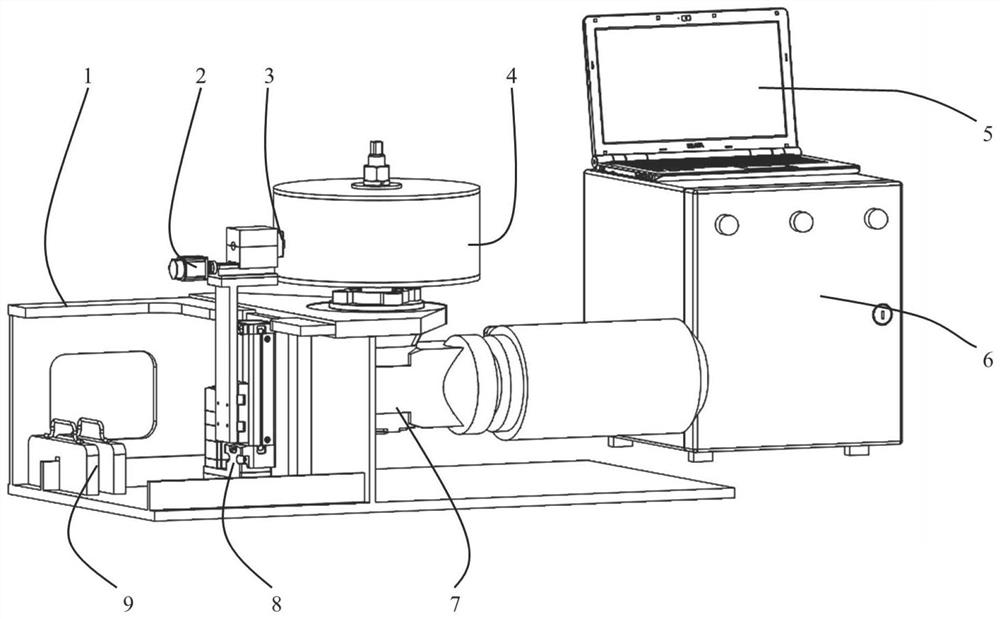

该系统主要由基座支架1、零件转台7、双轴精密导轨2、微磁检测仪器5、提离测量与反馈控制组件13、模块协同控制主机(含电机驱动器及PLC控制器)6及上位机5构成。

双轴精密导轨由径向运动执行模块2、轴向运动执行模块8组成,通过上夹板10、下夹板16及紧固螺母12夹紧试件。零件转台7由功率为750W的大扭矩伺服电机提供动力,通过主轴11、轴承15带动试件旋转,其中电机与主轴、主轴与下夹板间通过键连接传递动力;轴向及径向运动执行模块由重复定位精度为10μm的精密直线模组提供动力,两轴通过T形支架14相连,微磁传感器探头3通过传感器夹具13安装在径向运动模块的滑台上,检测时微磁传感器探头与试件表面(轴承外圈4、飞盘17、齿轮18)间保持一定的提离距离,并由检测精度为10μm的涡流传感器13实时监测记录该提离距离的波动。微磁检测模块3与上位机5相连,将信号采集板卡采集的电压信号传输至系统上位机软件,由基于MATLAB与Labview的编写上位机软件对该信号进行分析处理。

为实现对工件表面力学性能的快速扫查,其工作步骤如下:

步骤1:初始提离距离调整,利用涡流传感器13测量其与试件表面的提离距离h,由上位机软件控制点动调整双轴精密导轨滑块位置,使得微磁传感器与零件表面的提离距离s保持在合理范围(1±0.05mm);

步骤2:检测参数设定,依据零件转速N和检测半径R范围要求,设定零件转台和双轴精密导轨的电机控制参数,根据圆周方向的检测点数n要求,计算微磁传感器的励磁频率F及检测周期数m,满足

步骤3:自动避障控制,涡流传感器13的输出电压作为PLC的输入,当涡流传感器13测量到试件表面存在凸起物时,PLC的输入电压超出阈值,则双轴精密导轨中的垂直精密直线模组运动将自动调整滑块位置,使得微磁传感器躲避凸起物,凸起物经过后,垂直精密直线模组回到初始位置;

步骤4:微磁检测,零件旋转过程中,微磁检测仪器按照设定的励磁参数,进行微磁信号检测,上传至上位机进行信号处理和特征参量提取,将检测的特征参量数据映射到扫查路径,形成磁参量极坐标图或平面分布图,基于微磁检测原理可评价零件表面微观组织和残余应力的均匀性。

附图说明

图1:轴承外圈表面力学性能微磁无损检测系统;

图2:双轴精密导轨安装示意图;

图3:表面力学性能微磁无损在线检测原理及轴承外圈检测时序示意图;

图4:飞盘表面力学性能的微磁无损在线检测系统及检测时序;

图5:齿轮齿阔面力学性能的微磁无损在线检测系统及检测时序;

附图标记如下:1-支架2-径向运动执行模块3-微磁传感器4-轴承5-上位机6-主控箱7-周向运动执行模块8-轴向运动执行模块9-配重10-上夹板11-主轴12-紧固螺母13-涡流传感器14-传感器夹具15-T型支架16-轴承17-下夹板18-飞盘19-齿轮。

具体实施方式

以下实施例以本发明技术方案为前提进行实施,给出了3种具体的实施方案和操作过程,但本发明保护的范围不限于下述的实施例。

三轴运动执行模块的电机驱动器与主控箱6的PLC控制器相连,两种扫查模式均可在以下实施方案中执行。

实施方案1:如图1所示,对于轴承外圈表面及车轮踏面的力学性能微磁无损检测,首先调节径向运动执行模块2使得微磁传感器探头3与轴承外圈表面6(或车轮踏面)提离至合理距离,调节轴向2及旋转轴向7运动执行模块回归原点位置,根据试件旋转速度及周长设定微磁模块的采样时间等参数,设定轴向运动模块的轴向步进距离。

对其表面扫查的路径规划为:微磁传感器相对于试件旋转一周,轴向运动执行模块步进1mm。轴向及周向运动执行模块联动控制,周向运动的伺服电机编码盘检测到输出轴旋转一周时输出高电平至PLC,PLC控制轴向运动执行模块执行一次步进运动。周向运动执行模块运行5S确保试件平稳转动后开始执行自动扫查,微磁模块开始同步采集试件表面多项磁学参量。

微磁传感器3输出的电压信号传输至系统上位机软件对信号进行分析处理,提取多类微磁信号(切向磁场、巴克豪森噪声、增量磁导率及多频涡流)的特征,将检测的特征参量数据映射到扫查路径,形成磁参量极坐标图或平面分布图,基于微磁检测原理可评价零件表面微观组织和残余应力的均匀性。

微磁检测模块沿路径扫查结束后,停止采集,双轴精密导轨和工件转台停止运动,人机界面提示扫查结束。

执行一步一控的点动扫查模式时,周向运动模块最小转动角度为0.1°,轴向及径向运动模块的最小步进距离为0.01mm。

实施方案2:如图4所示,对于飞盘试件下表面的微观组织和残余应力的均匀性微磁无损检测,首先调节轴向运动执行模块8使得微磁传感器探头3与飞盘下表面提离至合理距离,调节轴向2及旋转轴向7运动执行模块回归原点位置,设定运动执行模块参数,对其表面扫查的路径规划为:微磁传感器相对于飞盘试件旋转一周,径向运动执行模块步进1mm。其检测原理与实施方案1一致。

实施方案3:如图5所示,对于齿轮齿阔面的微观组织和残余应力的均匀性微磁无损检测,执行步骤1与步骤2,使得微磁传感器探头齿轮齿廓面提离至合理距离,通过绝对式编码盘确定此处为原点位置(即初始检测点),计算出下一个齿阔面距离初始检测点的转角ω。对其表面扫查的路径规划为:传感器沿齿轮轴向扫查路径执行一次扫查,径向运动执行模块沿齿轮圆心的反方向运动50mm将微磁传感器抽出,周向运动执行模块旋转ω,三轴运动模块回归至原点位置,循环重复上述步骤,对后续位置进行逐一检测,由此得到用于齿轮齿阔面的微观组织和残余应力的均匀性评价的磁参量极坐标图或平面分布图。

- 一种回转体零件的微磁无损检测系统

- 一种基于磁传感探头的防串扰涡流无损探伤检测系统