汽车水壶焊接测试设备及其焊接测试方法

文献发布时间:2023-06-19 11:49:09

技术领域

本发明属于汽车零部件加工技术领域,尤其涉及一种汽车水壶焊接测试设备及其焊接测试方法。

背景技术

随着人们生活水平的提高,汽车已经成为了人们不可或缺的代步工具。汽车发动机舱内存在着不同的“水壶”,有的用来存放冷却液,有的用于存放玻璃水。现有的对水壶的制作,一般包括两道工序,先通过热板将水壶的左、右腔进行焊接,然后对焊接完成的水壶进行密封性的测试。由于采用热焊接的方式,焊接完成后,水壶依旧处于热状态,需要对产品进行冷却5 min-6min,然后再放到测试设备进行密封性能的测试,数量多的情况下,员工工作量大,整体生产周期长,且投入的设备和治具较多,占地面积相对较大。

发明内容

为了解决现有技术的不足,本发明提供了一种汽车水壶焊接测试设备及其焊接测试方法。

本发明的目的通过以下技术方案来实现:

汽车水壶焊接测试设备,包括机架,所述机架上方为操作台面,所述操作台面上设置有焊接测试组件,所述焊接测试组件包括相互配合的左模、右模,所述左模和右模之间设置有加热板,所述加热板通过置于所述机架下方的驱动机构驱动其垂直于所述操作台面上下运动,并通过左模右模实现汽车水壶的焊接,所述设备还包括一用于测试水壶密封性的气密性检测机构。

优选地,所述气密性检测机构包括储气罐、设置于储气罐进气端的调压阀、设置于储气罐出气端的比例阀,所述比例阀的一端通过截止阀与压力传感器连接,检测时,所述气密性检测组件的一端通过气管与水壶的壶口连接。

优选地,所述操作台面上设置有一组导轨,所述导轨上架设有一活动底座,所述右模置于所述活动底座上,所述右模通过所述活动底座在所述导轨上沿所述左模方向往复运动。

优选地,所述操作台面底部设置有第二导轨,所述第二导轨上架设有第一支架,所述第一支架下方垂直连接有第二支架,所述驱动机构包括设置于第一支架下方的第一电机,所述第一电机与齿条啮合,所述齿条置于所述第二导轨的下方,所述第一电机工作,驱动所述第一支架在所述第二导轨上滑动。

优选地,所述第二支架上设置有第三导轨,所述第三导轨设置有一滑块,所述滑块上方连接有加热板,所述第二支架上设置有第二电机,所述第二电机通过齿链与齿轮组连接,所述滑块通过滑动块与齿链连接,所述第二电机工作,带动齿链运动,从而驱动所述滑块在所述第三导轨上进行往复运动。

优选地,所述齿轮组包括与第二电机连接的主动轮及与主动轮通过齿链连接的从动轮;所述主动轮与所述从动轮之间分别设置有第一压紧轮及第二压紧轮。

优选地,所述第一电机和第二电机均为伺服电机。

优选地,所述右模包括设置于支架上的汽车水壶右腔模,所述汽车水壶右腔模上方及侧部设置有用于夹紧汽车水壶右腔模的夹紧气缸,所述左模包括设置于支架上的汽车水壶左腔模。

优选地,所述操作台面上设置有第三电机,所述第三电机通过传输链与所述活动底座连接,所述第三电机驱动所述活动底座在所述导轨上运动。

优选地,所述机架的一侧设置有用于控制所述设备运行的PLC控制箱,所述机架上还垂直设置有报警机构,所述报警机构与所述PLC控制箱电性连接。

优选地,以上任意一所述的汽车水壶焊接测试设备的焊接测试方法,包括如下步骤,

S1、将汽车水壶的左腔和右腔分别置于左模和右模内,并通过夹紧气缸对其进行夹紧;

S2、第二电机工作,带动加热板沿垂直操作台面方向上升至所需加热高度;第一电机工作,带动加热板向左模方向移动,使得其一侧与汽车水壶左腔端面贴合;

S3、第三电机工作,带动右模向左模方向运动至汽车水壶右腔与加热板贴合;

S4、加热板对汽车水壶的左腔及右腔完成加热;

S5、第三电机工作,带动右模复位;

S6、第一电机工作,带动加热板沿右模方向移动,远离左模;第二电机工作,带动加热板垂直操作台面方向下降至操作台面下方;

S7、第三电机工作,再次带动右模向左模方向运动,与所述左模合模完成热焊接;

S8、所述设备的气密性检测机构对焊接后的气密性检测,如检测气密封不符合,则将信号传输至报警机构进行报警提示,其中,产品的气体最终泄漏值满足以下公式:∆Q=Q-(T-37)×0.89,其中Q为气密性检测机构检测气体量,T为加热板加热焊接温度,0.89为温度系数。

本发明的有益效果体现在:实现了对水壶的自动焊接及测试一体化,节省了人工,降低了设备占用空间,节省成本的同时还大大提高了生产效率。

附图说明

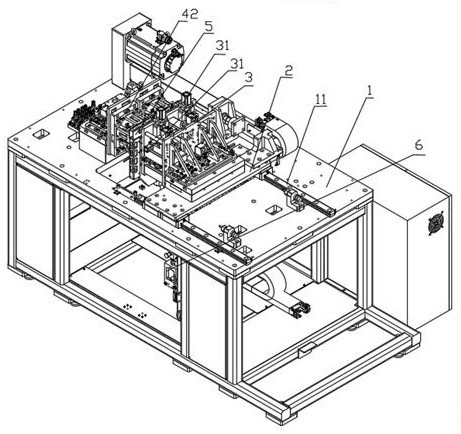

图1:本发明的结构示意图。

图2:本发明另一角度结构示意图。

图3:本发明操作台面底部的驱动机构结构示意图。

其中,1操作台面,11导轨,2活动底座,3右模架,31夹紧气缸,32检测组件,4左模台面,41左模支架、42汽车水壶左腔模,43滑块,431连接块,5加热板,6驱动机构,61主动轮,62第一从动轮,63张紧轮,64第二从动轮,65滑动块,7齿链,8第二导轨,81齿条,82第一电机,9第一支架,91第二支架。

具体实施方式

以下结合实施例及附图具体阐述本发明的技术方案,本发明揭示了一种汽车水壶焊接测试设备,结合图1-图3所示,包括机架,所述机架上方为操作台面1,所述操作台面1上设置有焊接测试组件,所述操作台面1下方设置有驱动机构。

所述焊接测试组件包括相互配合的左模、右模,所述左模和右模之间设置有加热板5,所述加热板5通过置于所述驱动机构6驱动其垂直于所述操作台面1上下运动。

具体的,所述操作台面上开设有加热板5的活动窗。所述操作台面1上设置有一组导轨11,所述导轨11上架设有一活动底座2,所述右模置于所述活动底座2上,所述活动底座2通过传输链与设置于操作台面1侧部的第三电机连接,所述右模包括设置于右模架3上的汽车水壶右腔模,所述汽车水壶右腔模上方设置有夹紧气缸31,所述汽车水壶右腔模的一侧设置有用于检测水壶密封性的检测组件32;所述第三电机工作,带动所述活动底座2在导轨11上运动,从而带动所述右模在所述导轨上进行往复运动。

所述左模设置于所述右模的相对面,其包括固定置于操作台面1上的左模台面4,及垂直置于左模台面4上的左模支架41,所述左模支架41上的汽车水壶左腔模42。

所述操作台面1底部设置有一组第二导轨8,其中一侧的所述第二导轨8的下方设置有齿条81,所述第二导轨8上架设有第一支架9,所述第一支架9中间位置的下方垂直连接有第二支架91。所述驱动机构6包括设置于第一支架9下方的第一电机82,所述第一电机82与齿条81啮合;所述第二支架91上设置有第三导轨,所述第三导轨设置有一滑块43,所述滑块43通过连接块431连接加热板5。所述第二支架91上设置有第二电机66,所述第二电机66与齿轮组连接,所述齿轮组由多个齿轮之间通过齿链7形成。具体的,所述齿轮组包括与第二电机66连接的主动轮63及与主动轮63通过齿链连接的从动轮;本实施例中所述从动轮61设置有两个,为更好的控制往复速度,所述主动轮63与所述从动轮之间分别设置有第一压紧轮62及第二压紧轮64。

所述滑块43通过一侧的滑动块65与齿链7连接,所述第一电机82工作,驱动所述第一支架9在所述第二导轨8上滑动。由于第二电机等部件均置于第一支架9上,当所述第一支架9运动时,即可带动加热板5在水平向上往复移动。所述第二电机工作,带动齿链7运动,从而通过滑动块65再驱动所述滑块43在所述第三导轨上进行往复运动,所述滑块43的往复带动了所述加热板5在纵向上的运动。本发明中的第一电机82和第二电机及第三电机均为伺服电机。

为了更好地实现自动化,所述机架的一侧设置有用于控制所述设备运行的PLC控制箱,所述机架上还垂直设置有报警机构,所述报警机构与所述PLC控制箱电性连接。以上具体电性连接的实现均采用与现有技术类似的方法,且不属于本发明的保护重点,故在此不再赘述。

本发明还揭示了以上任意一种所述的汽车水壶焊接测试设备的焊接测试方法,包括如下步骤,

S1、将汽车水壶的左腔和右腔分别置于左模和右模内,并通过夹紧气缸31对其进行夹紧;

S2、第二电机工作,带动加热板5沿垂直操作台面1方向上升至所需加热高度;第一电机82工作,带动加热板5向左模方向移动,使得其一侧与汽车水壶左腔端面贴合;

S3、第三电机工作,带动右模向左模方向运动至汽车水壶右腔与加热板5贴合;

S4、加热板5对汽车水壶的左腔及右腔完成加热;

S5、第三电机工作,带动右模复位;

S6、第一电机82工作,带动加热板沿右模方向移动,远离左模;第二电机工作,带动加热板5垂直操作台面1方向下降至操作台面下方;

S7、第三电机工作,再次带动右模向左模方向运动,与所述左模合模完成热焊接;

S8、所述设备的气密性检测机构对焊接后的气密性检测,如检测气密封不符合,则将信号传输至报警机构进行报警提示,其中,产品的气体最终泄漏值满足以下公式:∆Q=Q-(T-37)×0.89,其中Q为气密性检测机构检测气体量,T为加热板加热焊接温度,0.89为温度系数。本实施例中气密性检测机构包括储气罐、设置于储气罐进气端的调压阀、设置于储气罐出气端的比例阀,所述比例阀的一端通过截止阀与压力传感器连接,检测时,所述气密性检测组件的一端通过气管与水壶的壶口连接。通过检测漏汽压与加热板5加热温度之间的关系,可以更好的检测出气密性,同时,避免了采用不同的模具进行焊接、检测,大大节省了成本,提高了生产效率。

当然,本实施例中为右模采用向左模运动的方式,也可以采用左模向右模运动的方式,具体可以根据需要进行设定。

当然本发明尚有多种具体的实施方式,在此就不一一列举。凡采用等同替换或者等效变换而形成的所有技术方案,均落在本发明要求保护的范围之内。

- 汽车水壶焊接测试设备及其焊接测试方法

- 一种汽车Faraday重低音音响壳体焊接后密封性测试方法