一种焦炭塔高温应力在线监测技术方法

文献发布时间:2023-06-19 11:49:09

技术领域

本发明属于焦炭塔技术领域,更具体地说,尤其涉及一种焦炭塔高温应力在线监测技术方法。

背景技术

焦炭塔作为延迟焦化环节的关键设备,工况苛刻、塔体内部在工作各阶段应力应变复杂多变,且每个工作周期内塔体各部都承受着常温与高温的剧烈循环热冲击,从而使得焦炭塔在服役期间产生了诸如塔体各塔节形变,裙座处过渡段焊缝、塔节相接处环焊缝及堵焦阀接管部位出现裂纹等问题。为了保证焦炭塔在服役期内的正常运行,提高经济效益,防止事故的发生,就必须对焦炭塔结构进行疲劳失效形式和可靠性分析以及剩余寿命的评估进行深入研究。

目前现有的安全生产规范规定的常规检验检测手段为定期设备停机后对其进行金相检测、磁粉检测、超声波无损探伤、全站仪结构尺寸测量等。通过以上手段的定期停机检验从而做出设备安全性定性评估。

温度梯度所产生的热应力远大于介质重量、自重所产生应力对焦炭塔安全的影响;过渡段热应力变化最复杂,高温应力(热应力)最大;除油气预热阶段外,都有焦炭塔应力最值超过塔体材料的屈服极限从而导致塑性应变的情况,也因此需要提供一种焦炭塔高温应力在线监测技术方法,然而常规检验检测手段为周期离线式、定性式材料结构安全性评估,不能及时有效判断设备运行危险点且必须设备定期停机检查,给我国石油化工行业延迟焦化设备长周期运行带来困难。

发明内容

本发明的目的是为了解决现有技术中存在的缺点,而提出的一种焦炭塔高温应力在线监测技术方法,不需要停工监测,通过现场实测采集塔壁危险点的应变数据,在焦炭塔周边设置适合现场工作人员日常监控的设备,可用于评估今后焦炭塔服役的风险并制定今后维修和检测的策略。

为实现上述目的,本发明提供如下技术方案:

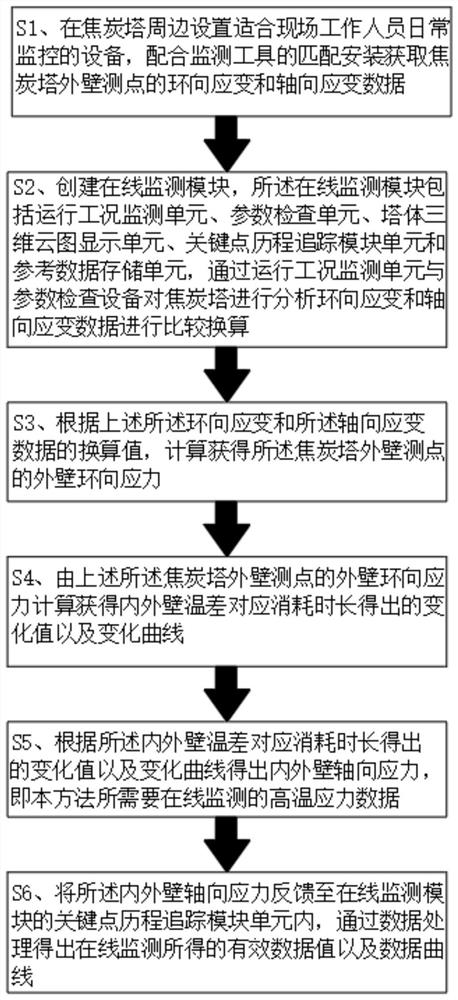

一种焦炭塔高温应力在线监测技术方法,包括如下步骤:

S1、在焦炭塔周边设置适合现场工作人员日常监控的设备,配合监测工具的匹配安装获取焦炭塔外壁测点的环向应变和轴向应变数据;

S2、创建在线监测模块,所述在线监测模块包括运行工况监测单元、参数检查单元、塔体三维云图显示单元、关键点历程追踪模块单元和参考数据存储单元,通过运行工况监测单元与参数检查设备对焦炭塔进行分析环向应变和轴向应变数据进行比较换算;

S3、根据上述所述环向应变和所述轴向应变数据的换算值,计算获得所述焦炭塔外壁测点的外壁环向应力;

S4、由上述所述焦炭塔外壁测点的外壁环向应力计算获得内外壁温差对应消耗时长得出的变化值以及变化曲线;

S5、根据所述内外壁温差对应消耗时长得出的变化值以及变化曲线得出内外壁轴向应力,即本方法所需要在线监测的高温应力数据;

S6、将所述内外壁轴向应力反馈至在线监测模块的关键点历程追踪模块单元内,通过数据处理得出在线监测所得的有效数据值以及数据曲线。

作为优选的技术方案,所述参数检查单元可以实现在危险地处安装传感器,采集其危险时段内实时的温度与应力参数,根据焦炭塔的实时情况进行分析,实现对焦炭塔的在线监测,并根据最新数据对焦炭塔的工作参数在可行范围内进行相应调整更新,以解决焦炭塔离线分析出现不准确的问题。

作为优选的技术方案,所述运行工况监测单元内包括温度传感器,所述温度传感器可在线监测空气温度和焦炭塔内外表面温度数据,及时和在线监测模块进行数据反馈,并将反馈数据和参考数据存储单元进行对比。

作为优选的技术方案,参照所述焦炭塔的现有尺寸,材料参数与15CrMo室温下的热弹性参数一致;模拟过程中假设材料参数不随内外温度变化而变化圆筒外壁绝热;所述温度场与热弹性场的耦合分析采用间接耦合的方式,采取的时间步长为0.1s;对圆筒进行网格划分,整个模型单元数目为150971,节点数目1056827;热分析采用Solid90单元,结构分析采用Solid186单。

作为优选的技术方案,针对步骤S2中的危险地处可通过耐高温应变片采集焦炭塔壁危险点的循环周期样本容量的应变数据;计算每个所述循环周期的应变幅;对所述应变幅取对数,获得应变幅服从对数正态分布的所述概率分布模型。

作为优选的技术方案,所述在线监测模块对给定循环周期内的焦炭塔的工作状态,根据应变幅的所述概率分布模型,对所述应变幅进行蒙特卡罗随机方法抽样,产生应变幅数据样本,并计算每个应变幅相应的疲劳寿命和疲劳损伤;所述疲劳损伤在给定迭代次数下进行累积,若疲劳损伤达到或超过1.0,则出现裂纹萌生。

作为优选的技术方案,所述参数检查单元是对所建立的所述有限元模型进行温度场分析计算检查,计算检查模拟曲线的变化,需要把每次的计算检查所得的数据作为模拟曲线下一次上升到的模型位置的初始条件输入,跟踪采集届面爬升的初始高度以及当前高度处内外壁面四点的温度变化情况,直到该四点的温度值稳定即可。

作为优选的技术方案,以该所述温度场为条件对模型进行应力应变分析计算,例举以下数据:液面以下约20mm处所造成的器壁内外温差已达到了90℃;液面下的100mm处,内外壁温差仍然达到60℃;内外壁最大轴向温度梯度分别为10.8℃/mm和1.06℃/mm。

本发明的技术效果和优点:通过现场实测采集塔壁危险点的应变数据,在焦炭塔周边设置适合现场工作人员日常监控的设备,配合监测工具的匹配安装获取内外壁轴向应力,创建在线监测模块,通过运行工况监测单元与参数检查设备对焦炭塔进行分析环向应变和轴向应变数据进行比较换算,换算结果对于焦炭塔用户来说更可靠,可用于评估今后焦炭塔服役的风险并制定今后维修和检测的策略。

附图说明

图1为本发明用于焦炭塔高温应力在线监测技术方法的流程图;

图2为本发明用于焦炭塔高温应力在线监测模块的系统框图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合具体实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

一种焦炭塔高温应力在线监测技术方法,包括如下步骤:

S1、在焦炭塔周边设置适合现场工作人员日常监控的设备,配合监测工具的匹配安装获取焦炭塔外壁测点的环向应变和轴向应变数据;

S2、创建在线监测模块,所述在线监测模块包括运行工况监测单元、参数检查单元、塔体三维云图显示单元、关键点历程追踪模块单元和参考数据存储单元,通过运行工况监测单元与参数检查设备对焦炭塔进行分析环向应变和轴向应变数据进行比较换算;

S3、根据上述所述环向应变和所述轴向应变数据的换算值,计算获得所述焦炭塔外壁测点的外壁环向应力;

S4、由上述所述焦炭塔外壁测点的外壁环向应力计算获得内外壁温差对应消耗时长得出的变化值以及变化曲线;

S5、根据所述内外壁温差对应消耗时长得出的变化值以及变化曲线得出内外壁轴向应力,即本方法所需要在线监测的高温应力数据;

S6、将所述内外壁轴向应力反馈至在线监测模块的关键点历程追踪模块单元内,通过数据处理得出在线监测所得的有效数据值以及数据曲线。

其中,所述参数检查单元可以实现在危险地处安装传感器,采集其危险时段内实时的温度与应力参数,根据焦炭塔的实时情况进行分析,实现对焦炭塔的在线监测,并根据最新数据对焦炭塔的工作参数在可行范围内进行相应调整更新,以解决焦炭塔离线分析出现不准确的问题。

其中,所述运行工况监测单元内包括温度传感器,所述温度传感器可在线监测空气温度和焦炭塔内外表面温度数据,及时和在线监测模块进行数据反馈,并将反馈数据和参考数据存储单元进行对比。

其中,参照所述焦炭塔的现有尺寸,材料参数与15CrMo室温下的热弹性参数一致;模拟过程中假设材料参数不随内外温度变化而变化圆筒外壁绝热;所述温度场与热弹性场的耦合分析采用间接耦合的方式,采取的时间步长为0.1s;对圆筒进行网格划分,整个模型单元数目为150971,节点数目1056827;热分析采用Solid90单元,结构分析采用Solid186单。

其中,针对步骤S2中的危险地处可通过耐高温应变片采集焦炭塔壁危险点的循环周期样本容量的应变数据;计算每个所述循环周期的应变幅;对所述应变幅取对数,获得应变幅服从对数正态分布的所述概率分布模型。

其中,所述在线监测模块对给定循环周期内的焦炭塔的工作状态,根据应变幅的所述概率分布模型,对所述应变幅进行蒙特卡罗随机方法抽样,产生应变幅数据样本,并计算每个应变幅相应的疲劳寿命和疲劳损伤;所述疲劳损伤在给定迭代次数下进行累积,若疲劳损伤达到或超过1.0,则出现裂纹萌生。

其中,所述参数检查单元是对所建立的所述有限元模型进行温度场分析计算检查,计算检查模拟曲线的变化,需要把每次的计算检查所得的数据作为模拟曲线下一次上升到的模型位置的初始条件输入,跟踪采集届面爬升的初始高度以及当前高度处内外壁面四点的温度变化情况,直到该四点的温度值稳定即可。

其中,以该所述温度场为条件对模型进行应力应变分析计算,例举以下数据:液面以下约20mm处所造成的器壁内外温差已达到了90℃;液面下的100mm处,内外壁温差仍然达到60℃;内外壁最大轴向温度梯度分别为10.8℃/mm和1.06℃/mm。

实施例2

所述参数检查单元也可根据Paris定律计算在给定循环周期N下每个应力幅对应的裂纹尺寸,若所述应力幅的裂纹尺寸大于裂纹扩展临界尺寸,则认为当前应力幅下的裂纹扩展达到失稳状态,从而代替在危险地处安装传感器的操作。

实施例3

所述参数检查单元可假设焦炭塔塔体在进料、进汽和进水过程中塔内介质周向温度分布均匀不变,塔壁料位计、热电偶等检测设备小开孔忽略不计,外围设备、风载与地震载荷不予考虑,其余结构尺寸及条件均完全按照塔体实际运行情况输入系统精确建模,直接利用塔体三维云图显示单元测绘出工作危险点及工作危险时间段。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行同替换,凡在本发明的精神和原则之内,所作的任何修改、同替换、改进,均应包含在本发明的保护范围之内。

- 一种焦炭塔高温应力在线监测技术方法

- 一种耐高温型钢焦炭塔