一种管材外型实时检测系统及检测工艺

文献发布时间:2023-06-19 11:50:46

技术领域

本发明涉及管道领域,特别涉及一种管材外型实时检测系统及检测工艺。

背景技术

目前塑料管材生产外径和椭圆度控制均为事后测量,按测量结果指导生产调整,因测量与调整时差造成产品制成检验不合格产品批量报废事故时有发生。本技术通过在管材生产线加装在线外径、椭圆、壁厚度自动检测超标预警检测装置适时提供数据,可以及时调整工艺和模具,可大幅度减少产品制成检验不合格产品批量报废事故。

发明内容

基于此,有必要提供一种管材外型实时检测系统,包括支撑平台,所述支撑平台上设置有支撑板,所述支撑板上可转动地设置有第一转盘,所述第一转盘竖直设置,所述第一转盘的中部开设有横向贯穿所述第一转盘的第一检测孔,所述第一检测孔为圆孔,所述第一转盘的旋转中心线与所述第一检测孔的轴线位于同一直线上,所述第一检测孔的内侧壁上设置有四个环绕所述第一检测孔的轴线均匀分布的激光测距器,按排列顺序依次为第一激光测距器、第二激光测距器、第三激光测距器和第四激光测距器,所述第一激光测距器、第二激光测距器、第三激光测距器和第四激光测距器的检测方向朝向所述第一检测孔的中心线且垂直所述第一检测孔的中心线设置。

本发明配合塑料管材挤出机使用,本发明使用前,需要使得第一检测孔的轴线与挤出机的口模的轴线位于同一水平直线上,本发明用于在挤出机挤出管材的同时对管材的外型数据进行检测,以依据检测结果对挤出机的挤出工艺以及参数及时进行调节,减少报废品的产生。

本发明中,激光测距器用于检测管材的外侧壁与激光测距器的距离,第一转盘用于带动其上的激光测距器绕着第一检测孔的轴线转动,本发明进行检测时,第一转盘转动90°即完成一个检测周期,在此期间,第一转盘每转动一定的角度,例如10°,激光测距器即进行一次距离检测,其中,第一激光测距器、第二激光测距器、第三激光测距器和第四激光测距器相对第一检测孔的位置固定,且第一激光测距器和第三激光测距器关于第一检测孔的轴线中心对称,因此根据第一激光测距器和第三激光测距器测得的管材外侧壁与第一激光测距器和第三激光测距器的距离可以计算得到管材的外径,同样的,根据第二激光测距器和第四激光测距器测得的管材外侧壁与第一激光测距器和第三激光测距器的距离可以计算得到管材的外径,即第一激光测距器、第二激光测距器、第三激光测距器和第四激光测距器可以测得管材各角度的外径数据,根据第一激光测距器、第二激光测距器、第三激光测距器和第四激光测距器测得的外径数据即可计算出管材的椭圆度。

进一步的,所述支撑板上还可转动地设置有第二转盘,所述第二转盘的中部开设有横向贯穿所述第二转盘的第二检测孔,所述第二检测孔为圆孔,所述第二检测孔与所述第一检测孔同轴线设置,所述第二转盘的旋转中心线与所述第二检测孔的轴线位于同一直线上,所述第二检测孔的内侧壁上设置有若干环绕所述第二检测孔的轴线均匀设置的红外测温器,所述红外测温器的检测方向朝向所述第二检测孔的中心线且垂直所述第二检测孔的中心线设置。

其中,红外测温器用于检测管材与红外测温器的检测方向对应的部分的温度,第二转盘用于带动红外测测温器环绕第二检测孔的轴线转动,红外测温器进行检测时,转盘转动的角度达到相邻两红外测温器之间的夹角时,红外测温器完成一个检测周期,例如,红外测温器的数量为四个,则第二转盘转动90°即完成一个检测周期,在此期间,第二转盘每转动一定的角度,例如10°,红外测温器即进行一次温度检测,其中,红外测温器相对第二检测孔以及第二转盘的位置固定,不同厚度的管材侧壁的散热速度不同,因此根据各红外测温器获取的管材表面的温度以及红外测温器获取管材表面的温度时所处的位置即可计算出管材各角度与其他角度的厚度差,从而可以计算出管材的壁厚均匀度。

进一步的,所述第二转盘位于所述第一转盘与所述支撑板之间,所述第二转盘靠近所述支撑板的一端设置有连接板,所述连接板靠近所述支撑板的一侧的中部设置有连接管,所述支撑板对应所述连接管开设有横向贯穿所述支撑板的安装孔,所述连接管通过轴承可转动地设置于所述安装孔内, 所述连接管与所述第二检测孔同轴线设置,所述连接板对应所述连接管设置有贯穿所述连接板且与所述连接管连通的连接孔,所述第二转盘靠近所述第一转盘的一侧的边缘通过连接环与所述第一转盘靠近所述第二转盘的一侧的边缘固定连接。

其中,第二转盘通过连接板和连接管可转动地设置在支撑板,从而实现第二转盘与支撑板的可转动连接,第一转盘通过连接环与第二转盘固定连接,从而可以使得第一转盘与第二转盘同步转动。

另外,连接环将第一检测孔和第二检测孔之间的空隙封闭起来,连接板将连接管将第二检测孔靠近支撑板的一端封闭起来,从而可以减少管光线对于红外测温器的检测结果的影响。

进一步的,所述支撑平台上还设置有支撑柱,所述支撑柱的上端设置有支撑槽,所述支撑槽呈横置的半圆柱状,且所述支撑槽的轴线与所述第一检测孔的轴线位于同一直线上。

其中,支撑槽的半径依据挤出机挤出的管材的预设半径设置,支撑槽的半径与挤出机挤出的管材的预设半径设置相同,以支撑管材防止管材弯曲而影响检测系统对管材的检测。

进一步的,所述连接管上设置有第一传动齿轮,所述基板上设置有伺服电机,所述伺服电机的输出轴上对应所述第一传动齿轮设置有第二传动齿轮,所述第二传动齿轮与所述第一传动齿轮相互啮合。

其中,伺服电机用于通过第二传动齿轮和第一传动齿轮驱动连接管匀速转动。

一种管材外型实时检测系统的检测工艺,其特征在于,包括如下步骤:

S1、根据挤出机的位置安装检测系统,使得第一检测孔的轴线与挤出机的口模的轴线位于同一直线上;

S2、挤出机进行挤出作业,使得挤出机挤出的管材依次穿过第一检测孔、第二检测孔、连接管和支撑槽,同时启动伺服电机使得第一转盘和第二转盘转动;

S3、在转动过程中,第一转盘和第二转盘每转动一定的角度,第一激光测距器、第二激光测距器、第三激光测距器和第四激光测距器以及红外测温器即进行一次检测,得到第一激光测距器、第二激光测距器、第三激光测距器和第四激光测距器与管材的外侧壁距离,以及管材对应各红外测温器的侧壁的温度;

S4、根据测得的第一激光测距器、第二激光测距器、第三激光测距器和第四激光测距器与管材的外侧壁距离以及管材对应红外测温器的侧壁的温度计算出管材的外径、椭圆度以及壁厚均匀度;

S5、根据测得的管材的外径、椭圆度以及壁厚均匀度实时调整挤出机的挤出工艺以及参数。

进一步的,在步骤S4中,第一转盘转动90°为一个测量周期,每个测量周期中,第一转盘每转动10°,第一激光测距器、第二激光测距器、第三激光测距器和第四激光测距器以及红外测温器进行一次测量。

其中,在每个测量周期中,第一激光测距器和第三激光测距器可以测量9个角度的管材的外径数据,第二激光测距器和第四激光测距器可以测量9个角度的管材的外径数据,对这18个外径数据取最大值和最小值即可计算出管材的椭圆度;在每个测量周期中,各红外测温器可以进行9次温度测量,四个外测温器总共可以测量管材外侧壁上36处地方的温度,根据这36处地方的温度差,可以计算出这36处地方的厚度差,从而计算出管材的壁厚均匀度。其中,由于管材在每个测量周期中移动的距离较短,因此默认管材在每个测量周期中的移动不会改变管材的外型参数。

下面结合上述技术方案以及附图对本发明的原理、效果进一步说明:

本发明配合塑料管材挤出机使用,本发明使用前,需要使得第一检测孔的轴线与挤出机的口模的轴线位于同一水平直线上,本发明用于在挤出机挤出管材的同时对管材的外型数据进行检测,以依据检测结果对挤出机的挤出工艺以及参数及时进行调节,减少报废品的产生。

附图说明

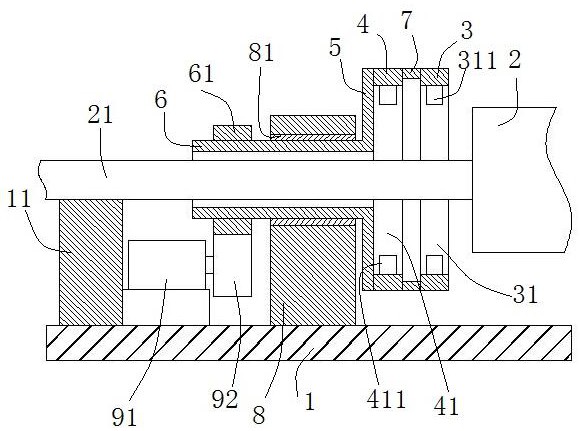

图1为本发明实施例所述管材外型实时检测系统的结构示意图。

附图标记说明:

1-支撑平台,11-支撑柱,2-挤出机,21-管材,3-第一转盘,31-第一检测孔,311-激光测距器,4-第二转盘,41-第二检测孔,411-红外测温器,5-连接板,6-连接管,61-第一传动齿轮,7-连接环,8-支撑板,81-轴承,91-伺服电机,92-第二传动齿轮。

具体实施方式

为了便于本领域技术人员理解,下面将结合附图以及实施例对本发明做进一步详细描述:

如图1,一种管材21外型实时检测系统,包括支撑平台1,所述支撑平台1上设置有支撑板8,所述支撑板8上可转动地设置有第一转盘3,所述第一转盘3竖直设置,所述第一转盘3的中部开设有横向贯穿所述第一转盘3的第一检测孔31,所述第一检测孔31为圆孔,所述第一转盘3的旋转中心线与所述第一检测孔31的轴线位于同一直线上,所述第一检测孔31的内侧壁上设置有四个环绕所述第一检测孔31的轴线均匀分布的激光测距器311,按排列顺序依次为第一激光测距器、第二激光测距器、第三激光测距器和第四激光测距器,所述第一激光测距器、第二激光测距器、第三激光测距器和第四激光测距器的检测方向朝向所述第一检测孔31的中心线且垂直所述第一检测孔31的中心线设置。

本发明配合塑料管材21挤出机2使用,本发明使用前,需要使得第一检测孔31的轴线与挤出机2的口模的轴线位于同一水平直线上,本发明用于在挤出机2挤出管材21的同时对管材21的外型数据进行检测,以依据检测结果对挤出机2的挤出工艺以及参数及时进行调节,减少报废品的产生。

本发明中,激光测距器311用于检测管材21的外侧壁与激光测距器311的距离,第一转盘3用于带动其上的激光测距器311绕着第一检测孔31的轴线转动,本发明进行检测时,第一转盘3转动90°即完成一个检测周期,在此期间,第一转盘3每转动一定的角度,例如10°,激光测距器311即进行一次距离检测,其中,第一激光测距器、第二激光测距器、第三激光测距器和第四激光测距器相对第一检测孔31的位置固定,且第一激光测距器和第三激光测距器关于第一检测孔31的轴线中心对称,因此根据第一激光测距器和第三激光测距器测得的管材21外侧壁与第一激光测距器和第三激光测距器的距离可以计算得到管材21的外径,同样的,根据第二激光测距器和第四激光测距器测得的管材21外侧壁与第一激光测距器和第三激光测距器的距离可以计算得到管材21的外径,即第一激光测距器、第二激光测距器、第三激光测距器和第四激光测距器可以测得管材21各角度的外径数据,根据第一激光测距器、第二激光测距器、第三激光测距器和第四激光测距器测得的外径数据即可计算出管材21的椭圆度。

其中一种实施例,所述支撑板8上还可转动地设置有第二转盘4,所述第二转盘4的中部开设有横向贯穿所述第二转盘4的第二检测孔41,所述第二检测孔41为圆孔,所述第二检测孔41与所述第一检测孔31同轴线设置,所述第二转盘4的旋转中心线与所述第二检测孔41的轴线位于同一直线上,所述第二检测孔41的内侧壁上设置有若干环绕所述第二检测孔41的轴线均匀设置的红外测温器411,所述红外测温器411的检测方向朝向所述第二检测孔41的中心线且垂直所述第二检测孔41的中心线设置。

其中,红外测温器411用于检测管材21与红外测温器411的检测方向对应的部分的温度,第二转盘4用于带动红外测测温器环绕第二检测孔41的轴线转动,红外测温器411进行检测时,转盘转动的角度达到相邻两红外测温器411之间的夹角时,红外测温器411完成一个检测周期,例如,红外测温器411的数量为四个,则第二转盘4转动90°即完成一个检测周期,在此期间,第二转盘4每转动一定的角度,例如10°,红外测温器411即进行一次温度检测,其中,红外测温器411相对第二检测孔41以及第二转盘4的位置固定,不同厚度的管材21侧壁的散热速度不同,因此根据各红外测温器411获取的管材21表面的温度以及红外测温器411获取管材21表面的温度时所处的位置即可计算出管材21各角度与其他角度的厚度差,从而可以计算出管材21的壁厚均匀度。

其中一种实施例,所述第二转盘4位于所述第一转盘3与所述支撑板8之间,所述第二转盘4靠近所述支撑板8的一端设置有连接板5,所述连接板5靠近所述支撑板8的一侧的中部设置有连接管6,所述支撑板8对应所述连接管6开设有横向贯穿所述支撑板8的安装孔,所述连接管6通过轴承81可转动地设置于所述安装孔内, 所述连接管6与所述第二检测孔41同轴线设置,所述连接板5对应所述连接管6设置有贯穿所述连接板5且与所述连接管6连通的连接孔,所述第二转盘4靠近所述第一转盘3的一侧的边缘通过连接环7与所述第一转盘3靠近所述第二转盘4的一侧的边缘固定连接。

其中,第二转盘4通过连接板5和连接管6可转动地设置在支撑柱11,从而实现第二转盘4与支撑柱11的可转动连接,第一转盘3通过连接环7与第二转盘4固定连接,从而可以使得第一转盘3与第二转盘4同步转动。

另外,连接环7将第一检测孔31和第二检测孔41之间的空隙封闭起来,连接板5将连接管6将第二检测孔41靠近支撑柱11的一端封闭起来,从而可以减少管光线对于红外测温器411的检测结果的影响。

其中一种实施例,所述支撑平台1上还设置有支撑柱11,所述支撑柱11的上端设置有支撑槽,所述支撑槽呈横置的半圆柱状,且所述支撑槽的轴线与所述第一检测孔31的轴线位于同一直线上。

其中,支撑槽的半径依据挤出机2挤出的管材21的预设半径设置,支撑槽的半径与挤出机2挤出的管材21的预设半径设置相同,以支撑管材21防止管材21弯曲而影响检测系统对管材21的检测。

其中一种实施例,所述连接管6上设置有第一传动齿轮61,所述基板上设置有伺服电机91,所述伺服电机91的输出轴上对应所述第一传动齿轮61设置有第二传动齿轮92,所述第二传动齿轮92与所述第一传动齿轮61相互啮合。

其中,伺服电机91用于通过第二传动齿轮92和第一传动齿轮61驱动连接管6匀速转动。

一种管材21外型实时检测系统的检测工艺,其特征在于,包括如下步骤:

S1、根据挤出机2的位置安装检测系统,使得第一检测孔31的轴线与挤出机2的口模的轴线位于同一直线上;

S2、挤出机2进行挤出作业,使得挤出机2挤出的管材21依次穿过第一检测孔31、第二检测孔41、连接管6和支撑槽,同时启动伺服电机91使得第一转盘3和第二转盘4转动;

S3、在转动过程中,第一转盘3和第二转盘4每转动一定的角度,第一激光测距器、第二激光测距器、第三激光测距器和第四激光测距器以及红外测温器411即进行一次检测,得到第一激光测距器、第二激光测距器、第三激光测距器和第四激光测距器与管材21的外侧壁距离,以及管材21对应各红外测温器411的侧壁的温度;

S4、根据测得的第一激光测距器、第二激光测距器、第三激光测距器和第四激光测距器与管材21的外侧壁距离以及管材21对应红外测温器411的侧壁的温度计算出管材21的外径、椭圆度以及壁厚均匀度;

S5、根据测得的管材21的外径、椭圆度以及壁厚均匀度实时调整挤出机2的挤出工艺以及参数。

其中一种实施例,在步骤S4中,第一转盘3转动90°为一个测量周期,每个测量周期中,第一转盘3每转动10°,第一激光测距器、第二激光测距器、第三激光测距器和第四激光测距器以及红外测温器411进行一次测量。

其中,在每个测量周期中,第一激光测距器和第三激光测距器可以测量9个角度的管材21的外径数据,第二激光测距器和第四激光测距器可以测量9个角度的管材21的外径数据,对这18个外径数据取最大值和最小值即可计算出管材21的椭圆度;在每个测量周期中,各红外测温器411可以进行9次温度测量,四个外测温器总共可以测量管材21外侧壁上36处地方的温度,根据这36处地方的温度差,可以计算出这36处地方的厚度差,从而计算出管材21的壁厚均匀度。其中,由于管材21在每个测量周期中移动的距离较短,因此默认管材21在每个测量周期中的移动不会改变管材21的外型参数。

以上实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 一种管材外型实时检测系统及检测工艺

- 一种应用于细胞培养的实时在线工艺数据检测系统