一种稀土掺杂WC颗粒增强钢基复合材料及其制备方法

文献发布时间:2023-06-19 11:50:46

技术领域

本发明属于钢基复合材料技术领域,具体涉及一种稀土掺杂WC颗粒增强钢基复合材料及其制备方法。

背景技术

我们国家的稀土种类与含量及钢铁资源非常的丰富,现如今稀土广泛的应用于钢铁材料、合金材料及金属基复合材料之中。研究发现,在金属基复合材料中,由于稀土元素电负性较低(La元素为1.1,Ce元素为1.12,Y元素为1.22。常见的基体金属Fe的电负性为1.83,Ni为1.91),因而稀土元素在冶炼过程中将优先吸附于金属基体和增强相的晶界上,降低其界面能,增加界面的黏附功,减小润湿角,从而提高基体与增强相的润湿性。其次,稀土作为活性元素,在烧结、喷涂等冶金过程中还可能与增强相反应生成界面能低的化合物,起到“反应润湿”的效果。由于稀土元素与O、S、P、N等元素具有较强的亲和力,其氧化物、硫化物、磷化物和氮化物的标准生成自由能较低,这些化合物熔点较高且密度小,部分可以从合金液中上浮而去除,部分均匀地分布在晶内,减少了杂质在晶界上的偏聚,从而净化晶界,提高晶界强度。

陶瓷颗粒增强钢基复合材料的界面反应区是在热作用下陶瓷颗粒发生熔解并与基体反应形成界面相的过程。前期研究发现WC/钢复合材料的界面相为Fe

CN1116248A公开了一种含稀土及其氧化物的碳化钨基硬质合金,加入Ta、La、Nd、Y等稀土元素及其氧化物,采用湿磨的方法球磨24-120h,用冷等静压机压制成型后放入高温真空炉中烧结成型,以求应用在制造金刚石的顶锤上。此方法放宽了顶锤的工艺要求的同时提高了其使用寿命。但湿磨过程中球磨罐不能采取真空环境,化学性质极其活泼的稀土元素以及WC颗粒极易在球磨过程中氧化,而长时间的球磨过程中小钢珠的碰撞使稀土元素和WC颗粒的能量升高,进一步加剧了氧化,造成球磨质量下降。

CN108746636A公开一种稀土调控颗粒微观界面生长的碳化钨-钢基复合材料,加入Nd、Y、Ta中的任意一种或几种的混合物,稀土元素的含量为2-5%,采用干磨的球磨方法,球磨24-48h,将稀土元素附着在WC颗粒表面,再用粉末压片机压制成WC颗粒增强钢基表层复合材料,进行高温真空烧结。由于球磨时间过长及未采用间歇式球磨法,从而会导致WC颗粒破碎及结块,且制备周期长;稀土附着WC颗粒表面时未使用粘结剂,从而会导致稀土附着不牢靠,同时由于稀土使用量大,导致稀土元素过多,在材料中成为杂质,影响材料的综合性能,因此浪费稀土材料,提高成本。制备周期过长,成本高的缺点限制了材料的应用。

发明内容

本发明意在提供一种稀土掺杂WC颗粒增强钢基复合材料及其制备方法,整体提升和改善了复合材料的力学性能。

为了达到上述目的,本发明的方案为:一种稀土掺杂WC颗粒增强钢基复合材料,原料按重量分数计,包括0.5-1wt%的稀土粉末以及60wt%的WC颗粒,余量为钢基体粉末;稀土粉末的粒径为50-100nm;WC颗粒的粒径为180-250μm;钢基体粉末的粒径为50-100μm。

本方案的技术原理及有益效果在于:

相较于现有技术中采用只有WC陶瓷颗粒增强钢铁基的复合材料,加入稀土分散附着WC颗粒增强钢基复合材料的性能得到了显著的提升与改良,在采用稀土分散附着WC颗粒表面时,由于稀土元素可以改善复合材料界面的润湿性,细化基体的晶粒,稀土元素可以去除杂质元素,减少了杂质在晶界上的偏聚,从而净化晶界。最终提高晶界强度使陶瓷颗粒与集体之间的润湿性,改善了复合界面的性能,从而整体提升和改善了复合材料的力学性能。

上述复合材料的制备方法包括以下步骤:

(1):将粘结剂放在水浴条件下进行融化,再加入WC颗粒进行机械搅拌,使粘结剂包覆WC颗粒,冷却研磨;

(2):将稀土粉末与石蜡包覆好的WC颗粒放入真空球磨罐中,再加入酒精进行球磨,使稀土颗粒充分附着在WC颗粒表面,球磨时间为8-12h;

(3):将步骤(2)所得的稀土附着WC颗粒取出,放入真空干燥箱中烘干酒精与去除石蜡,烘干时间为10-15h;

(4):将步骤(3)所得的稀土附着WC颗粒与45钢进行球磨混合,球磨时间为2-3h;

(5):将步骤(4)混合好的粉末在粉末压片机上进行压制成形,压力为500-600MPa,保压时间为10-15min;

(6):将步骤(5)压制成形的预制坯放入真空管式炉中,通入氩气进行保护烧结,烧结温度为1350℃,保温时间为60min。

本方案的技术原理和有益效果在于:

1、本方案步骤(1)通过将石蜡在70-80℃水浴条件下融化,加入WC颗粒之后进行充分的机械搅拌之后,石蜡会充分的包裹在WC颗粒表面。这样的方式有助于后期稀土粉末充分地附着在WC颗粒表面,并且由于石蜡的性能,后期再脱去粘结剂也相对比较容易。

2、本方案步骤(2)通过将WC颗粒与稀土粉末在酒精环境下进行球磨,酒精溶液能充分吸收产生的热量,这样有助于在长时间高速下进行球磨时,不会由于球磨时磨球碰撞产生的热量使WC颗粒及稀土粉末发生结块,其次在球磨过程中,每个磨程之间停留10分钟也有助于降低温度,从而最终使得稀土粉末能充分地附着在WC颗粒表面。

3、本方案步骤(3)通过在真空环境下进行长时间的烘干,能够充分地去除酒精和石蜡,且有助于防止稀土元素发生氧化。在整个过程中采用不同的温度,去除酒精与石蜡,最终让粘结剂石蜡被充分地去除,从而不影响后期的烧结。

4、本方案步骤(4)采用中速球磨混分的方法,球磨2-3h,这样能使基体粉末与WC颗粒充分混合均匀,有助于稀土颗粒不被二次球磨后从WC颗粒表面脱落。

5、本方案步骤(5)粉末压制成形过程中采用两次不同升压压制有助于粉末的压制成形,最终得到的预制坯形状完好,没有产生裂纹及掉边的现象。

6、本方案步骤(6)在真空管式炉中通入氩气进行保护烧结,从而防止了复合材料在烧结过程中由于氧气及其它气体的进入而使得材料在高温烧结环境下发生氧化。

可选地,所述钢基体粉末为45钢、高锰钢或不锈钢中的一种,WC颗粒为球形的铸造碳化钨颗粒。

可选地,所述步骤(1)中加入的粘接剂为石蜡;所述步骤(2)中加入酒精的质量分数为1%~1.5%。

可选地,所述步骤(2)中,球磨的工艺为:球磨时先正转20-60min后停转10min,然后再反转20-60min最后再停转10min,转速为250-350r/min,上述过程重复多次。

可选地,所述步骤(2)和步骤(4)中不锈钢磨球和粉末的重量比为3:1,其中Φ10mm和Φ5mm磨球个数比为1:5。

可选地,所述步骤(2)中加入的稀土粉末为Y、La、Ce、Nd、Pr、Sc粉末中的一种。

可选地,所述步骤(3)中采用真空干燥箱进行干燥处理,真空度为5.0×10

可选地,所述步骤(4)中,球磨的工艺为:球磨时先正转60-90min后停转10min,然后再反转60-90min,200r/min。

可选地:所述步骤(5)中,粉末压制成形的工艺为:先将压力升至500MPa,保压3-5min;再卸掉压力,重新将压力升至600MPa,保压8-10min。

可选地,所述步骤(6)中加热和冷却均以特定的速率进行,工艺为:室温至500℃,速率为≤5℃/min;500℃至800℃,速率为≤10℃/min;800℃至1000℃,速率为≤5℃/min;1000℃至1350℃,速率为≤3℃/min;降温时,降温速率和升温速率相反。

附图说明

图1为铸造WC颗粒扫描电镜图;

图2为本发明实施实例1经过步骤(2)及步骤(3)得到的稀土Y分散附着在WC颗粒表面的扫描电镜图;

图3为本发明实施实例1经过步骤(6)得到的稀土Y分散附着在WC颗粒表面,稀土元素Y分布的EDS图;

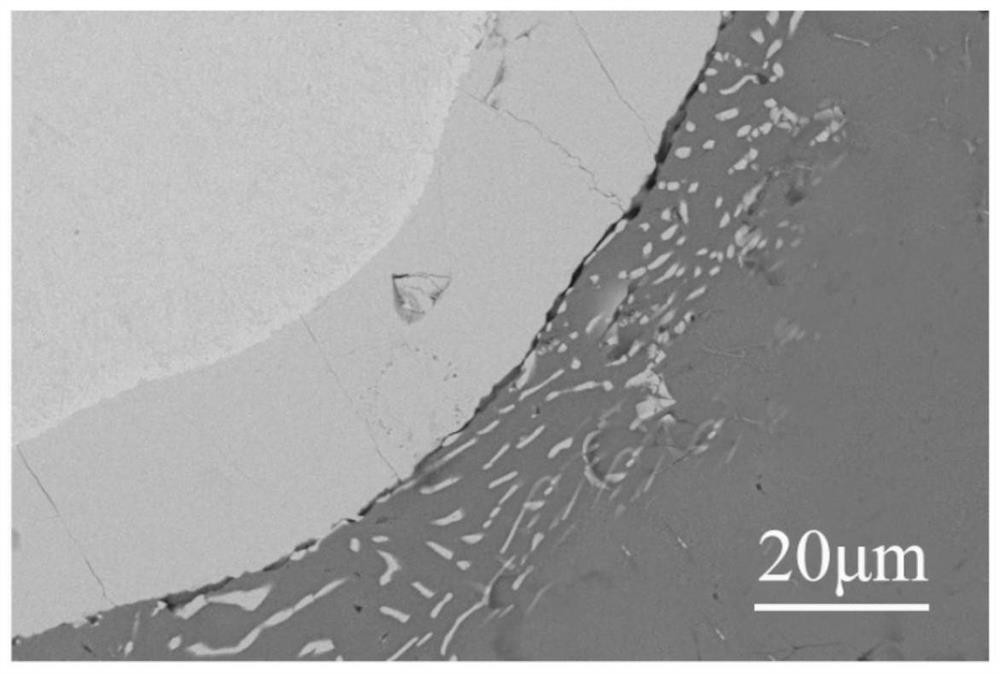

图4为对比实例未加稀土元素的复合材料复合界面扫描电镜图;

图5为本发明实施实例1经过步骤(6)稀土元素Y分散附着WC颗粒表面的复合材料的复合界面扫描电镜图。

具体实施方式

下面通过具体实施方式进一步详细说明:

实施实例1

上述稀土掺杂WC颗粒增强钢基复合材料,原料按重量分数计,包括0.75wt%的稀土粉末以及60wt%的WC颗粒,余量为钢基体粉末,钢基体粉末为45钢;稀土粉末的粒径为75nm;WC颗粒的粒径为220μm;钢基体粉末的粒径为75μm。粘结剂为石蜡。

上诉稀土分散附着WC颗粒表面增强钢基复合材料的制备方法,包括以下步骤:

(1):将粘结剂放在75℃水浴条件下进行融化,再加入WC颗粒进行充分的机械搅拌,使粘结剂包覆WC颗粒,冷却研磨。

(2):将稀土粉末与石蜡包覆好的WC颗粒放入真空球磨罐中,再加入酒精1.25wt%进行球磨,使稀土颗粒充分附着在WC颗粒表面,加入的稀土粉末为Y粉末。不锈钢磨球和粉末重量比为3:1,其中Φ10mm和Φ5mm磨球重量比为1:1。球磨的具体工艺为:球磨转速为300r/min,球磨时先正转60min后停转10min,然后再反转60min最后再停转10min,上述过程重复5次,球磨时间为10h,球磨过程中通入氩气。得到稀土粉末附着在WC颗粒表面。

(3):将步骤(2)过程中得到的稀土附着WC颗粒取出,放入真空干燥箱中烘干酒精与去除石蜡,真具体为在空度为7.5×10-1Pa,干燥温度为70℃,时间为3h,去除酒精,200℃去除粘结剂石蜡,时间为12h。

(4):将步骤(3)所得到的稀土附着WC颗粒与45钢进行球磨混合。不锈钢磨球和粉末重量比为3:1,其中Φ10mm和Φ5mm磨球重量比为1:1。球磨的具体工艺为:球磨转速为200r/min,球磨时先正转60min后停转10min,然后再反转60min,球磨时间为2h,球磨过程中通入氩气,防止粉末氧化。

(5):将步骤(4)混合好的粉末在粉末压片机上进行压制成形,粉末压制成形的工艺为:先将压力升至500MPa,保压5min;再卸掉压力,从新将压力升至600MPa,保压10min。

(6)、将步骤(5)压制成形的预制坯放入真空管式炉中,通入氩气进行保护烧结,烧结温度为1350℃,保温时间为60min。烧结工艺为:室温至500℃,速率为5℃/min;500℃至800℃,速率为10℃/min;800℃至1000℃,速率为5℃/min;1000℃至1350℃,速率为3℃/min。降温时,降温速率和升温速率刚好相反。

实施实例2

与实施例1的区别在于,对实施实例2的步骤(2)中加入的稀土粉末为La。其余步骤完全一致。

实施实例3

与实施例1的区别在于,对实施实例3的步骤(2)中加入的稀土粉末为Ce。其余步骤完全一致。

实施实例4

与实施例1的区别在于,对实施实例4的步骤(2)中加入的稀土粉末为Nd。其余步骤完全一致。

对比实例

与实施实例1的区别在于,未掺杂稀土稀土元素,实验步骤只有(4)、(5)、(6),没有稀土附着于WC颗粒并去除酒精与粘结剂的步骤。

试验测试:

1、扫描电镜及EDS能谱仪

对实施实例1稀土Y附着WC颗粒表面增强钢基复合材料及对比实例未加稀土的WC颗粒增强钢基复合材料分别进行对步骤(2)及步骤(6)制备的稀土附着WC颗粒及WC颗粒增强钢基复合材料进行测试,测试结果如图1-5所示。图1为球形铸造WC颗粒扫描电镜图,图2为稀土Y分散附着WC颗粒表面的扫描电镜图,从图1与图2对比发现根据步骤(2)球磨工艺可以很好地将稀土粉末分散附着在WC颗粒的表面,达到预期效果;图3为经过(6)烧结工艺后,复合材料中稀土元素Y在WC颗粒周围分布的EDS图,从图中可知稀土元素主要分散在WC颗粒周围;图4为未加稀土元素的复合材料复合界面扫描电镜图,图5为稀土元素Y分散附着WC颗粒表面的复合材料的复合界面扫描电镜图,对比发现稀土元素可以改善复合界面,使复合界面变宽。

力学性能测试:

选取实施实例1-4及对比实例制备的材料进行力学性能和耐磨性能测试,测试结果如下表1所示。

表1为实施例1-4和对比例1的测试结果

由此可知:

1、本实验在通过步骤(2)的球磨工艺可以很好的使稀土元素分散附着在WC颗粒表面,且WC颗粒基本未发生破碎,说明采用石蜡作为粘结剂与步骤(2)的球磨工艺具有可行性。

2、本实验在稀土分散附着WC颗粒增强钢基复合材料的性能得到了显著的提升与改良,在采用稀土分散附着WC颗粒表面时,由于稀土元素可以改善复合材料界面的润湿性,细化基体的晶粒,净化晶界。最终提高晶界强度使陶瓷颗粒与集体之间的结合改善,改善了复合界面的性能,稀土元素可以使复合材料的硬度,抗压强度等方面得到显著提升,从而整体提升和改善了复合材料的综合力学性能。

以上所述的仅是本发明的实施例,方案中公知的具体材料及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明构思的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和本发明的实用性。说明书中的具体实施方式等记载可以用于解释权利要求的内容。

- 一种稀土掺杂WC颗粒增强钢基复合材料及其制备方法

- 一种跨尺度自润滑颗粒增强钢基复合材料及其制备方法