一种外置催化剂臭氧催化反应器及其工艺

文献发布时间:2023-06-19 11:50:46

技术领域

本发明涉及臭氧催化反应技术领域,更具体为一种外置催化剂臭氧催化反应器及其工艺。

背景技术

非均相臭氧催化氧化技术广泛应用于污水的深度处理。臭氧催化氧化技术克服了臭氧直接氧化缓慢且具有明显选择性的缺点,是在催化剂的作用下将臭氧分子分解产生羟基自由基,间接与水中有机物作用,反应速率快,没有选择性。

臭氧催化氧化技术通常采用以铁、锰、铜等氧化物为活性组分,Al2O3、活性炭、陶粒或其他载体材料制备而成的催化剂,形成气、固、液三相反应体系。气相中臭氧向液相中的扩散溶解、液相中臭氧与固体颗粒催化剂接触被催化形成羟基自由基、羟基自由基在液相中对有机污染物的氧化,是整个臭氧催化氧化过程的核心过程。如何提高气、液、固三相的传质能力,提高催化剂催化效果,是近年来研究的热点。

传统的臭氧催化反应器通常是将一定量的催化剂装填在反应器内部,受到催化剂床层内气液固三相共存的影响,该类型反应器存在如下问题:1)臭氧气泡再床层内容易滞留并长大形成大尺寸气泡,不利于臭氧从气泡内向液相中的扩散溶解;2)催化剂具有分解气泡内臭氧的作用;3)气泡占据了大量的液相与固体催化剂的位置,阻碍了催化剂对液相中臭氧的催化效果,最终导致了臭氧的利用率低、催化剂的效率低。鉴于此问题,需要一种能够强化臭氧溶解、提高催化剂利用效率的装置和方法,进而提升臭氧催化氧化技术的处理效果。

发明内容

本发明的目的在于提供一种外置催化剂臭氧催化反应器及其工艺,解决了背景技术中所提出的问题,满足实际使用需求。

为实现上述目的,本发明提供如下技术方案:一种外置催化剂臭氧催化反应器,包括:臭氧反应塔、臭氧曝气装置、催化剂罐和回流泵,所述臭氧反应塔包括臭氧塔、总进水口和总出水口、回流出口和回流入口、尾气出口,所述总进水口位于臭氧塔的外壁下部,总出水口位于臭氧塔外壁上部;所述回流出口位于臭氧塔外壁下部,回流入口位于臭氧塔上部;所述尾气出口位于臭氧塔顶部;

所述臭氧曝气装置包括臭氧进气口和臭氧曝气盘;所述臭氧进气口从臭氧塔底部进入,并与臭氧曝气盘相连;所述臭氧曝气盘位于臭氧塔内底部,将臭氧气体分散于臭氧塔内水中;

所述催化剂罐的两端分别采用导管与回流出口、回流泵入口相连通,回流泵出口采用导管与回流入口相连通,以形成臭氧塔外循环通道,使溶解臭氧的废水进入催化剂罐与催化剂接触。

作为本发明的一种优选实施方式,所述臭氧塔回流入口略高于总出水口,所述臭氧塔回流出口略高于总进水口,通过外循环泵作用使塔内废水从上向下流动,与塔内上升的臭氧微气泡逆向接触,充分溶解气相中的臭氧。

作为本发明的一种优选实施方式,所述尾气出口的排气管路上设有尾气破坏器。

作为本发明的一种优选实施方式,所述臭氧进气口的末端与臭氧反生气器连接。

作为本发明的一种优选实施方式,所述臭氧曝气盘安装在呈圆形平均分布的布水管上,所述臭氧曝气盘为微孔曝气器,且选用钛合金材质微孔曝气器、刚玉材质微孔曝气器中的一种。

作为本发明的一种优选实施方式,所述催化剂罐放置于臭氧反应器塔外部。

作为本发明的一种优选实施方式,所述循环泵将溶解臭氧的溶液通过催化剂罐,实现外循环。

作为本发明的一种优选实施方式,所述催化剂罐中填充有催化剂,且催化剂选用高效活性组分的催化剂,催化剂为负载铁、铜金属的比表面积大的氧化铝球,其粒径在3mm-5mm。

作为本发明的一种优选实施方式,所述工艺步骤如下:

(1)将待处理的废水通过,总进水口排入到臭氧塔中,废水位于臭氧塔内部且由下至上流通,通过总出水口排出并使用循环泵循环;

(2)臭氧生成装置向臭氧进气口输送臭氧,并通过臭氧曝气盘输出,产生由下至上流通的臭氧微气泡,与总进水口进入的污水接触形成溶解臭氧的废水;

(3)溶解臭氧的废水在回流泵的作用下进入回流出口,并进入到催化剂罐中,与催化剂罐中的氧化铝球接触,并通过回流入口回到臭氧塔中,由上至下流通并与由下至上流通的臭氧微气泡接触,充分溶解气相中的臭氧;

(4)最后,废气通过尾气出口排出。

与现有技术相比,本发明的有益效果如下:

本发明提供的一种外循环臭氧催化氧化反应器及其工艺,通过将臭氧由气相向液相的溶解过程与固体催化剂对液相中臭氧的催化过程分离,避免了气泡在催化剂床层颗粒内的并聚长大,提高了臭氧由气相到液相的扩散溶解速率;解决了气泡在催化剂床层内的滞留而引起的液固传质受阻的问题,增加了催化剂与液相的接触面积,从而提高了催化剂的利用效率;并通过设置外循环增加湍流而强化传质与催化效率;同时外置催化剂增加了臭氧塔的有效水利停留时间,有利于催化反应的进行,并且便于催化剂的维护与更换。

附图说明

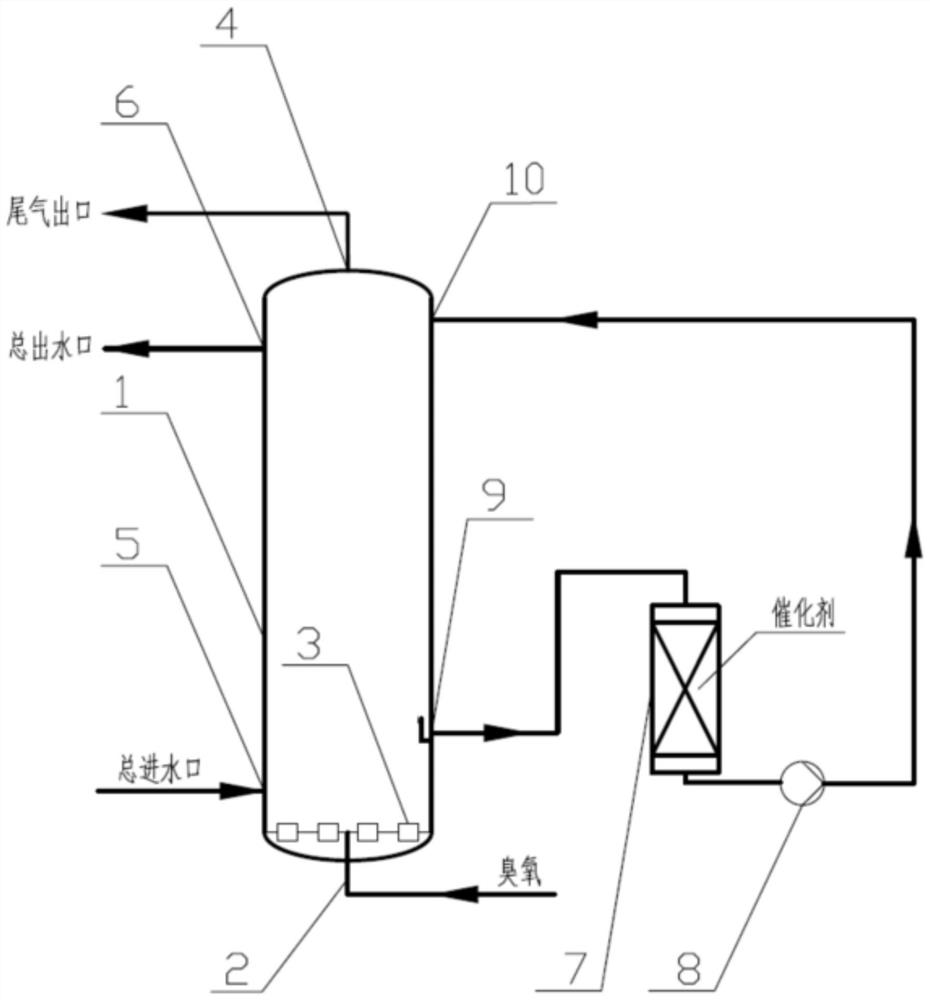

图1为本发明所述外置催化剂臭氧催化反应器的结构图;

图2为本发明中实施例一的污染物去除率对比图;

图3为本发明中实施例二的污染物去除率对比图。

图中:1、臭氧塔;2、臭氧进气口;3、臭氧曝气盘;4、尾气出口;5、总进水口;6、总出水口;7、催化剂罐;8、回流泵;9、回流出口;10、回流入口。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-3,本发明提供一种技术方案:一种外置催化剂臭氧催化反应器,包括:臭氧反应塔、臭氧曝气装置、催化剂罐7和回流泵8,臭氧反应塔包括臭氧塔1、总进水口5和总出水口6、回流出口9和回流入口10、尾气出口4,总进水口5位于臭氧塔1的外壁下部,总出水口6位于臭氧塔1外壁上部;回流出口9位于臭氧塔1外壁下部,回流入口10位于臭氧塔1上部;尾气出口4位于臭氧塔1顶部;

臭氧曝气装置包括臭氧进气口2和臭氧曝气盘3;臭氧进气口2从臭氧塔1底部进入,并与臭氧曝气盘3相连;臭氧曝气盘3位于臭氧塔1内底部,将臭氧气体分散于臭氧塔1内水中;

催化剂罐7的两端分别采用导管与回流出口9、回流泵8入口相连通,回流泵8出口采用导管与回流入口10相连通,以形成臭氧塔1外循环通道,使溶解臭氧的废水进入催化剂罐7与催化剂接触。

进一步改进地,臭氧塔1回流入口10略高于总出水口6,臭氧塔1回流出口9略高于总进水口5,通过外循环泵作用使塔内废水从上向下流动,与塔内上升的臭氧微气泡逆向接触,充分溶解气相中的臭氧。

进一步改进地,尾气出口4的排气管路上设有尾气破坏器。

进一步改进地,臭氧进气口2的末端与臭氧反生气器连接。

进一步改进地,臭氧曝气盘3安装在呈圆形平均分布的布水管上,臭氧曝气盘3为微孔曝气器,且选用钛合金材质微孔曝气器、刚玉材质微孔曝气器中的一种。

进一步改进地,催化剂罐7放置于臭氧反应器塔外部。

进一步改进地,循环泵将溶解臭氧的溶液通过催化剂罐7,实现外循环。

进一步改进地,催化剂罐7中填充有催化剂,且催化剂选用高效活性组分的催化剂,催化剂为负载铁、铜金属的比表面积大的氧化铝球,其粒径在3mm-5mm。

具体地,所述工艺步骤如下:

(1)将待处理的废水通过,总进水口排入到臭氧塔中,废水位于臭氧塔内部且由下至上流通,通过总出水口排出并使用循环泵循环;

(2)臭氧生成装置向臭氧进气口输送臭氧,并通过臭氧曝气盘3输出,产生由下至上流通的臭氧微气泡,与总进水口进入的污水接触形成溶解臭氧的废水;

(3)溶解臭氧的废水在回流泵的作用下进入回流出口,并进入到催化剂罐中,与催化剂罐中的氧化铝球接触,并通过回流入口回到臭氧塔中,由上至下流通并与由下至上流通的臭氧微气泡接触,充分溶解气相中的臭氧;

(4)最后,废气通过尾气出口排出。

实施例一

以特定目标污染物为例,用蒸馏水配置分析纯苯甲酸,至COD在300mg/L。利用传统柱状臭氧反应器与本发明处理苯甲酸溶液。

臭氧投加量为200mg/L,臭氧随苯甲酸溶液同时进入臭氧反应塔中,待塔中液位到达所述装置内循环出口时开启内循环泵,回流比控制在100%。

本实施例催化剂采用负载高效活性组分及催化作用的氧化铝球,催化剂体积与臭氧反应塔中水总体积比为1:7。

具体效果见图2,在相同臭氧投加量及水质的情况下,传统臭氧反应器COD和TOC去除率为45%、33%,本发明装置COD和TOC去除率为78%、66%。

实施例二

以特定目标污染物为例,用蒸馏水配置分析纯苯甲酸,至COD在300mg/L。利用传统柱状内置催化剂臭氧反应器与本发明处理苯甲酸溶液。

臭氧总投加量为200mg/L。传统柱状内置臭氧反应器为直接将催化剂承托于臭氧曝气盘3上方,淹没总进水口5,待进水时开启臭氧曝气;本装置臭氧随苯甲酸溶液同时进入臭氧反应塔中,待塔中液位到达所述装置内循环出口时开启内循环泵,回流比控制在100%。

本实施例催化剂采用负载高效活性组分及催化作用的氧化铝球,催化剂体积与臭氧反应塔中水总体积比为1:7。

于不同臭氧投加量下取样测定COD具体效果见图3。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种外置催化剂臭氧催化反应器及其工艺

- 一种臭氧催化氧化陶瓷膜催化剂、其制备方法、陶瓷膜催化反应器及废水处理工艺