一种精准放料的激光打标机

文献发布时间:2023-06-19 11:50:46

技术领域

本发明属于激光加工设备领域,具体涉及一种精准放料的激光打标机。

背景技术

大幅卷料的打标处理主要是将需要加工的大幅卷料放置在高能量密度的聚焦光束下,利用光热效应使得大幅卷料表面发生氧化等现象,从而在大幅卷料的表面刻画出复杂精美的图案及线条。因为激光加工对大幅卷料的处理具有表面变形量小,加工精度高等特点,激光加工技术在大幅卷料生产领域显得愈发重要。

目前,对大幅卷料的激光加工处理,很多情况下,仍然采取人工上下料的形式进行供料加工,这种大幅卷料激光处理方法不但效率低,而且人为的不确定因素容易导致大幅卷料激光加工过程中,出现大幅卷料定位不准,打标图案重叠、模糊等缺陷,甚至引发安全事故等情况;现有技术中,大幅卷料的激光加工自动化生产过程中,一般采用电动辊轴取代人工上下料,激光加工过程中,需将大幅卷料放置电动辊轴上,电动辊轴按一定转速输送大幅卷料至激光打标机内,因为卷料幅面较大,实际生产中,需人工对卷料幅面铺平理齐,定位无误再进行打标处理,然后再由人工检测大幅卷料的打标质量手动完成成品回收;由于采用电动辊轴进行输送卷料,大幅卷料表面张力影响卷料的褶皱程度,人为干预生产流程部分较多,实际激光加工效率不高,卷料幅面加工精度较差。

因此,针对现有技术中存在的问题,亟需提供一种自动化程度较高的、利于精准放料的激光打标机。

发明内容

针对相关技术中的问题,本发明提出一种精准放料的激光打标机,以克服现有相关技术所存在的上述技术问题。

本发明的技术方案是这样实现的:一种精准放料的激光打标机,包括打标平台和打标装置,

所述打标平台包括送料机构、输送平台和检测装置,

所述送料机构包括用于输送卷料而设置的送料部、接收部、支撑部和供料部,所述支撑部为若干型材相互连接形成的框型结构,所述供料部位于所述支撑部的下部,包括若干供料辊轴,用于供应待打标卷料,所述送料部设置在所述支撑部的上部,用于引导自供料部输送的卷料至接收部,所述接收部设置在所述输送平台沿输送方向的初始端,所述接收部与所述送料部分离布置,用于接收自送料部引导的卷料至输送平台;

所述输送平台包括机架,以及设置在机架上的输送网,所述输送网设有主动输送辊轴、从动输送辊轴以及链网,所述链网表面呈筛网型结构,所述链网的下部联通至通风管路,所述主动输送辊轴与从动输送辊轴通过链网传动连接;

所述检测装置设置在所述输送平台的机架上,包括主动检测模组、从动检测模组、连接轴和若干检测压板,所述主动检测模组、从动检测模组呈镜态对称分别布置在沿所述输送平台输送方向的两侧,所述主动检测模组与从动检测模组通过连接轴同步传输动力,还包括一压板连接板,所述压板连接板横跨所述输送平台,活动联结主动检测模组和从动检测模组,所述压板连接板沿竖直方向上下移动,所述压板连接板下部设有若干检测压板,当压板连接板下压时,与所述输送平台上表面形成预紧力,用于理齐卷料表面褶皱并完成打标定位;

所述打标装置包括打标光路机构、移动平台和抽风机构,所述移动平台与所述输送平台的输送方向相垂直,横跨所述输送网设置在所述输送平台的机架上,位于所述送料机构的下游,所述移动平台设有一移动板,所述移动板沿所述移动平台的延伸方向左右移动,所述打标光路机构设置在所述移动板上,随所述移动板的左右移动实现打标操作,所述打标光路机构包括激光器、光路组件和扫描头,所述激光器的光束出口设有光路组件,所述光路组件与扫描头连通,使得打标激光朝向激光打标机以扫描的方式射出,所述抽风机构设置在所述打标光路机构下方,用于收集激光打标过程中产生的废烟/废气。

在本发明中,通过设置送料机构实现大幅卷料的自动化输送,对应设置送料部及接收部,同步调节大幅卷料所受表面张力的大小,减少大幅卷料表面褶皱程度,提高打标质量;通过设置输送平台实现大幅卷料从送料到打标操作,再从完成打标到收料的自动输送控制,精准定位,提高自动化打标精度;通过设置检测装置,取代人力,实现自动化卷料幅面理齐处理及幅面打标质量检测,提高激光打标效率;通过设置带移动平台的打标装置,实现在大幅卷料幅面左右滑行打标作业,提高打标适用性及打标效率。

优选的,所述送料机构的送料部包括主动送料辊轴、从动送料辊轴和送料电机,所述送料电机与所述主动送料辊轴驱动连接,所述从动送料辊轴与所述支撑部设有送料支点,所述从动送料辊轴绕所述送料支点旋转与所述主动送料辊轴相抵,对所述主动送料辊轴表面形成预紧力,所述卷料从所述主动送料辊轴与所述从动送料辊轴之间间隙输送而出;通过独立设置送料电机,稳定提供卷料的输送力矩,减少大幅卷料的表面褶皱程度。

优选的,所述送料机构的接收部包括主动接收辊轴、从动接收辊轴和接收电机,所述接收电机与所述主动接收辊轴驱动连接,所述从动接收辊轴与所述支撑部设有接收支点,所述从动接收辊轴绕所述接收支点旋转与所述主动接收辊轴相抵,对所述主动接收辊轴表面形成预紧力,所述卷料从所述主动接收辊轴与所述从动接收辊轴之间间隙输送而出;通过独立设置接收电机,稳定提供卷料的输送力矩,协同送料部同步减少大幅卷料的表面褶皱程度,提高打标质量。

进一步优选的,所述送料机构还包括若干过渡辊轴,所述若干过渡辊轴与所述支撑部转动连接,所述若干过渡辊轴设置在所述供料部与所述送料部之间,其水平位置高于所述供料部且低于所述送料部所处的水平位置。

进一步优选的,所述供料部、若干过渡辊轴、送料部及接收部之间分隔出的相邻的两段卷料之间相对于水平方向形成夹角α,0°<α<90°;相邻两段卷料之间设置包角,保证卷料表面所受张力平衡,减少卷料褶皱。

优选的,所述输送网的主动输送辊轴由设置在支架下部的驱动组件驱动,所述驱动组件包括主动轮、从动轮、传动链和驱动电机,所述主动轮与从动轮通过传动链传动连接,所述从动轮与主动输送辊轴通过键连接,为输送平台的卷料输送提供动力;

所述输送网还包括若干调节辊轴,所述若干调节辊轴设置在所述链网的内部,位于所述主动输送辊轴和从动输送辊轴之间,用于调节链网的张紧程度。

优选的,所述检测装置的主动检测模组包括主动模组传动部、主动模组型材、主动模组皮带和主动模组滑块,所述主动模组型材沿型材延伸方向,设有朝面向上的凹槽,所述凹槽滑动连接有主动模组皮带,所述主动模组传动部设置在所述主动模组型材延伸方向的一端,与所述主动模组皮带传动连接,所述主动模组滑块与所述主动模组皮带固定连接,所述主动模组滑块通过所述主动模组皮带沿所述主动模组型材延伸方向,在所述主动模组传动部的驱动作用下前后滑动;

所述检测装置的从动检测模组包括从动模组传动部、从动模组型材、从动模组皮带和从动模组滑块,所述从动模组传动部通过所述连接轴接收所述主动模组传动部输送的动力,

所述从动模组型材沿型材延伸方向,设有朝面向上的凹槽,所述凹槽滑动连接有从动模组皮带,所述从动模组传动部设置在所述从动模组型材延伸方向的一端,与所述从动模组皮带传动连接,所述从动模组滑块与所述从动模组皮带固定连接,所述从动模组滑块通过所述从动模组皮带沿所述从动模组型材延伸方向,在所述从动模组传动部的驱动作用下前后滑动。

进一步优选的,所述检测装置还包括一磁栅尺和磁栅读数头,所述磁栅读数头的感应头朝面向外,设置在所述主动模组滑块或从动模组滑块上,随滑块的前后滑动而实现位移,所述磁栅尺对应设置在所述磁栅读数头的感应头处,用于测量所述滑块的位移量。

优选的,所述激光打标机还包括一防护罩,所述防护罩设置在所述输送平台上,位于所述输送平台沿输送方向的末端,所述防护罩为框架结构,设有若干观察窗口。

优选的,所述移动平台还包括基座,以及设置在基座上的螺母、丝杆和移动电机,所述移动电机与所述丝杆驱动连接,所述丝杆与螺母传动连接,所述螺母与移动板相固定,通过移动电机的转动实现螺母的左右移动,带动移动板的位移。

本发明的有益效果:

(1)通过设置送料机构实现大幅卷料的自动化输送,对应设置送料部及接收部,同步调节大幅卷料所受表面张力的大小,减少大幅卷料表面褶皱程度,提高打标质量;

(2)通过设置输送平台实现大幅卷料从送料到打标操作,再从完成打标到收料的自动输送控制,精准定位,提高自动化打标精度;

(3)通过设置检测装置,取代人力,实现自动化卷料幅面理齐处理及幅面打标质量检测,提高激光打标效率;

(4)通过设置带移动平台的打标装置,实现在大幅卷料幅面左右滑行打标作业,提高打标适用性及打标效率。

附图说明

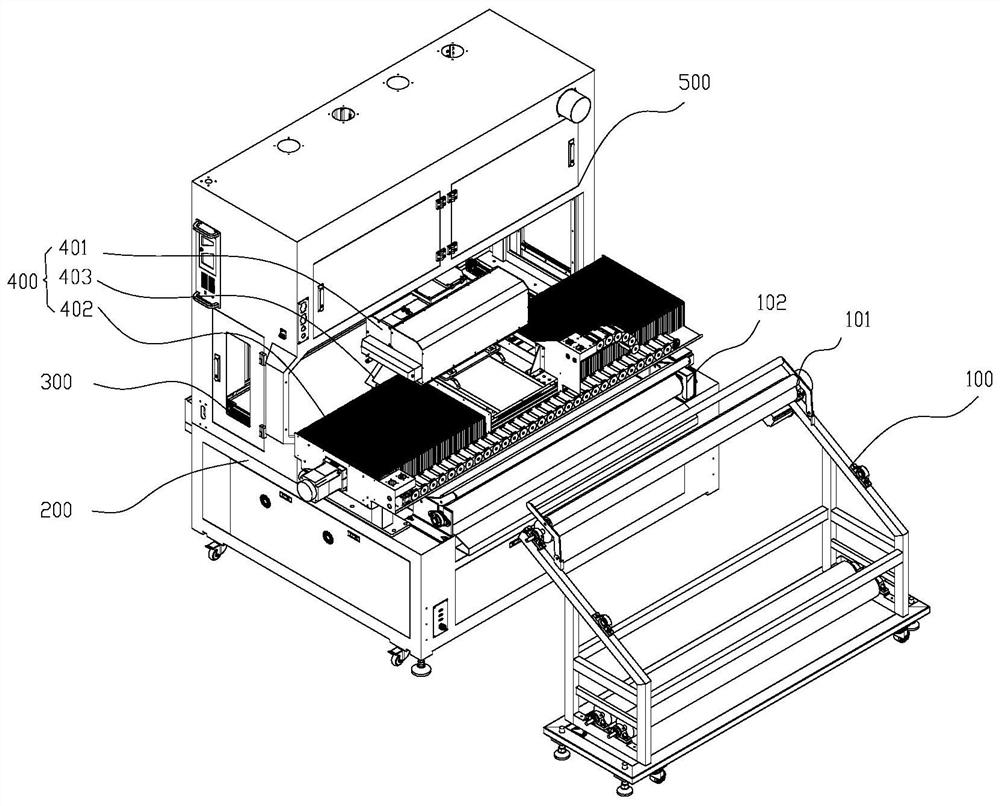

图1为本发明的结构示意图;

图2为本发明的侧视图;

图3为本发明的送料机构、输送平台及检测装置的结构示意图;

图4为本发明的送料机构的结构示意图;

图5为本发明的送料机构的工作原理图;

图6为本发明的输送平台的结构示意图;

图7为本发明的输送平台的剖面示意图;

图8为本发明的检测装置的结构示意图;

图9为本发明的打标装置的结构示意图;

图10为本发明的打标装置的移动平台的结构示意图;

图11为本发明的打标装置的移动平台的俯视图;

图12为本发明的打标光路机构的工作原理图;

附图标记:

100、送料机构;101、送料部;1011、送料电机;1012、主动送料辊轴;1013、从动送料辊轴;1014、送料支点;102、接收部;1021、接收电机;1022、主动接收辊轴;1023、从动接收辊轴;1024、接收支点;103、支撑部;104、供料部;1041、第一供料辊轴;1042、第二供料辊轴;105、过渡辊轴;

200、输送平台;201、输送网;2011、主动输送辊轴;2012、从动输送辊轴;2013、链网;2014、通风管路;2015、调节辊轴;2016、驱动组件;2016a、主动轮;2016b、传动链;2016c、从动轮;2016d、驱动电机;202、机架;203、控制装置;

300、检测装置;301、主动检测模组;3011、主动模组传动部;3012、主动模组型材;3013、主动模组皮带;3014、主动模组气缸;3015、主动模组滑块;302、从动检测模组;3021、从动模组传动部;3022、从动模组型材;3023、从动模组皮带;3024、从动模组气缸;3025、从动模组滑块;303、左联轴器;304、连接轴;305、右联轴器;3061、磁栅尺;3062、磁栅读数头;3071、第一检测压板;3072、第二检测压板;3073、第三检测压板;3074、压板连接板;

400、打标装置;401、打标光路机构;4011、激光器;4012、光路组件;4012a、凸透镜;4012b、凹透镜;4013、扫描头;4013a、X反射镜;4013b、Y反射镜;402、移动平台;4021、移动板;4022、光路连接板;4023、螺母;4024、丝杆;4025、第一轴承座;4026、第二轴承座;4027、移动电机;4028、拖链;4029、基座;403、抽风机构;4041、左风琴罩;4042、右风琴罩;

500、防护罩;

J01、卷料。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1-图12所示,一种精准放料的激光打标机,包括打标平台和打标装置400,

所述打标平台包括送料机构100、输送平台200和检测装置300,

所述送料机构100包括用于输送卷料J01而设置的送料部101、接收部102、支撑部103和供料部104,所述支撑部103为若干型材相互连接形成的框型结构,所述供料部104位于所述支撑部103的下部,包括若干供料辊轴,用于供应待打标卷料J01,所述送料部101设置在所述支撑部103的上部,用于引导自供料部104输送的卷料J01至接收部102,所述接收部102设置在所述输送平台200沿输送方向的初始端,所述接收部102与所述送料部101分离布置,用于接收自送料部101引导的卷料J01至输送平台200;

在本实施例中,所述供料部104包括第一供料辊轴1041和第二供料辊轴1042,所述第一供料辊轴1041与第二供料辊轴1042结构相同,两个供料辊轴的中心轴位于同一水平面上,分别与所述支撑部103通过轴承座转动连接。

在本实施例中,所述送料机构100的送料部101包括主动送料辊轴1012、从动送料辊轴1013和送料电机1011,所述送料电机1011与所述主动送料辊轴1012驱动连接,所述从动送料辊轴1013与所述支撑部103设有送料支点1014,所述从动送料辊轴1013绕所述送料支点1014旋转与所述主动送料辊轴1012相抵,所述从动送料辊轴1013与所述支撑部103通过弹簧连接,对所述主动送料辊轴1012表面形成预紧力,所述卷料J01从所述主动送料辊轴1012与所述从动送料辊轴1013之间间隙输送而出;通过独立设置送料电机1011,稳定提供卷料J01的输送力矩,减少大幅卷料J01的表面褶皱程度。

所述送料机构100的接收部102包括主动接收辊轴1022、从动接收辊轴1023和接收电机1021,所述接收电机1021与所述主动接收辊轴1022驱动连接,所述从动接收辊轴1023与所述支撑部103设有接收支点1024,所述从动接收辊轴1023绕所述接收支点1024旋转与所述主动接收辊轴1022相抵,所述从动接收辊轴1023与所述支撑部103通过弹簧连接,对所述主动接收辊轴1022表面形成预紧力,所述卷料J01从所述主动接收辊轴1022与所述从动接收辊轴1023之间间隙输送而出;通过独立设置接收电机1021,稳定提供卷料J01的输送力矩,协同送料部101同步减少大幅卷料J01的表面褶皱程度,提高打标质量。

在本实施例中,所述送料机构100还包括一过渡辊轴105,所述过渡辊轴105与所述支撑部103通过轴承座转动连接,所述过渡辊轴105设置在所述供料部104与所述送料部101之间,其水平位置高于所述供料部104且低于所述送料部101所处的水平位置。

优选的实施例中,所述供料部104、过渡辊轴105、送料部101及接收部102之间分隔出的相邻的两段卷料J01之间相对于水平方向形成夹角α,0°<α<90°;相邻两段卷料J01之间设置包角,保证卷料J01表面所受张力平衡,减少卷料J01褶皱。

所述输送平台200包括机架202,以及设置在机架202上的控制装置203和输送网201,所述输送网201设有主动输送辊轴2011、从动输送辊轴2012以及链网2013,所述链网2013表面呈筛网型结构,所述链网2013的下部联通至通风管路2014,所述通风管路2014用于吸附定位所述链网2013平铺的卷料J01以及吸附收集激光打标过程中产生的废料/粉尘,所述主动输送辊轴2011与从动输送辊轴2012通过链网2013传动连接,由控制装置203调节主动输送辊轴2011的启停;

在本实施例中,所述输送网201的主动输送辊轴2011由设置在支架下部的驱动组件2016驱动,所述驱动组件2016包括主动轮2016a、从动轮2016c、传动链2016b和驱动电机2016d,所述主动轮2016a与从动轮2016c通过传动链2016b传动连接,所述从动轮2016c与主动输送辊轴2011通过键连接,为输送平台200的卷料J01输送提供动力;

所述输送网201还包括若干调节辊轴2015,在本实施例中,所述调节辊轴2015数量优选为2个,所述调节辊轴2015设置在所述链网2013的内部,位于所述主动输送辊轴2011和从动输送辊轴2012之间,用于调节链网2013的张紧程度;输送网201工作时,通过驱动电机2016d提供动力,转动扭矩经主动轮2016a传导至从动轮2016c,所述从动轮2016c通过键传动,驱动主动输送辊轴2011,支持输送网201的输送作业;通过设置输送平台200实现大幅卷料J01从送料到打标操作,再从完成打标到收料的自动输送控制,精准定位,提高自动化打标精度。

所述检测装置300设置在所述输送平台200的机架202上,包括主动检测模组301、从动检测模组302、连接轴304和若干检测压板,所述主动检测模组301、从动检测模组302呈镜态对称分别布置在沿所述输送平台200输送方向的两侧,所述主动检测模组301与从动检测模组302通过左联轴器303、连接轴304及右联轴器305同步传输动力,

还包括一压板连接板3074,所述压板连接板3074横跨所述输送平台200,活动联结主动检测模组301和从动检测模组302,在本实施例中,所述主动检测模组301上设有主动模组气缸3014,所述从动检测模组302上设有从动模组气缸3024,分别与所述压板连接板3074的两端连接固定,通过气缸的升缩杆同步上下位移实现所述压板连接板3074沿竖直方向上下移动,所述压板连接板3074下部设有若干检测压板,优选数量为3个,包括第一检测压板3071、第二检测压板3072和第三检测压板3073,当压板连接板3074下压时,与所述输送平台200上表面形成预紧力,用于理齐卷料J01表面褶皱并完成打标定位;

在本实施例中,所述检测装置300的主动检测模组301包括主动模组传动部3011、主动模组型材3012、主动模组皮带3013和主动模组滑块3015,所述主动模组型材3012沿型材延伸方向,设有朝面向上的凹槽,所述凹槽滑动连接有主动模组皮带3013,所述主动模组传动部3011设置在所述主动模组型材3012延伸方向的一端,与所述主动模组皮带3013传动连接,所述主动模组滑块3015与所述主动模组皮带3013固定连接,所述主动模组滑块3015通过所述主动模组皮带3013沿所述主动模组型材3012延伸方向,在所述主动模组传动部3011的驱动作用下前后滑动;

所述检测装置300的从动检测模组302包括从动模组传动部3021、从动模组型材3022、从动模组皮带3023和从动模组滑块3025,所述从动模组传动部3021通过所述连接轴304接收所述主动模组传动部3011输送的动力,

所述从动模组型材3022沿型材延伸方向,设有朝面向上的凹槽,所述凹槽滑动连接有从动模组皮带3023,所述从动模组传动部3021设置在所述从动模组型材3022延伸方向的一端,与所述从动模组皮带3023传动连接,所述从动模组滑块3025与所述从动模组皮带3023固定连接,所述从动模组滑块3025通过所述从动模组皮带3023沿所述从动模组型材3022延伸方向,在所述从动模组传动部3021的驱动作用下前后滑动;

优选的实施例中,所述检测装置300还包括一磁栅尺3061和磁栅读数头3062,所述磁栅读数头3062的感应头朝面向外,设置在所述主动模组滑块3015或从动模组滑块3025上,随滑块的前后滑动而实现位移,所述磁栅尺3061对应设置在所述磁栅读数头3062的感应头处,用于测量所述滑块的位移量;通过设置检测装置300,取代人力,实现自动化卷料J01幅面理齐处理及幅面打标质量检测,提高激光打标效率。

所述打标装置400包括打标光路机构401、移动平台402和抽风机构403,

所述移动平台402与所述输送平台200的输送方向相垂直,横跨所述输送网201设置在所述输送平台200的机架202上,位于所述送料机构100的下游,所述移动平台402包括基座4029,以及设置在基座4029上的螺母4023、丝杆4024、移动电机4027及移动板4021,所述基座4029的两端还设有第一轴承座4025和第二轴承座4026,所述丝杆4024的两端与第一轴承座4025和第二轴承座4026对应安装,所述移动电机4027与所述丝杆4024驱动连接,所述丝杆4024与螺母4023传动连接,所述螺母4023与移动板4021相固定,通过移动电机4027的转动实现螺母4023的左右移动,带动移动板4021的位移,所述移动板4021还固定有一光路连接板4022,光路连接板4022上安装有打标光路机构401;

所述打标光路机构401随所述移动板4021的左右移动实现打标操作,所述打标光路机构401包括激光器4011、光路组件4012和扫描头4013,所述激光器4011的光束出口设有光路组件4012,在本实施例中,所述光路组件4012包括一固定安装的凹透镜4012b和一活动的凸透镜4012a,所述光路组件4012与扫描头4013连通,使得打标激光朝向激光打标机以扫描的方式射出,

所述扫描头4013包括依次设置的X反射镜4013A和Y反射镜4013B,所述X反射镜4013A处设有X电机(图示未标出),X电机的输出轴与X反射镜4013A传动连接;所述Y反射镜4013B处设有Y电机(图示未标出),Y电机的输出轴与Y反射镜4013B传动连接;所述X反射镜4013A镜面平面与Y反射镜4013B的镜面平面相互异面垂直,打标激光依次射至X反射镜4013A和Y反射镜4013B上,经过X反射镜4013A和Y反射镜4013B改变方向后,使打标激光以扫描的方式朝向输送平台200射出。

所述抽风机构403设置在所述打标光路机构401下方,用于收集激光打标过程中产生的废烟/废气。

优选的实施例中,所述激光打标机还包括一防护罩500,所述防护罩500设置在所述输送平台200上,位于所述输送平台200沿输送方向的末端,所述防护罩500为框架结构,设有若干观察窗口,便于实时监测激光打标机的打标操作。

通过本发明的上述方案,在具体应用中,所述卷料J01设置在所述送料机构100的供料部104上,卷料J01经过过渡辊轴105引导至送料部101,在送料部101设置的送料电机1011的驱动调节下,稳步精准地牵引至设置在输送平台200上的接收部102,协同接收部102的接收电机1021的驱动调节,完成供料;所述卷料J01由接收部102的接收电机1021驱动进一步输送卷料J01至输送平台200的输送网201上,所述卷料J01进入输送网201时,由控制装置203控制抽风管路启动,将大幅舒展的卷料J01吸附定位在所述输送网201的链网2013上,所述链网2013沿输送平台200的输送方向移动卷料J01幅面至打标区域,同时,控制装置203同步控制主动模组气缸3014和从动模组气缸3024回收伸缩杆,将检测压板下压至输送网201上形成预紧力,所述检测压板在主动模组滑块3015和从动模组滑块3025的带动下向输送方向移动,理齐大幅卷料J01表面褶皱且实现卷料J01打标定位,此时,控制装置203根据磁栅尺3061及磁栅读数头3062反馈的读数计算确定检测压板的位移数据,同步反馈至输送平台200的驱动电机2016d,调节驱动电机2016d的转速,实现精准推送,完成打标前序定位操作;打标装置400按预定程序进行打标作业,打标装置400设置在移动平台402上,可沿垂直于输送方向,左右滑动完成卷料J01的大幅面跨度打标操作,当检测压板移动到中止位置时,打标装置400停止作业,输送网201停止推送,同时,控制装置203同步控制主动模组气缸3014和从动模组气缸3024伸出伸缩杆,检测压板上移离开输送网201上表面,检测压板在主动模组滑块3015和从动模组滑块3025的带动下复位至起始位置时,打标装置400重新打标操作,进行下一轮作业循环,实现大幅卷料J01的连续打标作业。

根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对发明构成任何限制。

- 一种精准放料的激光打标机

- 紧凑型全自动IC料条激光打标机的抓放料装置