一种盖板玻璃耐液压测试装置及方法

文献发布时间:2023-06-19 11:52:33

技术领域

本发明属于玻璃生产制造技术领域,具体属于一种盖板玻璃耐液压测试装置及方法。

背景技术

盖板玻璃装配在显示模组外表面且与显示模组间留有较小间隙,以降低因盖板玻璃挤压变形、破损造成显示模组受损或功能失效。而移动显示终端的轻薄化对间隙提出了不断减小的需求,即要求盖板玻璃受到外来压力产生的最大形变量越小越好。因此,准确获知盖板玻璃受冲击、压力形变量是设计缓冲间隙预留量必须考虑的重要因素。

盖板玻璃耐冲击、抗折弯性能可通过落球实验、静压测试验证。但是一些显示终端、仪器有时会处于水下环境中,需要测试盖板玻璃耐液压能力,即盖板玻璃受液体压力产生变形量的测试、盖板玻璃受液压破裂时的极限压力测试。保证变形量应控制在一定的范围内,以免盖板玻璃受液压形变量过大或破损对内部的显示组件造成损伤。盖板玻璃的变形量、极限压力与盖板玻璃类型、厚度、形状、加工质量等因素有关,以上因素对盖板玻璃耐液体压力性能影响,需要通过测试验证。

目前,盖板玻璃行业对盖板保护玻璃性能关注点主要放在了盖板玻璃耐划伤、抗冲击、耐折弯性能上,评估盖板玻璃抗破损性能的检测项目主要包括4PB(4杆静压)、落球等方法。其中,4PB可以对玻璃表面的弯曲强度进行评估,落球对玻璃表面受到刚性冲击时的破坏能量进行评估。以上测试方法分别从韧性、刚性的角度评估了盖板玻璃的强度性能,但是对于玻璃受到液体压力时引起的动态形变量、耐液体极限压力无法进行评估,而受液体压力产生的形变量、密封性是盖板玻璃与内部显示器件间距设计的重要参数。

在受到液体压力的情况下,盖板玻璃的变形量越小、耐液体极限压强越大,其对显示终端内部元器件的保护能力更强。然而现有技术中并没有对盖板玻璃受到液体压强产生的变形量进行测量的仪器和方法。

发明内容

为了解决现有技术中存在的问题,本发明提供一种盖板玻璃耐液压测试装置及方法,结构简单,能够有效测量盖板玻璃的耐液压能力。

为实现上述目的,本发明提供如下技术方案:

一种盖板玻璃耐液压测试装置,包括液体增压装置、玻璃测试治具、压强传感器、激光位移传感器和壳体;

所述液体增压装置、玻璃测试治具和激光位移传感器均设置在壳体内部;

所述待测玻璃设置在玻璃测试治具中,所述玻璃测试治具与壳体之间密封形成液体压强测试腔,所述液体增压装置的腔体内部设置有加压液体,所述液体增压装置的腔体连通液体压强测试腔,所述液体压强测试腔的内部设置有压强传感器,所述激光位移传感器设置在壳体上,所述激光位移传感器的探头指向待测玻璃。

优选的,所述壳体呈圆柱状,所述圆柱状壳体的外侧设置有支架,所述壳体绕圆柱的中心轴线在支架上进行旋转;所述壳体与支架之间通过旋转定位块进行固定。

优选的,所述液体增压装置包括第二手轮、活塞、活塞杆和缸筒;

所述活塞杆上设置有螺纹,所述活塞杆与壳体之间进行螺纹连接,所述第二手轮设置在活塞杆的一端,活塞杆的另一端设置有活塞,所述活塞插入缸筒中密封连接形成液压腔,所述液压腔内部设置有加压液体,所述液压腔连通液体压强测试腔。

优选的,所述玻璃测试治具与待测玻璃和壳体的连接部位均设置有密封圈。

优选的,所述液体增压装置的加压腔和液体压强测试腔之间通过限流导管连接。

优选的,所述压强传感器的探头与待测玻璃之间的间隔距离为1mm-20mm。

优选的,所述加压液体采用染色水。

优选的,所述玻璃测试治具采用胶木或有机玻璃制成。

一种盖板玻璃耐液压测试方法,其特征在于,基于上述任意一项所述的一种盖板玻璃耐液压测试装置,包括以下过程,将待测玻璃设置在玻璃测试治具上,将玻璃测试治具安装到壳体上密封形成液体压强测试腔;将液体增压装置中的加压液体从加压腔压入液体压强检测腔,待测玻璃表面压强逐步上升,待测玻璃受加压液体的压力产生形变,激光位移传感器实时测量待测玻璃的形变量,压强传感器实时测量加压液体的压强,直至待测玻璃破碎。

优选的,具体包括以下步骤,

步骤1,将待测玻璃安装在玻璃测试治具上;

步骤2,旋转壳体,将玻璃测试治具安装在壳体上密封形成液体压强测试腔;

步骤3,旋转壳体,使得液体压强测试腔在玻璃测试治具的下方,启动压强传感器进行液体压强检测,启动激光位移传感器进行玻璃形变量检测;

步骤4,旋转第二手轮推动活塞,将加压液体挤压进入液体压强测试腔,当加压液体进入液体压强测试腔时,检查待测玻璃与玻璃测试治具之间的密封;

步骤5,旋转壳体,使得液体压强测试腔在玻璃测试治具的上方,继续旋转第二手轮推动活塞增大待测玻璃的表面压强,实时记录液体压强、玻璃形变量并生成图表,直至待测玻璃破碎。

与现有技术相比,本发明具有以下有益的技术效果:

本发明提供一种盖板玻璃耐液压测试装置,通过将待测玻璃粘附在玻璃测试治具,采用液体增压装置施加液压,通对形成液体压强测试腔进行持续加压,在待测玻璃表面模拟出不同水深压强,测试计算并输出玻璃表面液体压强数据;采用激光位移传感器精确测试盖板玻璃瞬时形变量并输出数据,将形变量与液体压强相对应,能够准确得出盖板玻璃的耐液压能力。

进一步的,通过设置圆柱状壳体,并在壳体的外侧设置支架,使得壳体以圆柱的中心轴线在支架上进行旋转,方便装卸玻璃测试治具,避免玻璃掉落。

进一步的,通过采用手动式的液体增压装置,结构简单,方便进行试验,能够减少试验装置的成本。

进一步的,通过玻璃测试治具与待测玻璃和壳体的连接部位设置密封圈,增加液体的密封效果,防止加压液体外溢。

进一步的,通过采用限流导管连接液体增压装置的加压腔和液体压强测试腔,使液体压强测试腔的压强稳定增加,避免待测玻璃破损时加压液体溅射冲击激光传感器,造成仪器损伤。

进一步的,通过采用染色水做为加压液体,方便进行观察液体是否会泄漏,避免存在泄漏时影响测试结果。

附图说明

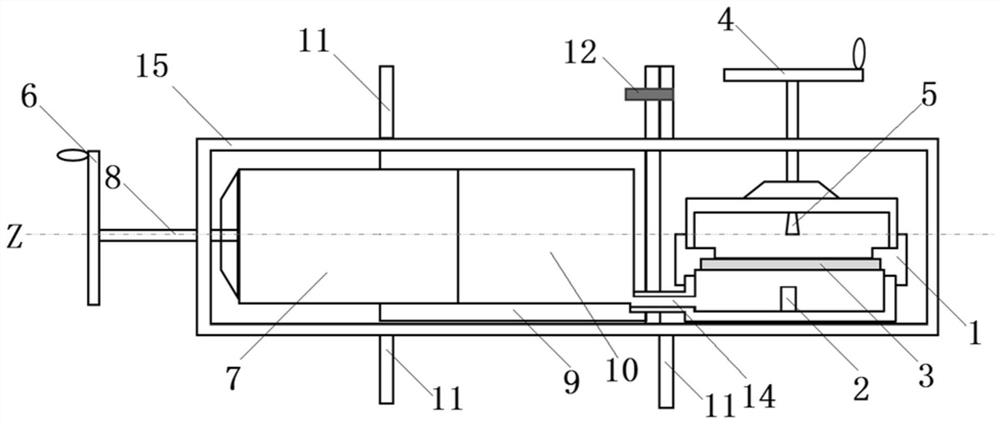

图1为本发明一种盖板玻璃耐液压测试装置剖面示意图;

图2为本发明一种盖板玻璃耐液压测试装置俯视示意图;

图3为本发明形变量测试腔、玻璃测试治具、液压测试腔剖面示意图;

图4为本发明形变量测试腔仰视示意图;

图5为本发明玻璃测试治具俯视示意图;

图6为本发明液体压强测试腔俯视示意图;

附图中:1为玻璃测试治具,2为压强传感器,3为待测玻璃,4为第一手轮,5为激光位移传感器,6为第二手轮,7为活塞,8为活塞杆,9为缸筒,10为加压液体,11为支架,12为旋转定位块,13为密封圈,14为限流导管,15为壳体。

具体实施方式

下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

本发明提供了一种盖板玻璃耐液压测试装置,包括液体增压装置、玻璃测试治具1、压强传感器2、激光位移传感器5和壳体15;液体增压装置、玻璃测试治具1和激光位移传感器5均设置在壳体15内部。

待测玻璃3设置在玻璃测试治具1中,玻璃测试治具1与壳体15之间密封形成液体压强测试腔,液体增压装置的腔体内部设置有加压液体10,液体增压装置的腔体连通液体压强测试腔,液体压强测试腔的内部设置有压强传感器2,激光位移传感器5设置在壳体15上,激光位移传感器5的探头指向待测玻璃3的中心或其他测试位置。

液体增压装置和压强传感器2形成液体压力产生及测试系统,用于对待测玻璃3施加液体压强并通过实时测量计算获得玻璃表面液体压强;玻璃测试治具1形成测试样品装配治具,用于固定待测玻璃3;激光位移传感器5形成玻璃形变测试系统,用于测量待测玻璃3的形变数据。本发明提供了一种通过对液体持续加压,在待测玻璃3表面模拟出不同水深压强,测试计算并输出玻璃表面液压数据的装置;采用非接触高频度采集数据的激光位移传感器5精确测试待测玻璃3瞬时形变量并输出数据,将形变量与液体压强相对应。通过非接触式激光位移传感器测试玻璃形变量。自动记录液体压强数据、玻璃形变量数据,并通过软件将测试的数据转变成更为直观的曲线图形。

本发明提供了一种盖板玻璃耐液压测试方法,主要包括以下过程,将待测玻璃3四周粘附、密封在对应尺寸的玻璃测试治具1上,将玻璃测试治具1安装到壳体15上密封形成液体压强测试腔;将液体增压装置中的加压液体10从加压腔压入液体压强检测腔,待测玻璃3表面压强逐步上升,压强传感器2实时测量加压液体10的压强并计算得到玻璃表面液体压强,待测玻璃3受加压液体10的压力产生形变,激光位移传感器5实时测量待测玻璃3的形变量,直至待测玻璃3破碎。

实施例

如图1和图2所示,本发明一种盖板玻璃耐液压测试装置包括液体增压装置、玻璃测试治具1、压强传感器2、待测玻璃3、激光位移传感器5、支架11、旋转定位块12、密封圈13、限流导管14和壳体15。

液体增压装置、玻璃测试治具1、压强传感器2和激光位移传感器5均设置在的壳体15内部;玻璃测试治具1设置在压强传感器2和激光位移传感器5之间,玻璃测试治具1与压强传感器2之间形成液体压强测试腔,玻璃测试治具1与激光位移传感器5之间形成玻璃形变测试腔。

如图3和图4所示,激光位移传感器5可以直接设置在壳体15上,激光位移传感器5的探头指向待测玻璃3的中心或其他测试位置。激光位移传感器5也可设置在玻璃中心形成玻璃形变测试腔,玻璃形变测试腔上设置有螺杆,螺杆的端部设置有第一手轮4,螺杆与壳体15之间进行螺纹连接。在实验过程中,可以旋转第一手轮4,通过螺杆组件推进玻璃形变测试腔,使玻璃测试治具1与液体压强测试腔之间压紧密封。

如图5和图6所示,待测玻璃3设置在玻璃测试治具1中,玻璃测试治具1与壳体15之间密封形成液体压强测试腔,液体增压装置的腔体内部设置有加压液体10,液体增压装置的腔体通过限流导管14连通液体压强测试腔,液体压强测试腔的内部设置压强传感器2,压强传感器2对待测玻璃3承受的压强进行监测记录。

本实施例的液体增压装置选择手动活塞7形式,也可采用全自动的液压缸或其他液体加压装置进行试验加压,本实施例中的液体增压装置包括第二手轮6、活塞7、活塞杆8和缸筒9;活塞杆8上设置有螺纹,活塞杆8与壳体15之间进行螺纹连接,第二手轮6设置在活塞杆8的一端,活塞杆8的另一端设置有活塞7,活塞7插入缸筒9中密封连接形成液压腔,液压腔内部设置有加压液体10,液压腔连通液体压强测试腔,在实验过程中通过旋转第二手轮6,进而推动活塞7挤压内部的加压液体10,进而增大液压。采用手动式的液体增压装置,结构简单,方便进行试验,能够减少试验装置的成本。

本实施例中的壳体15呈圆柱状,圆柱状壳体15的外侧设置有支架11,壳体15以圆柱的中心轴线即图1中的Z轴在支架11上进行旋转;通过旋转可将液体压强测试腔、玻璃测试治具、玻璃形变量测试腔从上到下的顺序翻转,为方便说明将玻璃形变测试腔在上、液体压强测试腔在下定义为Y

本实施例的玻璃测试治具1采用胶木或有机玻璃等材料制成,材料较为坚硬牢固且可按规定尺寸CNC精雕,玻璃测试治具1的开孔形状、尺寸应与待测玻璃形状、尺寸、厚度对应,待测玻璃3与玻璃测试治具1的粘合搭接尺寸、密封性能等应符合终端装配要求。玻璃测试治具1与液体压强测试腔壁接触处、待测玻璃接触处均安装有密封圈13,防止液体外溢。

待测玻璃3的受压面受液体压力另一面产生产生局部向位移,盖板玻璃受液体压力未破损前形变主要表现为局部位移,中心位移量最大。采用非接触激光位移传感器测试玻璃中心位置形变量,高频度采集玻璃中心部位瞬时形变量数据,测试位置可以是单点、多点或局部的面。

液体压强测试腔中安装液体压强传感器2,对应待测玻璃3中部位置,本实施例中选择压强传感器2测试面与待测玻璃表面距离h范围为1mm-20mm,本实施例中优选5mm。

玻璃形变量测试腔底部安装激光形变量传感器,对应待测玻璃3中部位置,主要测试玻璃中心部位形变量。液体压强传感器2测试、计算输出玻璃表面液压数据,通过软件绘制玻璃表面液体压强曲线图表。

激光位移传感器5高频率(100/200/500/1000us可选的采样周期)采样收集玻璃样品形变量,玻璃破损前形变量为最大形变量。测试数据输出至电脑并绘制图表,该图表可以显示液体压强与玻璃形变量的对应关系。

液体压强传感器2测试端面与待测玻璃3有一定距离,测试时待测玻璃3表面压强与液体压强传感器2测试数据存在差值。

当玻璃处于传感器测试面下方时即测试装置采用Y

玻璃表面压强为P=测试压强+ρgh;

ρ---液体密度,单位kg/m

g----9.8N/kg;

h---测试面到玻璃面高度差,单位m。

本实施例不采用玻璃在上、压力测试头在下方向测试即Y

本发明一种盖板玻璃耐液压测试方法的具体操作过程包括以下步骤:

步骤1,将待测玻璃3黏贴在对应的玻璃测试治具1上。

步骤2,将壳体15调整为Y

步骤3,启动压强传感器2进行液体压强检测,启动激光位移传感器5进行玻璃形变量检测。

步骤4,将壳体15调整为Y

步骤5,将壳体15绕Z轴旋转180°调整为Y

- 一种盖板玻璃耐液压测试装置及方法

- 一种盖板玻璃抗弯曲强度测试的自动定位装置及方法