换热器

文献发布时间:2023-06-19 11:52:33

技术领域

本申请涉及热交换技术领域,尤其涉及一种换热器。

背景技术

相关的换热器需要在集流件上安装支架,但支架与集流件连接不当时,容易导致支架和集流件的表面不能较好地贴合在一起,提高了发生相对滑动的几率。

发明内容

鉴于存在的上述问题,本申请提供了一种换热器,支架与集流件能较好地贴合,减少了发生相对滑动的几率。

为了达到上述目的,本申请采用以下技术方案:

本申请提供了一种换热器,包括:集流件、换热件和支架,所述集流件和所述换热件固定连接,且所述集流件的内腔和所述换热件的内腔连通;

所述集流件的外侧设置有连接部,所述支架包括第一连接板,所述第一连接板与所述连接部贴合,所述连接部包括限位槽和形成所述限位槽的槽壁,所述限位槽的槽口朝向所述第一连接板,所述第一连接板于所述限位槽相对处设置有定位凸起,所述定位凸起容置于所述限位槽内。

在本申请提供的换热器中,集流件的连接部设置有限位槽,所述第一连接板于所述限位槽相对处设置有定位凸起,定位凸起和限位槽的配合定位使所述第一连接板能与所述连接部较好地贴合,不容易相对滑动。

在一种可能的实施例中,所述限位槽的深度大于所述集流件的壁厚,所述槽壁凸出于所述集流件的内壁。

在一种可能的实施例中,所述限位槽包括相对设置的第一端和第二端,所述限位槽的槽口位于所述第一端,所述槽壁的底部位于所述第二端,所述第一端的直径小于所述第二端的直径。

在一种可能的实施例中,所述限位槽呈圆锥形或楔形。

在一种可能的实施例中,所述定位凸起与所述槽壁过盈连接。

在一种可能的实施例中,所述第一连接板为弧形板,所述第一连接板包括外弧壁和内弧壁,所述定位凸起凸出于所述内弧壁,所述连接部具有与所述第一连接板的内弧壁相配的弧形表面。

在一种可能的实施例中,所述第一连接板沿所述定位凸起设置有凹槽,所述凹槽的槽口位于所述外弧壁上。

在一种可能的实施例中,所述支架还包括第二连接板,所述第二连接板与所述第一连接板固定连接,或,所述第二连接板和所述第一连接板为一体成型结构。

在一种可能的实施例中,所述第二连接板连接在所述第一连接板的外弧壁上,并将所述外弧壁分隔为两个对称的区域。

在一种可能的实施例中,所述集流件包括第一集流管、第二集流管,换热件包括多个间隔且平行设置的换热管,换热管位于所述第一集流管和第二集流管之间,所述换热管的两端分别设置于所述第一集流管和所述第二集流管的管腔内,所述第一集流管、所述第二集流管均与所述换热管固定连接;

所述第一集流管、第二集流管上均设置有两个所述连接部,且两所述连接部分别靠近所述管的两端设置,每个连接部上对应设置一支架。

附图说明

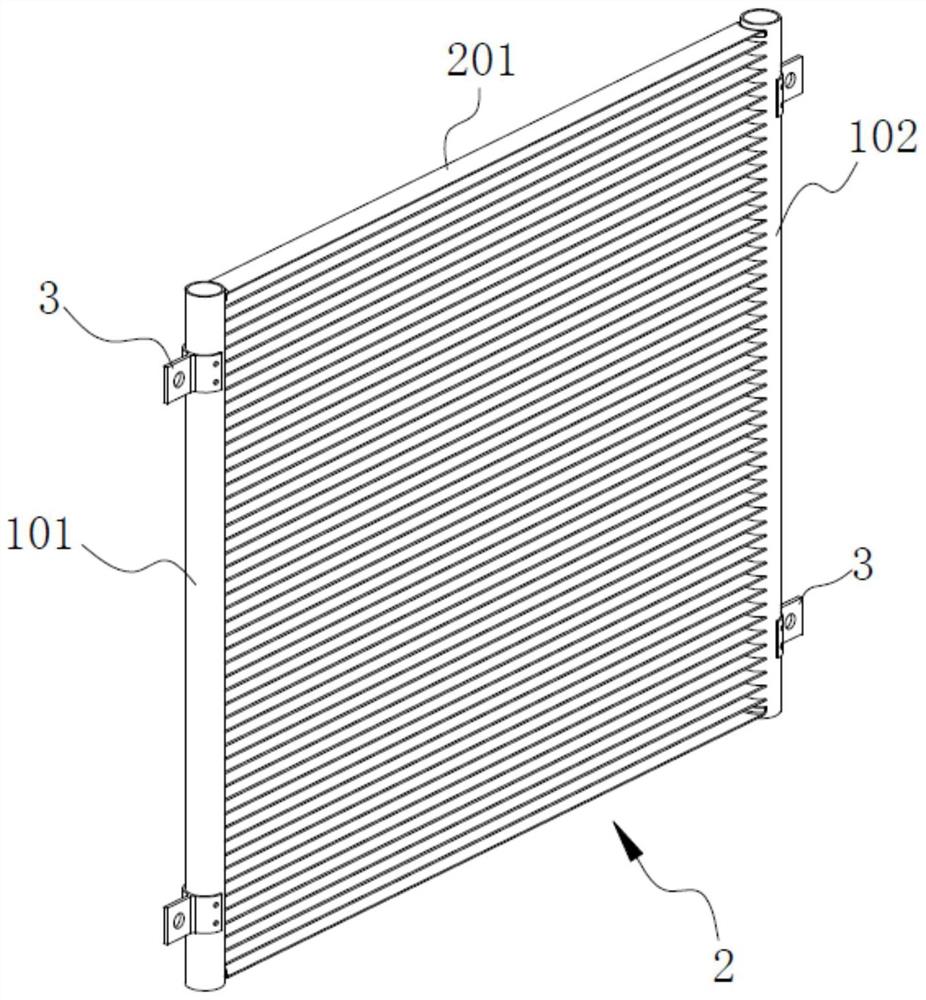

图1是本申请一示例性实施例的换热器结构示意图;

图2是本申请一示例性实施例的集流件和支架的装配结构示意图;

图3是本申请一示例性实施例的集流件和支架另一角度的装配结构示意图。

图4是图2沿A-A方向的剖视图;

图5是本申请一示例性实施例的支架的正视图;

图6是图5沿B-B方向的局部剖视图;

图7是本申请一实施例的铆压模具结构示意图;

图8是本申请一实施例的铆压工装示意图。

具体实施方式

这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本申请相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本申请的一些方面相一致的装置和方法的例子。

在本申请使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本申请。在本申请和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

应当理解,本申请说明书以及权利要求书中使用的“第一”“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个;“多个”表示两个及两个以上的数量。除非另行指出,“前部”、“后部”、“下部”和/或“上部”等类似词语只是为了便于说明,而并非限于一个位置或者一种空间定向。“包括”或者“包含”等类似词语意指出现在“包括”或者“包含”前面的元件或者物件涵盖出现在“包括”或者“包含”后面列举的元件或者物件及其等同,并不排除其他元件或者物件。

下面结合附图,对本申请示例型实施例的换热器进行详细说明。在不冲突的情况下,下述的实施例及实施方式中的特征可以相互补充或相互组合。

相关的集流件与支架之间的连接采用点焊或卡接的连接方式。例如,在点焊时,由于焊接时间或电极压力等控制不当的原因,焊点表面会出现裂纹,表面局部烧穿,溢出等现象,既污染环境又浪费成本。另外,在换热器钎焊过程中,集流件表面的复合层熔化后,容易使支架和集流件的表面产生相对滑动,不能较好地贴合。

本申请提供的换热器包括:集流件1、换热件2和支架3,所述集流件1和所述换热件2固定连接,且于连接处密封设置,且所述集流件1的内腔和所述换热件2的内腔连通。集流件1用于流通冷媒,冷媒可以进入换热件2的内腔,冷媒通过换热件2吸收热量或释放热量,例如冷媒与空气通过换热件进行换热,或与冷却液进行换热。支架3安装在集流件1上,支架3用于将换热器和系统零部件进行连接。

如图1所示,所述集流件1包括通过板材卷绕形成的第一集流管101、第二集流管102,该板材表面涂覆有焊剂,为复合板材。所述换热件2包括多个间隔且平行设置的换热管201,换热管201位于所述第一集流管101和第二集流管102之间,第一集流管101和第二集流管102上均设置有用于安装换热管201的安装口103,安装口103与所述换热管201一一对应,所述换热管201的两端分别通过所述安装口103伸入所述第一集流管101和所述第二集流管102的管腔内,第一集流管101通过所述换热管201与所述第二集流管102连通,冷媒可以在第一集流管101和第二集流管102之间流通。

所述第一集流管101、所述第二集流管102均与所述换热管201通过钎焊连接在一起,所述换热管201的管壁与所述安装口103处的管壁之间留有连接间隙,钎焊过程中,焊剂流入该连接间隙从而使换热管201与集流件1固定且使连接处密封,防止冷媒泄露。其中,所述换热管201可以是微通道扁管。所述换热器通入的冷媒可以是二氧化碳或R134A等其它冷媒,换热器可以用作冷凝器或蒸发器。

在其它实施例中,相邻两个换热管201之间还可以安装换热翅片,例如波纹翅片、开窗翅片、锯齿状翅片、平直翅片、百叶窗翅片等,换热翅片与所述换热管201的外壁通过钎焊固定。

所述第一集流管101、第二集流管102上均设置有两个所述连接部11,且两所述连接部11靠近所述管的端部设置,每个连接部11上对应设置一支架3。

请参考图2至图6,以第一集流管101为例描述支架3和集流件1的连接结构。第一集流管101的外侧设置有两个连接部11,两连接部11相互远离,两连接部11分别靠近管的两端设置,以使换热器在与系统零部件连接时,整体的受力结构较为稳定。所述支架3包括第一连接板31,所述第一连接板31与所述连接部11贴合,所述连接部11包括限位槽110和形成所述限位槽110的槽壁111,所述限位槽110的槽口朝向所述第一连接板31,所述第一连接板31于所述限位槽110相对处设置有定位凸起310,所述定位凸起310容置于所述限位槽110内,所述定位凸起310的周侧与所述槽壁111过盈配合。在其它实施例中,所述定位凸起310和限位槽110也可以互相配合限定所述支架3的安装位置,当定位凸起310位于限位槽110内一定深度时,能保证所述第一连接板31和连接部11能较好的贴合。

在本实施例中,所述限位槽110的深度大于所述第一集流管101的壁厚,所述槽壁111凸出于所述第一集流管101的内壁。在其它实施例中,所述限位槽110的槽深可以是小于或等于第一集流管101的壁厚。

在本实施例中,所述限位槽110包括相对设置的第一端和第二端,所述限位槽110的槽口位于所述第一端,所述槽壁111的底部位于所述第二端。所述限位槽110位于第一端的直径小于位于第二端的直径,所述限位槽110可以是圆锥形。在其它实施例中,所述限位槽110也可以呈楔形。相应的,所述定位凸起310位于第一端的直径也小于位于所述第二端的直径。

在其它实施例中,所述定位凸起310的直径也可以不变,或,定位凸起310以及限位槽110的直径由第一端向第二端逐渐增大(平滑过渡),并且当所述定位凸起310插入所述限位槽110时,随着插入深度越深,定位凸起310与所述槽壁111之间的相互作用力越大,从而实现过盈连接。

所述第一连接板31为弧形板,所述第一连接板31包括外弧壁311和内弧壁312,所述定位凸起310由所述外弧壁311向所述内弧壁312凹陷并凸出于所述内弧壁312形成,所述连接部11具有与所述第一连接板31的内弧壁312相适配的弧形表面112。

所述支架3还包括第二连接板32,所述第二连接板32与所述第一连接板31的外弧壁311固定连接,或,所述第二连接板32和所述第一连接板31为一体成型结构。

在本实施例中,所述第二连接板32和所述第一连接板31为一体成型结构,所述第一连接板31呈直板状,所述第二连接板32连接在所述第一连接板31的外弧壁311上,并将所述外弧壁311分隔为两个对称的区域。每个区域,外弧壁311向所述内弧壁312凹陷形成两个凹槽313,相应地,第一连接板31在对应位置形成定位凸起310。

所述第二连接板32还设置有用于和系统零部件进行连接的安装通孔33。所述安装通孔33位于第二连接板32的中心位置。在其它实施例中,所述第二连接板32也可以沿所述第一连接板31的边缘设置。

本实施例提供了一种铆压工序的实施例,用于使所述支架3和集流件1进行连接。如图7至图8所示,所述支架3的内弧壁312先与所述弧形表面112贴合,在集流件1的内腔放置模具5,该模具5具有模槽51,模槽51的槽口朝向所述集流件1的内壁放置,且模具5紧贴所述集流件1的内壁,在外弧壁312与模具5对应的位置放置挤压件4,挤压件4具有一挤压头41,挤压头41的直径小于模槽51的外直径,将挤压件4朝向集流件1挤压时,第一连接板31和连接部11在挤压头41作用下,在模槽51的限制范围内同时变形。第一连接板31朝向所述集流件1形成定位凸起310,同时外弧壁312凹陷形成凹槽313,即,凹槽313形成在定位凸起310的内部,连接部11位于连接点的部分凸出于集流件1的内壁,且形成用于嵌套定位凸起310的限位槽110。在挤压件4和模具5的配合下,定位凸起310和所述槽壁111牢牢的挤压在一起。换热器装配完成后,需要过炉钎焊,钎焊过程中,所述槽壁111表面的焊剂熔化,槽壁111和定位凸起310可以焊接在一起。且本实施例提供的换热器,在钎焊过程中,即使集流件1表面的复合层熔化,支架3和集流件1的表面仍旧能贴合在一起,避免产生相对滑动。

需要说明的是,由于模槽51的存在,且挤压头41的直径小于模槽51的外直径,所以铆压过程中,集流件1和支架3向模槽51处挤压形变,致使所述限位槽110位于所述第一端的直径小于位于所述第二端的直径,同时,定位凸起310位于所述第一端的直径小于位于所述第二端的直径,形成嵌套的结构(如图8所示)。如此,可以防止定位凸起310脱离限位槽110。

在其它实施例中,所述定位凸起310和所述槽壁111也可以不是铆压形成的,支架可以是通过冲压模具进行定制,集流件1上的限位槽110也可通过冲压形成,所述支架3和所述集流件1装配后,定位凸起310和所述槽壁111之间焊接固定。

上述铆压工序通过专用的模具使板材挤压成型。集流件1和支架3被挤压连接,连接较为牢固。支架3和集流件1铆压后,在连接处无撕裂损坏、无连接变形现象,从而使换热器位于支架3和集流件1的连接处密封性好,不会造成冷媒的泄露。

本申请提供的换热器的支架3和集流件1连接效率高,且在连接处的静态强度和动态强度均比较较高,两者的连接方式简单,减轻了成本。

以上所述仅是本申请的较佳实施例而已,并非对本申请做任何形式上的限制,虽然本申请已以较佳实施例揭露如上,然而并非用以限定本申请,任何熟悉本专业的技术人员,在不脱离本申请技术方案的范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本申请技术方案的内容,依据本申请的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本申请技术方案的范围内。

- 换热器板、用此换热器板的板组和用此换热器板的换热器

- 用于换热器的引导盘组件、换热器、制造换热器的方法以及换热器的装配或翻新改进套件