炭黑湿法循环造粒系统

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及一种炭黑湿法循环造粒的系统,属于炭黑粉体造粒技术领域。

背景技术

在炭黑生产过程中,收集系统分离出来的炭黑是疏松的粉末,视比重为0.03 ~0.1g/ml,流动性很差,极易飞扬,在运输和贮存的过程中极易粘附在铁容器的内壁。这不仅给运输贮存带来很大的困难,在橡胶的混炼加工中也会污染环境,危害操作人员的健康。因此,为了便于运输和使用,减少对运输工具和作业环境的污染,除了特殊用途可以以分装或压缩后的粉状炭黑出售外,均须对炭黑进行造粒。炭黑造粒的方法有两种,即干法造粒和湿法造粒。干法造粒主要是根据炭黑粉体之间的范德华力,通过在滚筒造粒机中不停的翻滚接触而造粒的,造粒过程长,效率低下,细粉含量高、粒子强度低、对环境有影响,已经逐渐被淘汰。湿法造粒技术是八十年代引入我国的,它是将絮状炭黑原始细粉和含有一定比例黏结剂的水溶液,在特制的造粒机内经过搅齿轴上搅齿的高速旋转,使炭黑和造粒水充分混合,形成粒子后再进行干燥以去除所含水分。

目前湿法造粒工艺是:从上游供料螺旋输送机来的粉状炭黑进入湿法造粒机筒体内,与从造粒机筒体上喷枪喷入的具有一定压力的粘结剂(造粒液)通过搅齿的高速转动混

合在一起,并在造粒机搅齿高速旋转作用下滚动、挤压、剪切,不断的相互碰撞形成粒子颗

粒,完成造粒。造粒后炭黑湿粒子含水量约为50%,然后进入到工艺下游的干燥系统中,进行

粒子干燥。尽管这一工艺过程线路短而紧凑、效率较高,但存在如下问题:

(1)通过湿法造粒后,约有10% 左右的不符合粒径要求的炭黑粒子:其中一部分是

未混合均匀的炭黑细粉,另一部是粒径过大的大颗粒炭黑。这两部分随炭黑正品粒子一起

进入到干燥系统进行干燥。这样,一方面势必造成了干燥系统的负荷,消耗过多的干燥热

量,造成能源浪费;另一方面,为了保证正品粒子炭黑的质量,在干燥后的工艺中必须设置干法筛分系统来去除不符合要求的炭黑。然后不达标的炭黑粒子将被返回造粒系统的上游工序重新造粒。由于返料工艺流程过长,造成沿途流经的工艺设备及工艺管道的负荷过大。

2)湿法造粒机既要满足混合阶段要求又要满足造粒阶段要求,混合阶段过于仓促,无法满足均匀混合要求。这样,造成了过多的炭黑细粉和大颗粒炭黑,特别是细粉极易引起管道设备堵塞,造成工艺过程中断。

(3)尽管湿法造粒机可以通过调节转速,在一定范围内控制造粒粒径大小,但范围有限,且调节后往往无法保证在最佳工作性能点上,粒子不均匀,大小不一,正品率降低,使得不符合粒径要求的炭黑更多的汇入到后续工艺操作中,给后续设备管道负荷加大,造成浪费。

发明内容

本发明的目的就在于针对上述现有技术的不足,提供一种炭黑湿法循环造粒系统及方法,通过增加湿法造粒前的预混工艺以及湿法造粒机喷液系统的改进,实现炭黑粉末的快速润湿及混合均匀,减轻湿法造粒机的工作负荷,减少炭黑细粉和大颗粒炭黑的产生,提高湿法造粒机的正品率;同时在湿法造粒机后增设湿法筛分机,将造粒后的炭黑合格品筛分出来再进入后续干燥工艺,而不合格的炭黑细粉和大颗粒炭黑则返回造粒机重新造粒,实现了炭黑湿法造粒的循环,保证进入后部干燥工艺的为合格炭黑粒子,无细粉和大粒子,可取消后续干燥后筛分的工序,减轻后部设备负荷,尤其是干燥机的负荷。

为了实现上述目的,本发明采用的技术方案是这样的:

一种炭黑湿法循环造粒系统,包括湿法造粒机,湿法造粒机进料口连接混合器出料口,湿法造粒机出料口连接气密阀,气密阀连接螺旋给料机进料口,螺旋给料机出料口连接湿法筛分机进料口,湿法筛分机不合格品出料口与返料提升机进料口连接,返料提升机出料口连接混合器进料口;所述混合器上设置进液口,进液口连接喷液系统,混合器内部设置搅齿转轴,转轴上的搅齿采用螺旋形布置,方向利于排料,同时所述混合器还装配有传动装置,带动转轴,高速旋转;所述湿法筛分机是现有常用的炭黑圆筒筛,外部设置有蒸汽伴热管,对其加热,预干燥其内部的炭黑粒子,顶部设置有吹扫机构,内部设置有吸尘机构,有效防止炭黑细粉堵塞筛网孔,保证生产连续稳定。

进一步的,为了减小设备震动的影响,所述混合器与湿法造粒机之间、气密阀与湿法造粒机出料口之间均采用软连接连接。

进一步的,所述气密阀外部设置蒸汽伴热夹套,防止气密阀冻结;背压处设置吹灰机构,对气密阀内的粉尘进行清扫,防止堵塞。

返料提升机优选采用金属链斗式提升机。

进一步的,所述湿法造粒机上设置有进液口,进液口连接喷液系统;湿法造粒机的转子上设置有喷液机构,喷液机构连接喷液系统。这样在造粒过程中,造粒液既从湿法造粒

机的静止件即壳体喷入,也从湿法造粒机的转动件即转子上进入,对造粒机内的炭黑形成了动态对喷工艺,实现了快速润湿混合,降低了湿法造粒机的工作负荷,使造粒机更加稳定运转,减少了炭黑细粉和大颗粒炭黑,保证造粒机正品率。

根据本发明系统炭黑湿法循环造粒的方法,包括以下步骤:

(1)预混步骤:从上游工艺来的粉状干炭黑在混合器中与来自喷液系统的造粒液初步混合,预混合后炭黑的含液量在15% ~ 20% ;

(2)造粒步骤:预混合后的炭黑在湿法造粒机中造粒,造粒后的炭黑粒子的含液量在45% ~ 55% ;

(3)筛分步骤:造粒后的炭黑粒子进入湿法筛分机中筛分,其中细粉和大粒子炭黑返回到混合器中重新混合,合格粒子进入后续干燥工序。

这样,炭黑湿法造粒形成了循环,实现了造粒过程自身循环,保证了进入到后部干燥工艺中完全为正品粒子炭黑,无细粉和大粒子。

同时造粒液分三组进入到工艺系统中: 在步骤(1)预混中,第一组喷液系统连接与混合器上;在步骤(2)造粒中,第二组喷液系统连接湿法造粒机静止件上,即造粒液从壳体上进入;同样在步骤(2)造粒中,第三组造粒系统连接湿法造粒机转动件上,即造粒液从转子进入。第二组和第三组造粒系统的造粒液对炭黑形成了动态对喷工艺,快速润湿混合。

与现有技术相比,本发明提供了一种炭黑湿法循环造粒的系统及根据该系统循环造粒的方法,它能够实现炭黑快速润湿并迅速混合均匀,减少了产生炭黑细粉和大颗粒炭黑的机会,降低了其在炭黑正品中的含量,保证造粒机正品率,同时由于细粉含量减少,很大程度的降低了粉尘泄漏的危害,对环境保护有益。本发明实现了炭黑过程自身循环,保证了进入到后部干燥工艺中完全为正品炭黑粒子,无细粉和大粒子,降低炭黑后续干燥过程的能耗。另外,本发明也可根据其他介质物性,更改造粒液的配方,及其增减配套设备来实现循环造粒的目的,使其应用更加广泛。

附图说明

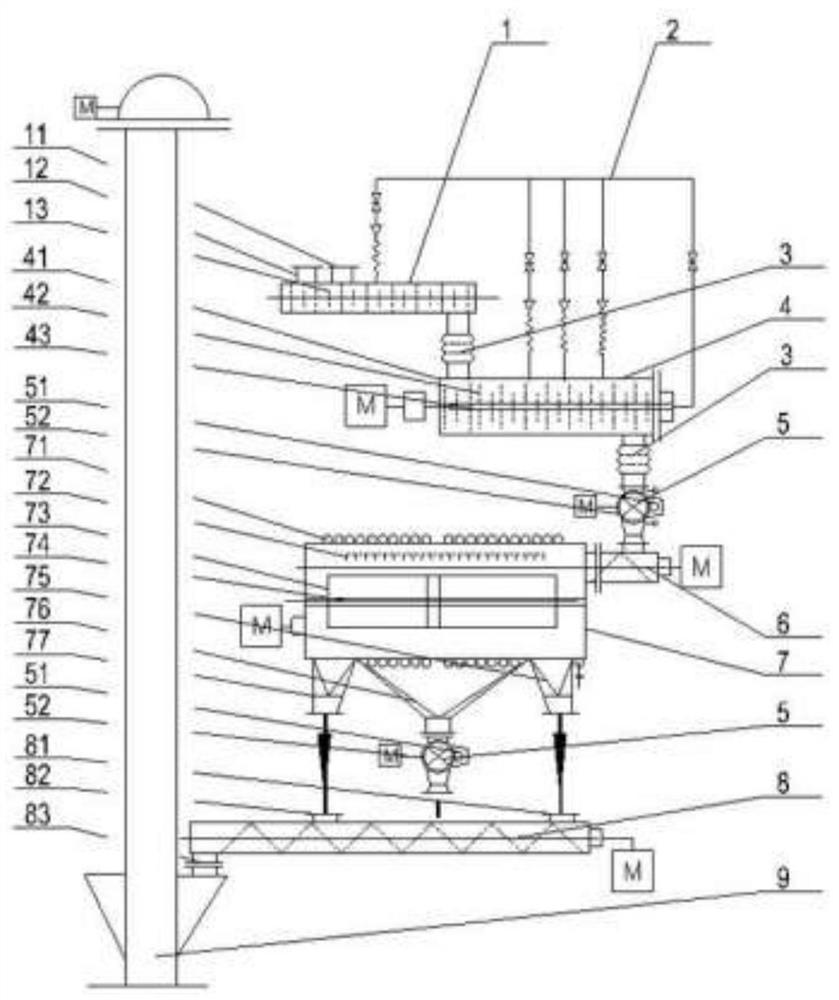

图1 为本发明系统的结构示意图;

图2 为根据本发明系统造粒的工艺流程图。

图例说明:

1、混合器;2、喷液系统;3、软连接;4、湿法造粒机;5、气密阀;6、螺旋给料机;7、湿法筛分机;8、返料螺旋输送机;9、返料提升机;

11、粉料进料口;12、返料进料口;13、搅齿转轴;

41、壳体;42、转子;43、喷液机构;

51、吹灰机构;52、蒸汽伴热夹套;

71、蒸汽伴热管;72、吹扫机构;73、分级调节机构;74、吸尘机构;75、细粉出口;

76、正品出口;77、大粒子出口;

81、细粉进口;82、大粒子进口; 83、出料口;

A、粉状炭黑;B、造粒液;C、压缩空气;D、水蒸气;E、冷凝水;F、炭黑粉尘;G、冷凝水;H、压缩空气;J、炭黑合格品。

具体实施方式

为了更加清楚地理解本发明的目的、技术方案及有益效果,下面结合附图对本发明做进一步的说明,但并不将本发明的保护范围限定在以下实施例中。

参见图1、图2,本发明一种炭黑湿法循环造粒系统,包括混合器1、湿法造粒机4 和湿法筛分机7,湿法造粒机4 进料口连接混合器1 出料口,湿法造粒机4 出料口连接气密阀5,气密阀5 连接螺旋给料机6 进料口,螺旋给料机6 出料口连接湿法筛分机7 进料口,湿法筛分机7 不合格品出料口与返料提升机9 进料口连接,返料提升机9 出料口连接混合器1 进料口;为了减小设备震动的影响,所述混合器与湿法造粒机之间、气密阀与湿法造粒机出料口之间均采用软连接3 连接。所述混合器1 上设置有粉料进料口11、返料进料口12 和进液口,进液口连接喷液系统2,混合器1 内部设置搅齿转轴13,转轴上的搅齿采用螺旋形布置,方向利于排料,同时所述混合器还装配有传动装置,带动转轴,高速旋转;所述湿法造粒机4 包括壳体41 和转子42,壳体41 上设置有进液口,进液口连接喷液系统2 ;转子42上设置有喷液机构43,喷液机构43 连接喷液系统2。这样在造粒过程中,造粒液B 既从湿法造粒机的静止件即壳体41 喷入,也从湿法造粒机的转动件即转子42 上进入,对造粒机内的炭黑形成了动态对喷工艺,实现了快速润湿混合,降低了湿法造粒机的工作负荷,使造粒机更加稳定运转,减少了炭黑细粉和大颗粒炭黑,保证造粒机正品率;

所述湿法筛分机7 是现有常用的炭黑圆筒筛,设置有粒度分级调节机构73,筛分可以分级,正品粒子粒度可调,优选粒子直径分级调节范围在1 ~ 4mm ;外部设置有蒸汽伴热管71,对其加热,预干燥其内部的炭黑粒子,防止粉状炭黑吸湿粘壁;顶部设置有吹扫机构72,中心转动筛筒轴上设置有吸尘机构74,有效防止炭黑细粉堵塞筛网孔,保证生产连续稳定。

湿法筛分机7 下部依次设置有细粉出口75、正品出口76 和大粒子出口77,其中细粉出口75 和大粒子出口77 与返料螺旋输送机8 对应的进口相连,正品出口76 通过气密阀5 与下游工艺设备相连。

所述的返料螺旋输送机8 设置有两个进料口:细粉进口81 和大粒子进口82,分别与湿法筛分机7 的细粉出口75 和大粒子出口77 相连,一个出料口83 与返料提升机9 的进料口相连。

所述的返料提升机9 为金属链斗式提升机,其进口、出口分别与返料返料螺旋8的出料口83 和混合器1 的返料进料口12 相连。

所述的气密阀5 是一种下料器,外部设置有蒸汽伴热夹套52,防止气密阀冻结;背压处设置有吹灰机构51,吹灰采用压缩空气,气源压力0.3MPa ~ 0.6MPa,对气密阀内的粉尘进行清扫,防止堵塞,可以使湿法筛分作业处于相对独立的环境中。

在实际生产中,粉状炭黑A 从混合器1 的粉料进料口11 进入混合器1 中,与连接在混合器1 上的造粒系统2 中喷入的造粒液B 混合,在混合器1 搅齿转轴13 的作用下,快速润湿并混合均匀,使得炭黑含水率升至15% ~ 20%,完成炭黑与造粒液的预混过程;预混后的炭黑在湿法造粒机4 中与来自壳体41 上喷液系统2 和来自转子42 上喷液系统2 的两组造粒液B 进行更进一步的混合并造粒,使炭黑含水率达到50% 左右,完成炭黑造粒过程;造粒后的炭黑经气密阀5 和螺旋给料机6 被输送至湿法筛分机7 中,由湿法筛分机7内的分级调节机构74 对炭黑粒子进行筛分分级,符合要求的炭黑合格品J 由气密阀5 输送至下游干燥系统中,不符合要求的炭黑(返料炭黑:细粉和大粒子)通过返料螺旋输送机8汇集输送至返料提升机9 中,再通过提升机9 的提升输送经返料进料口12 进入到混合器1中,完成返料过程。在混合器1 返料炭黑与粉状炭黑混合并重复进行预混——造粒——筛分过程,形成循环造粒工艺流程。为了确保工艺过程稳定通畅,在气密阀5 和湿法筛分机7中设置了压缩空气吹灰、吹扫系统,通过压缩空气C 和H 的间断式喷吹,有效的防止细粉炭黑粘附。为了确保工艺过程稳定通畅,在气密阀5 和湿法筛分机7 中设置了伴热系统,通过水蒸汽D 伴热提升系统温度,有效的防止细粉炭黑粘附,伴热后的冷凝水E 从气密阀5 排出,冷凝水G 从湿法筛分机7 排出。另外,为了确保湿法筛分过程相对独立稳定,特别是在吹扫过程中的稳定,湿法筛分机7 中还设置了吸尘系统,通过负压吸尘将炭黑粉尘F 吸出,利于筛分作业。

在需调节粒子粒径时,可用通过变频调节湿法造粒机4 转子42 的转速,来控制粒径大小,在一定范围内,转速越高造粒粒子直径越小,转速越低造粒粒子直径越大,在达到符合要求的最佳粒径时,可以通过调节湿法筛分机7 中分级调节机构73,来满足最佳粒径的筛分要求。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 炭黑湿法造粒的方法以及炭黑湿法造粒的制造系统

- 炭黑湿法循环造粒系统