钕铁硼稀土永磁材料制品的生产线系统及制造方法

文献发布时间:2023-06-19 11:54:11

技术领域

本发明属于永磁材料领域,特别是涉及一种钕铁硼稀土永磁材料制品的生产线系统和一种用于钕铁硼稀土永磁材料制品的制造方法。

背景技术

长期以来,以Nd

按照目前常规的烧结钕铁硼制备工艺,在烧结过程中,出现富钕晶界相分布不均,部分晶粒之间没有富钕晶界相,可造成相邻晶粒的磁耦合,形成实际上的大晶粒,出现较大局部散磁场,一旦局部区域形成反磁化畴核,就会引起整个大晶粒的反磁化,因而造成目前商用烧结钕铁硼磁体各向异性场只为Nd

发明内容

本发明的目的在于,提供一种钕铁硼稀土永磁材料制品的生产线系统和一种用于钕铁硼稀土永磁材料制品的制造方法,借此制备出的钕铁硼材料的晶粒主相被富钕相均匀包覆,可明显提高矫顽力。

为此,本发明提供一种钕铁硼稀土永磁材料制品的生产线系统,包括沿着生产流程顺序布置的原料准备工位和坯件成型工位,由所述原料准备工位产生和供给含有钕、铁、硼的第一合金粉末,其特征在于,在所述原料准备工位与所述坯件成型工位之间设置有原料处理设备,来自所述原料准备工位的第一合金粉末在所述原料处理设备内穿过至少含有钕、铁、硼中一种成分的第二合金熔液以进行富钕相调节,所述原料处理设备制备出钕铁硼磁粉并将其输送至后续连接的所述坯件成型工位。

根据一种实施形式,所述原料处理设备配有第一风机,该第一风机通过保护气体吹送第一合金粉末并使之穿过所述第二合金熔液。优选所述第一风机的吹风方向是可调的。

根据一种实施形式,所述原料处理设备配有用于制备所述第二合金熔液的冶炼装置和用于对所述第二合金熔液进行调温的保温炉。

有利的是,所述保温炉配有漏斗状喷流嘴并配有阀门,由所述喷流嘴和阀门释放出预定厚度的第二合金熔液幕帘,以供待处理的第一合金粉末穿过。

有利的是,所述第一合金粉末经由导引通道被引入所述原料处理设备,该导引通道的出口与所述保温炉上第二合金熔液的出口和/或与所述第二合金熔液的液面之间的距离是可调的。

有利的是,所述保温炉配有第二风机,通过该第二风机向保温炉中吹入保护气体,以调节第二合金熔液流出保温炉的流动速度。

根据一种实施形式,所述原料处理设备配有用于至少在其内部的局部区域调节压力和温度的装置,所述装置包括至少一个第三风机和至少一个罗茨泵。

根据一种实施形式,所述原料准备工位包括真空感应铸片炉、氢碎炉和气流磨制粉设备,第一合金通过所述真空感应铸片炉被熔炼成铸片,该铸片在所述氢碎炉受到氢破碎处理,经由氢碎炉粗破碎得到的第一合金碎粒在所述气流磨制粉设备中进行制粉而产生所述第一合金粉末。

根据一种实施形式,所述坯件成型工位配有成型模具、磁场施加装置和等静压机,其中,所述原料处理设备制备的钕铁硼磁粉被送入所述成型模具中通过所述磁场施加装置进行取向,并被压制成型为生坯,该生坯被放入所述等静压机加压、保压而制成坯件。

根据一种实施形式,该生产线系统包括沿着生产流程设置于所述坯件成型工位下游的成品烧结工位,在该成品烧结工位制造完成所述钕铁硼稀土永磁材料制品。所述成品烧结工位可配有真空烧结炉。

按照本发明的另一方面,提供一种用于钕铁硼稀土永磁材料制品的制造方法,包括如下步骤:

步骤一,提供含有钕、铁、硼的第一合金粉末;

步骤二,成型出坯件;

步骤三,对坯件进行烧结处理,而得到钕铁硼稀土永磁材料制品;

其特征在于,在步骤一与步骤二之间具有原料处理步骤,在该原料处理步骤中,使所述第一合金粉末穿过至少含有钕、铁、硼中一种成分的第二合金熔液以进行富钕相调节,从而制备出待成型的钕铁硼磁粉。

在此,可以规定:

所述第一合金的组成表达式为:R1

所述第二合金的组成表达式为:R2

其中x1、x2、y1、y2、z1、z2代表元素重量百分比且范围如下:

x1=27%-31%,y1=0.5%-1.5%,z1=0.1%-8%,

x2=0%-99%,y2=0%-1.5%,z2=0%-99%,

R1代表包含稀土元素Nd和稀土元素La、Ce、Pr、Sm、Gd、Dy、Tb、Ho、Er、Eu、Tm、Lu、Y中的一种或多种;

R2代表包含稀土元素Nd和稀土元素La、Ce、Pr、Sm、Gd、Dy、Tb、Ho、Er、Eu、Tm、Lu、Y中的一种或多种;

B代表元素B和元素C、S中的一种或多种;

J代表元素V、Ta、Mo、W、Cr、Al、Ti、Hf、Mn、Ni、Ge、Sn、Bi、Sb、Si、Zn、Ga、Zr、Cu、Nb中的一种或多种;

G代表元素Fe和元素Ru、Co、Ni中的一种或多种。

根据一种具体设计方案,所述步骤一包括如下分步骤:

(1)制造第一合金片材,其中,按第一合金成分配料,将第一合金原料在真空感应铸片炉中熔炼成铸片;

(2)粗破碎,将第一合金铸片放置于氢碎炉,进行氢破碎工艺处理;

(3)气流磨制粉,将粗破碎的第一合金碎粒在气流磨中制粉,并置于保温炉中。

根据一种具体设计方案,所述原料处理步骤包括如下分步骤:

(1)制备第二合金熔液,其中,在冶炼装置中冶炼第二合金,并将第二合金熔液温度保持在500-1000℃;

(2)制备钕铁硼磁粉,将第一合金粉末通过保护气体吹出,并使之穿过第二合金熔液,然后在保护气氛下将其冷却,而形成待成型的钕铁硼磁粉。

根据一种具体设计方案,在所述步骤二中,将待成型的钕铁硼磁粉在保护气体下放入成型压机模具中加磁场进行取向,取向后压制成型为生坯,将生坯放入等静压机加压、保压而形成坯件。

根据一种具体设计方案,在所述步骤三中,将坯件在保护气氛下先剥油,再置于真空烧结炉中进行脱氢、高温烧结、回火,回火后采用氮气风冷至常温,出炉便得到制造完成的钕铁硼稀土永磁材料制品。

有利的是,在所述原料处理步骤中,第一合金粉末通过第二合金熔液的初始速度为0.01m/s-1000m/s。

有利的是,在所述原料处理步骤中,第一合金粉末经由导引通道被引入并通过风机被吹向第二合金熔液,其中,将导引通道的延伸方向与吹风方向之间所成的角度调定为0-90度。

有利的是,在所述原料处理步骤中,第一合金粉末经由导引通道被引入,其中,将导引通道的出口与第二合金熔液之间的水平距离调定为1mm-20mm。

有利的是,在所述原料处理步骤中,第一合金粉末经由导引通道被引入,其中,将导引通道的出口与第二合金熔液出口之间的垂直距离调定为1mm-20mm。

有利的是,在所述原料处理步骤中,将第二合金熔液按照悬垂幕帘的形式引入,以供第一合金粉末穿过,其中,第二合金熔液的厚度为0.5mm-20mm。

有利的是,在所述原料处理步骤中,将第二合金熔液的流动速度调定为0.5m/s-1000m/s。

有利的是,第一合金粉末粒度大小为1μm-200μm。

有利的是,用于吹送第一合金粉末的吹风气体为氮气、氩气中的一种或两种。

有利的是,将吹风气体的温度调定为10-600℃。

于是,本发明允许实现这样一种工艺流程用以制备钕铁硼磁性体,其包括如下工步中的一个或多个:

一:将组成表达式为R1

二:将组成表达式为R2

三:调节保温炉阀门,控制A1合金粉流动速度,并打开风机,调节风速大小将A1合金粉吹出;

四:调节熔炼炉下方的A2合金供给阀门,打开风机,控制A2合金液流动速度;

五:在A1合金粉体穿过A2合金液后,通过风机冷却和吹送,并收集制备完成的磁粉。

六:由所制备的磁粉通过压制成型、磁粉取向、烧结、回火工艺制造出磁体。

概括而言,为制造烧结钕铁硼稀土永磁体产品,本发明的生产工艺主要包括:针对由Nd和稀土元素La、Ce、Pr、Sm、Gd、Dy、Tb、Ho、Er、Eu、Tm、Lu、Y等为主熔炼所形成的A1合金原料,将该A1合金在气流磨中制粉,进一步收集并筛分粉体;将A1合金粉通过保护气体吹出,使之穿过尚未凝固的A2合金液,通过冷却而形成钕铁硼磁粉;将钕铁硼磁粉送入磁场压机成型,经过烧结、时效处理等制成永磁体产品。据此,本发明可以实现富稀土相在主相表面含量的可控化和均匀化,节省重稀土的使用量,同时还能提高稀土永磁体的磁能积和矫顽力。

与现有技术相比,按照本发明可得到的性能更为优异的钕铁硼磁性体,特别重要的是,其磁体矫顽力得以显著提高。

附图说明

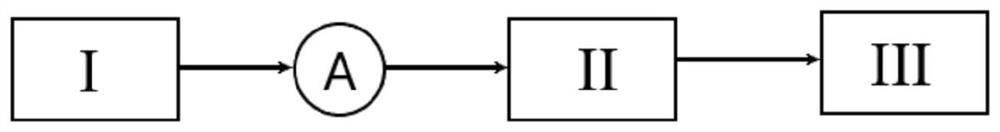

图1为钕铁硼稀土永磁材料制品生产线系统的连接布置示意图。

图2为原料处理设备的构造示意图。

其中:I-原料准备工位;II-坯件成型工位;III-成品烧结工位;A-原料处理设备;M1-第一保温炉;M2-第一风机;M3-熔炼炉;M4-第二保温炉;M5-第二风机;M6-真空泵;M7-第三风机;M8-第四风机;M9-第三保温炉。

具体实施方式

下面将结合附图,对本申请实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例仅涉及本申请的一部分实施形式,而非全部的实施形式。基于本申请公开的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

本申请的说明书和权利要求书中的术语“第一”、“第二”、“第三”、“第四”等是用于区别不同对象,而不是用于描述特定顺序。此外,术语“包括”和“具有”以及它们的任何变换措辞,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、产品或设备并不局限于已列出的步骤或单元,而是可选地还包括没有具体列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其他步骤或单元。本领域技术人员应理解的是,在本申请说明书和权利要求书的描述当中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等所指示的方位或位置关系是基于附图所示的方位或位置关系而言的,其仅仅是为了便于描述本发明和简化描述,而非表示或暗示所指的装置、机构、结构或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本发明的限制。

在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本申请的至少一个实施形式中。在说明书中的各个位置出现该措辞并不一定均是指相同的实施例,也不是与其他实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其他实施例相结合。

如图1所示,本发明提供一种钕铁硼稀土永磁材料制品的生产线系统,包括沿着生产流程顺序布置的原料准备工位I和坯件成型工位II,由所述原料准备工位产生和供给含有钕、铁、硼的第一合金(后文亦称“A1合金”)粉末,其中,在所述原料准备工位与所述坯件成型工位之间设置有原料处理设备,来自所述原料准备工位的第一合金粉末在所述原料处理设备内穿过至少含有钕、铁、硼中一种成分的第二合金(后文亦称“A2合金”)熔液以进行富钕相调节,所述原料处理设备制备出钕铁硼磁粉并将其输送至后续连接的所述坯件成型工位。

图2示出了所述原料处理设备A的构造示意图,按照图示实施例,该原料处理设备A可以包括第一保温炉M1、第一风机M2、熔炼炉M3、第二保温炉M4、第二风机M5、真空泵M6、第三风机M7、第四风机M8、第三保温炉M9等装置。

根据一种实施形式,所述原料处理设备配有第一风机M2,该第一风机通过保护气体吹送第一合金粉末并使之穿过所述第二合金熔液。优选所述第一风机的吹风方向是可调的。所述原料处理设备配有用于制备所述第二合金熔液的冶炼装置(即熔炼炉M3)和用于对所述第二合金熔液进行调温的保温炉(即第二保温炉M4),该保温炉配有漏斗状喷流嘴并配有阀门,由所述喷流嘴和阀门释放出预定厚度的第二合金熔液幕帘,以供待处理的第一合金粉末穿过。该保温炉还配有第二风机M5,通过该第二风机向该保温炉中吹入保护气体,以调节第二合金熔液流出保温炉的流动速度。

有利的是,所述第一合金粉末经由导引通道被引入所述原料处理设备,该导引通道的出口与所述保温炉(即第二保温炉M4)上第二合金熔液的出口和/或与所述第二合金熔液的液面之间的距离是可调的。

根据一种实施形式,所述原料处理设备配有用于至少在其内部的局部区域调节压力和温度的装置,所述装置包括至少一个第三风机和至少一个罗茨泵(或真空泵)。

根据一种实施形式,所述原料准备工位I包括真空感应铸片炉、氢碎炉和气流磨制粉设备,第一合金通过所述真空感应铸片炉被熔炼成铸片,该铸片在所述氢碎炉受到氢破碎处理,经由氢碎炉粗破碎得到的第一合金碎粒在所述气流磨制粉设备中进行制粉而产生所述第一合金粉末。

根据一种实施形式,所述坯件成型工位II配有成型模具、磁场施加装置和等静压机,其中,所述原料处理设备制备的钕铁硼磁粉被送入所述成型模具中通过所述磁场施加装置进行取向,并被压制成型为生坯,该生坯被放入所述等静压机加压、保压而制成坯件。

根据一种实施形式,该生产线系统包括沿着生产流程设置于所述坯件成型工位下游的成品烧结工位III,在该成品烧结工位制造完成所述钕铁硼稀土永磁材料制品。所述成品烧结工位可配有真空烧结炉。

相应地,按照本发明的另一方面,提供了一种用于钕铁硼稀土永磁材料制品的制造方法,包括如下步骤:

步骤一,提供含有钕、铁、硼的第一合金粉末;

步骤二,成型出坯件;

步骤三,对坯件进行烧结处理,而得到钕铁硼稀土永磁材料制品;

其特征在于,在步骤一与步骤二之间具有原料处理步骤,在该原料处理步骤中,使所述第一合金粉末穿过至少含有钕、铁、硼中一种成分的第二合金熔液以进行富钕相调节,从而制备出待成型的钕铁硼磁粉。

在此,可以规定:

所述第一合金的组成表达式为:R1

所述第二合金的组成表达式为:R2

其中x1、x2、y1、y2、z1、z2代表元素重量百分比且范围如下:

x1=27%-31%,y1=0.5%-1.5%,z1=0.1%-8%,

x2=0%-99%,y2=0%-1.5%,z2=0%-99%,

R1代表包含稀土元素Nd和稀土元素La、Ce、Pr、Sm、Gd、Dy、Tb、Ho、Er、Eu、Tm、Lu、Y中的一种或多种;

R2代表包含稀土元素Nd和稀土元素La、Ce、Pr、Sm、Gd、Dy、Tb、Ho、Er、Eu、Tm、Lu、Y中的一种或多种;

B代表元素B和元素C、S中的一种或多种;

J代表元素V、Ta、Mo、W、Cr、Al、Ti、Hf、Mn、Ni、Ge、Sn、Bi、Sb、Si、Zn、Ga、Zr、Cu、Nb中的一种或多种;

G代表元素Fe和元素Ru、Co、Ni中的一种或多种。

根据一种具体设计方案,所述步骤一包括如下分步骤:

(1)制造第一合金片材,其中,按第一合金成分配料,将第一合金原料在真空感应铸片炉中熔炼成铸片;

(2)粗破碎,将第一合金铸片放置于氢碎炉,进行氢破碎工艺处理;

(3)气流磨制粉,将粗破碎的第一合金碎粒在气流磨中制粉,并置于保温炉中。

根据一种具体设计方案,所述原料处理步骤包括如下分步骤:

(1)制备第二合金熔液,其中,在冶炼装置中冶炼第二合金,并将第二合金熔液温度保持在500-1000℃;

(2)制备钕铁硼磁粉,将第一合金粉末通过保护气体吹出,并使之穿过第二合金熔液,然后在保护气氛下将其冷却,而形成待成型的钕铁硼磁粉。

根据一种具体设计方案,在所述步骤二中,将待成型的钕铁硼磁粉在保护气体下放入成型压机模具中加磁场进行取向,取向后压制成型为生坯,将生坯放入等静压机加压、保压而形成坯件。

根据一种具体设计方案,在所述步骤三中,将坯件在保护气氛下先剥油,再置于真空烧结炉中进行脱氢、高温烧结、回火,回火后采用氮气风冷至常温,出炉便得到制造完成的钕铁硼稀土永磁材料制品。

有利的是,在所述原料处理步骤中,第一合金粉末通过第二合金熔液的初始速度为0.01m/s-1000m/s。

有利的是,在所述原料处理步骤中,第一合金粉末经由导引通道被引入并通过风机被吹向第二合金熔液,其中,将导引通道的延伸方向与吹风方向之间所成的角度调定为0-90度。

有利的是,在所述原料处理步骤中,第一合金粉末经由导引通道被引入,其中,将导引通道的出口与第二合金熔液之间的水平距离调定为1mm-20mm。

有利的是,在所述原料处理步骤中,第一合金粉末经由导引通道被引入,其中,将导引通道的出口与第二合金熔液出口之间的垂直距离调定为1mm-20mm。

有利的是,在所述原料处理步骤中,将第二合金熔液按照悬垂幕帘的形式引入,以供第一合金粉末穿过,其中,第二合金熔液的厚度为0.5mm-20mm。

有利的是,在所述原料处理步骤中,将第二合金熔液的流动速度调定为0.5m/s-1000m/s。

有利的是,第一合金粉末粒度大小为1μm-200μm。

有利的是,用于吹送第一合金粉末的吹风气体为氮气、氩气中的一种或两种。

有利的是,将吹风气体的温度调定为10-600℃。

下文将通过具体实施例来对本发明的技术方案作进一步解释,应当理解的是,这些实施例均为示例性的、而非限制性的。

实施例1

(1)首先进行合金片制造:按A1合金成分配料,将A1合金原料在真空感应铸片炉中熔炼成铸片,铸片的平均厚度为0.3-0.45mm;

(2)然后将A1合金铸片放置于氢碎炉中进行氢破碎工艺处理,得到粒度在10mm以内的初级碎粉;

(3)将上述氢破碎后的初级碎粉经气流磨工艺磨至颗粒直径范围在3μm-5μm内的A1合金粉,然后将A1合金粉体置于上述设备中;

(4)按A2合金成分配料,将A2合金原料置于图2所示装置中,冶炼成液态。

(5)调节图2所示M4装置下端出口宽度,保证A2合金液厚度为5mm,同时M5风机向M4中吹入氩气,保证A2合金液流速度为5m/s。

(6)对M2风机中吹出氩气,风速为20m/s,温度为100摄氏度,此时装有A1合金粉的装置与水平面的角度为15°。A1合金粉穿过A2合金液后得到钕铁硼磁粉。

(7)将混合粉体在1.8T磁场中垂直取向压制成型,然后经等静压工艺压制成坯;

(8)将上述毛坯放入高真空烧结炉内1050℃烧结2h,一级回火温度900℃,时间2h,二级回火温度500℃,时间3h,制得钕铁硼磁性材料。

将按以上制备工艺获得的高性能钕铁硼磁体表面磨光后,按GB/T3217永磁(硬磁)材料磁性试验方法进行性能检测,测得的磁性能如下:

剩磁Br:13.98KGs

内禀矫顽力Hcj:15.11KOe

矫顽力Hcb:13.05KOe

磁能积BH(max):46.85MGOe

方形度HK/Hcj:0.98

从上述测试结果可知,根据本发明获得的高性能钕铁硼磁体的性能较为理想。

实施例2

(1)首先进行合金片制造:按A1合金成分配料,将A1合金原料在真空感应铸片炉中熔炼成铸片,铸片的平均厚度为0.3-0.45mm;

(2)然后将A1合金铸片放置于氢碎炉中进行氢破碎工艺处理,得到粒度在10mm以内的初级碎粉;

(3)将上述氢破碎后的初级碎粉经气流磨工艺磨至颗粒直径范围在3μm-5μm内的A1合金粉,然后将A1合金粉体置于上述设备中;

(4)按A2合金成分配料,将A2合金原料置于图2所示装置中,冶炼成液态。

(5)调节图2所示M4装置下端出口宽度,保证A2合金液厚度为5mm,同时M5风机向M4中吹入氩气,保证A2合金液,流速度为5m/s。

(6)对M2风机中吹出氩气,风速为10m/s,温度为100摄氏度,此时装有A1合金粉的装置与水平面的角度为15°。A1合金粉穿过A2合金液后得到钕铁硼磁粉。

(7)将混合粉体在1.8T磁场中垂直取向压制成型,然后经等静压工艺压制成坯;

(8)将上述毛坯放入高真空烧结炉内1050℃烧结2h,一级回火温度900℃,时间2h,二级回火温度500℃,时间3h,制得钕铁硼磁性材料。

将按以上制备工艺获得的高性能钕铁硼磁体表面磨光后,按GB/T3217永磁(硬磁)材料磁性试验方法进行性能检测,测得的磁性能如下:

剩磁Br:13.58KGs

内禀矫顽力Hcj:15.32KOe

矫顽力Hcb:13.23KOe

磁能积BH(max):46.75MGOe

方形度HK/Hcj:0.97

从上述测试结果可知,根据本发明获得的高性能钕铁硼磁体的性能较为理想。

实施例3

(1)首先进行合金片制造:按A1合金成分配料,将A1合金原料在真空感应铸片炉中熔炼成铸片,铸片的平均厚度为0.3-0.45mm;

(2)然后将A1合金铸片放置于氢碎炉中进行氢破碎工艺处理,得到粒度在10mm以内的初级碎粉;

(3)将上述氢破碎后的初级碎粉经气流磨工艺磨至颗粒直径范围在3μm-5μm内的A1合金粉,然后将A1合金粉体置于上述设备中;

(4)按A2合金成分配料,将A2合金原料置于图2所示装置中,冶炼成液态。

(5)调节图2所示M4装置下端出口宽度,保证A2合金液厚度为5mm,同时M5风机向M4中吹入氩气,保证A2合金液,流速度为5m/s。

(6)对M2风机中吹出氩气,风速为5m/s,温度为100摄氏度,此时装有A1合金粉的装置与水平面的角度为15°。A1合金粉穿过A2合金液后得到钕铁硼磁粉。

(7)将混合粉体在1.8T磁场中垂直取向压制成型,然后经等静压工艺压制成坯;

(8)将上述毛坯放入高真空烧结炉内1050℃烧结2h,一级回火温度900℃,时间2h,二级回火温度500℃,时间3h,制得钕铁硼磁性材料。

将按以上制备工艺获得的高性能钕铁硼磁体表面磨光后,按GB/T3217永磁(硬磁)材料磁性试验方法进行性能检测,测得的磁性能如下:

剩磁Br:14.28KGs

内禀矫顽力Hcj:14.02KOe

矫顽力Hcb:12.15KOe

磁能积BH(max):44.25MGOe

方形度HK/Hcj:0.97

从上述测试结果可知,根据本发明获得的高性能钕铁硼磁体的性能较为理想。

以上关于实施例的说明只是用于帮助理解本申请的核心思想。当然,对于本领域普通技术人员来说,依据本申请的思想,可以对所描述的具体实施例做出各种修改或补充或者采用类似的方式替代,而并不偏离本发明的精神或者超越所附权利要求书所定义的范围。

- 钕铁硼稀土永磁材料制品的生产线系统及制造方法

- 钕铁硼稀土永磁材料制品的生产线系统