一种曲轴曲柄臂倒角检具及其检测方法

文献发布时间:2023-06-19 11:55:48

技术领域

本发明属于汽车发动机曲轴检测技术领域,具体涉及一种曲轴曲柄臂倒角检具及其检测方法。

背景技术

曲轴作为发动机的主要零部件之一,其质量的好坏,对发动机的性能及使用寿命是至关重要的。众所周知,曲轴除了尺寸精度、形位公差、裂纹、表面硬度等要求外,还有另外一项重要的质量指标:曲轴清洁度。而发动机能够高速旋转主要是因为曲轴与轴瓦之间通过润滑油润滑形成良好油膜,而如果曲轴清洁度一旦超差,发动机的润滑油路将会受到污物或颗粒阻塞,致使发动机油路不通,导致运动副的油膜遭到破坏,轻则加剧部件磨损,重则造成发动机轴瓦和曲轴轴颈划伤,使整机工作性能降低或报废。所以曲轴清洁度是在制造过程中必须保证的重要参数之一。而目前影响曲轴清洁度原因很多,而曲轴曲柄臂翻边毛刺就是主要的原因之一。

曲柄臂翻边毛刺产生的原因。传统的曲柄臂倒角主要是采用砂轮片打磨机打磨,因没有检测手段,曲柄臂倒角很随意,不受控,从而造成精磨曲轴主轴颈、连杆颈时受砂轮挤压,在曲柄臂两侧产生毛刺翻边。

传统的曲轴曲柄臂翻边毛刺控制方法,就是精磨曲轴主轴颈、连杆颈之前对曲柄臂进行简单的倒角去毛刺,精磨曲轴主轴颈、连杆颈之后通过手持油石或(锉刀外包砂纸)去除。这种控制手段人为的因素很大,去不干净的风险也就很大,从而造成曲轴清洁度不合格。

在精磨曲轴主轴颈、连杆颈之前,对曲柄臂两侧采用砂布轮打磨机进行打磨倒角,并使用所发明的曲轴曲柄臂倒角检具进行检测、控制,这样精磨曲轴主轴颈、连杆颈之后,曲柄臂两侧就会还有20°~40°倒角,不会再产生翻边毛刺,从而可解决曲轴曲柄臂翻边毛刺问题,而现有技术针对曲轴曲柄臂倒角检测复杂,不能快速判定出倒角的宽度和角度是否合格。

发明内容

本发明针对现有技术的不足,提供了一种曲轴曲柄臂倒角检具及其检测方法,该检具结构简单,能快速判定出倒角的宽度和角度是否合格,检测方法操作简单。

为了实现上述目的,本发明的技术方案如下:

一种曲轴曲柄臂倒角检具,包括定位件、限位件、倒角对比样块A和倒角对比样块B;所述的定位件底部设有与曲轴的连杆颈台肩面相匹配的定位槽;所述的定位件在定位槽两侧端口的顶部分别连接有限位件;所述的限位件的外侧分别与倒角对比样块A和倒角对比样块B的一侧连接;所述的倒角对比样块A的底部设有与曲柄臂的外圆相匹配的弧槽A;所述的弧槽A设有与曲轴的曲柄臂倒角方向相对应的倒角A;所述的倒角A的端面中间设有对比槽A;所述的倒角对比样块B的底部设有与曲柄臂的外圆相匹配的弧槽B;所述的弧槽B设有与曲轴的曲柄臂倒角方向相对应的倒角B;所述的倒角B的端面中间设有对比槽B。

作为进一步技术改进,所述的定位件的外形为弧线结构;所述的定位槽的两侧端口分别设有设有倒角C,所述的倒角C的宽度比被测曲轴的轴颈圆角大1~3mm;所述的定位件的顶部设有平面。

作为进一步技术改进,所述的限位件呈T型,倒立设置在定位件顶部的平面,且通过螺栓与定位件可拆卸连接;所述的限位件的中间设有竖直布置的导向槽,所述的导向槽的底端设有开口,,所述的导向槽的槽宽比倒角对比样块A和倒角对比样块B的厚度大0.02~0.05 mm。

作为进一步技术改进,所述的倒角对比样块A和倒角对比样块B分别设有限位螺栓;所述的倒角对比样块A和倒角对比样块B分别通过限位螺栓穿过导向槽与限位件活动连接。

作为进一步技术改进,所述的导向槽的外侧设有刻度。

作为进一步技术改进,所述的倒角A设为20°倒角,倒角A上的对比槽A采用宽为1~3mm的凹槽Ⅰ,所述的20°倒角和3×1的凹槽Ⅰ分别用于与曲轴的曲柄臂倒角对比角度和宽度。

作为进一步技术改进,所述的倒角B设为40°倒角,倒角B上的对比槽B采用宽为1~3mm的凹槽Ⅱ,所述的40°倒角和3×1的凹槽Ⅱ分别用于与曲轴的曲柄臂倒角对比角度和宽度。

作为进一步技术改进,所述的定位槽的内圆弧直径比被测轴颈的直径大0.05~0.1 mm。

本发明所述的曲轴曲柄臂倒角检具的检测方法,包括以下步骤:

S1:根据所加工曲轴型号,选好相应规格的倒角检具;

S2:将检具定位件置于待测曲轴的连杆颈台肩面的外圆上,使定位件的内圆弧紧贴被测连杆颈外圆,横向移动定位件,使定位槽紧靠被测连杆颈的台肩面;

S3:松动限位螺栓,将倒角对比样块A往下移动,使倒角A紧贴连杆颈一侧的曲柄臂倒角,当曲柄臂倒角的顶边位于对比槽A内,判曲柄臂倒角宽度大小合格,在槽外判不合格。当曲柄臂倒角面与对比槽A的底侧产生缝隙,表示曲柄臂倒角角度大于倒角A的角度;若曲柄臂倒角宽与对比槽A的顶侧产生缝隙,则表示曲柄臂倒角角度小于倒角A,判不合格;

S4:将倒角对比样块A往上提起,以连杆颈的圆心旋转定位件,再将倒角对比样块A往下移动,使转动后倒角A紧贴的另一处曲柄臂倒角,即可检测同一曲柄臂不同位置不同高度的倒角;

S5:重复执行步骤S4,检测出同一曲柄臂多个不同角度位置、高度的倒角大小和角度;

S6:再将定位件往上提起,水平旋转180°,重新将定位件置于待测曲轴的连杆颈台肩面的外圆上,横向移动定位件,使定位槽紧贴被测连杆颈外圆,松动限位螺栓,将倒角对比样块B往下移动,使倒角对比样块B的倒角B紧贴曲轴的曲柄臂倒角,当曲柄臂倒角面与对比槽B的底侧产生缝隙,表示曲柄臂倒角角度大于倒角B的角度,判定不合格;若曲柄臂倒角宽与对比槽B的顶侧产生缝隙,则表示曲柄臂倒角角度小于倒角B,再根据步骤S5的检测结果,若曲柄臂倒角角度在倒角A与倒角B的角度大小之间,则判断曲柄臂倒角角度合格,否则判不合格;

S7:将检具往上提起,水平旋转180°,将检具定位件置于待测连杆颈外圆上,使定位槽的内圆弧紧贴被测连杆颈外圆,横向移动定位块,使定位块定位面紧靠被测连杆颈另一侧的台肩面,执行步骤S4、S5、S6,即可检测该曲柄臂不同位置不同高度的倒角;

S8将检具提起;

S9:循环执行步骤S2~S8,即可检测曲轴其它连杆颈两侧的曲柄臂倒角。

与现有技术相比,本发明具有的有益效果如下:

1.本发明中采用定位件卡入曲轴的连杆颈台肩面作为定位基准,分别通过倒角对比样块A和倒角对比样块B检测出角度合格的曲柄臂倒角,分别通过对比槽A和对比槽B检测检测出宽度合格的曲柄臂倒角,本发明结构简单,检测方法简单,操作方便。

2.本发明中倒角对比样块A和倒角对比样块B分别与导向槽活动连接,可分别灵活调整倒角A和倒角B的高度,使用方便,同时导向槽的外侧设置刻度,可准确调整倒角A和倒角B的高度。

3.本发明中限位件与定位件采用可拆卸方式连接,可方便更换不同规格的倒角对比样块A或倒角对比样块B。

附图说明

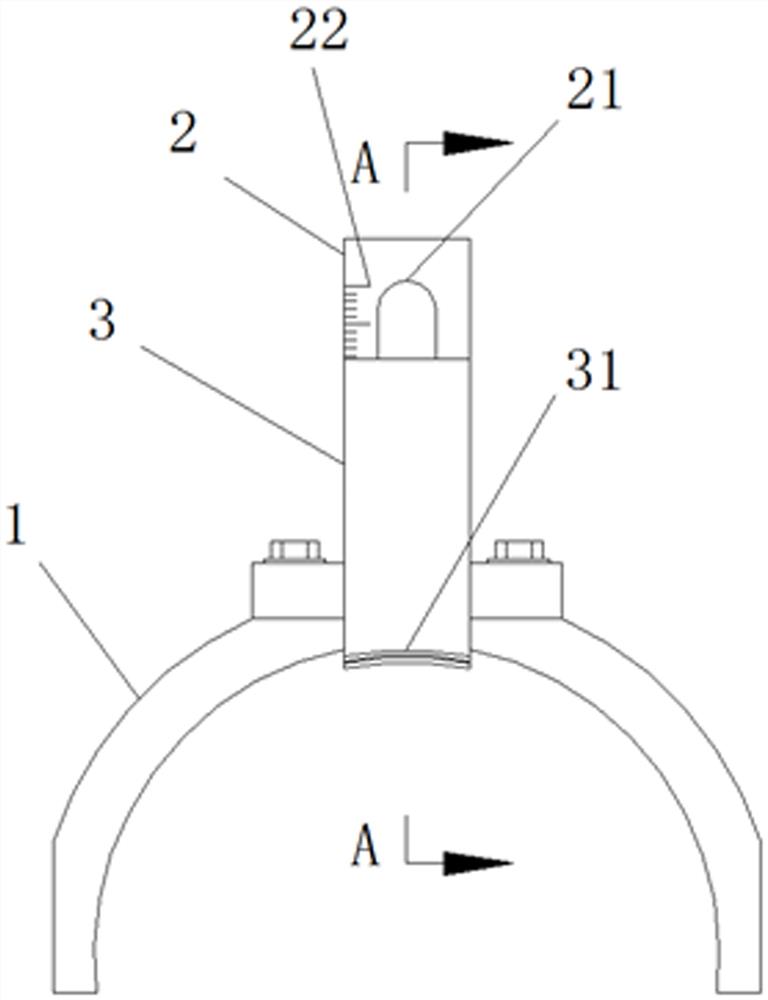

图1为本发明正视的结构示意图。

图2为本发明侧视的结构示意图。

图3为A-A剖切面的结构示意图。

图4为B-B剖切面的结构示意图。

图5为本发明俯视的结构示意图。

图6为定位件正视的结构示意图

图7为定位件的俯视结构示意图。

图8为本发明使用状态示意图。

图9为本发明检测时的放大示意图。

其中,上述各图标记及其对应的部件名称如下:

1-定位件,11-平面,12-定位槽,2-限位件,21-导向槽,22-刻度,3-倒角对比样块A,31-弧槽A,32-对比槽A,4-限位螺栓,5-倒角对比样块B,6-曲轴的连杆颈,7-曲轴的曲柄臂倒角。

具体实施方式

为使基本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

实施例:

如附图1-9所示,本实施例的一种曲轴曲柄臂倒角检具,包括定位件1、限位件2、倒角对比样块A3和倒角对比样块B5;所述的定位件1底部设有与曲轴的连杆颈台肩面相匹配的定位槽12;所述的定位件1在定位槽12两侧端口的顶部分别连接有限位件2;所述的限位件2的外侧分别与倒角对比样块A3和倒角对比样块B5的一侧连接;所述的倒角对比样块A3的底部设有与曲柄臂的外圆相匹配的弧槽A31;所述的弧槽A31设有与曲轴的曲柄臂倒角方向相对应的倒角A;所述的倒角A的端面中间设有对比槽A32;所述的倒角对比样块B5的底部设有与曲柄臂的外圆相匹配的弧槽B;所述的弧槽B设有与曲轴的曲柄臂倒角方向相对应的倒角B;所述的倒角B的端面中间设有对比槽B。

所述的定位件1的外形为弧线结构;所述的定位槽12的两侧端口分别设有设有倒角C,所述的倒角C的宽度比被测曲轴的轴颈圆角大1mm;所述的定位件1的顶部设有平面11。

所述的限位件2呈T型,倒立设置在定位件1顶部的平面,且通过螺栓与定位件1可拆卸连接;所述的限位件2的中间设有竖直布置的导向槽21,所述的导向槽21的底端设有开口。

所述的倒角对比样块A3和倒角对比样块B5分别设有限位螺栓4;所述的倒角对比样块A3和倒角对比样块B5分别通过限位螺栓4穿过导向槽21与限位件2活动连接。

所述的导向槽21的外侧设有刻度22。

所述的倒角A设为20°倒角,倒角A上的对比槽A采用3×1的凹槽Ⅰ,所述的20°倒角和宽为1~3mm的凹槽Ⅰ分别用于与曲轴的曲柄臂倒角对比角度和宽度。

所述的倒角B设为40°倒角,倒角B上的对比槽B采用3×1的凹槽Ⅱ,所述的40°倒角和宽为1~3mm的凹槽Ⅱ分别用于与曲轴的曲柄臂倒角对比角度和宽度。

所述的定位槽12的内圆弧直径比被测轴颈的直径大0.05 mm。

本实施例所述的曲轴曲柄臂倒角检具的检测方法,包括以下步骤:

S1:根据所加工曲轴型号,选好相应规格的倒角检具;

S2:将检具定位件1置于待测曲轴的连杆颈台肩面的外圆上,使定位件1的内圆弧紧贴被测连杆颈外圆,横向移动定位件1,使定位槽12紧靠被测连杆颈的台肩面;

S3:松动限位螺栓4,将倒角对比样块A3往下移动,使倒角A紧贴连杆颈一侧的曲柄臂倒角,当曲柄臂倒角的顶边位于对比槽A内,判曲柄臂倒角宽度大小合格,在槽外判不合格。当曲柄臂倒角面与对比槽A的底侧产生缝隙,表示曲柄臂倒角角度大于倒角A的角度;若曲柄臂倒角宽与对比槽A的顶侧产生缝隙,则表示曲柄臂倒角角度小于倒角A,判不合格;

S4:将倒角对比样块A3往上提起,以连杆颈的圆心旋转定位件1,再将倒角对比样块A3往下移动,使转动后倒角A紧贴的另一处曲柄臂倒角,即可检测同一曲柄臂不同位置不同高度的倒角;

S5:重复执行步骤S4,检测出同一曲柄臂多个不同角度位置、高度的倒角大小和角度;

S6:再将定位件1往上提起,水平旋转180°,重新将定位件1置于待测曲轴的连杆颈台肩面的外圆上,横向移动定位件1,使定位槽12紧贴被测连杆颈外圆,松动限位螺栓4,将倒角对比样块B5往下移动,使倒角对比样块B5的倒角B紧贴曲轴的曲柄臂倒角,当曲柄臂倒角面与对比槽B的底侧产生缝隙,表示曲柄臂倒角角度大于倒角B的角度,判定不合格;若曲柄臂倒角宽与对比槽B的顶侧产生缝隙,则表示曲柄臂倒角角度小于倒角B,再根据步骤S5的检测结果,若曲柄臂倒角角度在倒角A与倒角B的角度大小之间,则判断曲柄臂倒角角度合格,否则判不合格;

S7:将检具往上提起,水平旋转180°,将检具定位件1置于待测连杆颈外圆上,使定位槽12的内圆弧紧贴被测连杆颈外圆,横向移动定位块1,使定位块1定位面紧靠被测连杆颈另一侧的台肩面,执行步骤S4、S5、S6,即可检测该曲柄臂不同位置不同高度的倒角;

S8:将检具提起;

S9:循环执行步骤S2~S8,即可检测曲轴其它连杆颈两侧的曲柄臂倒角。

以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

- 一种曲轴曲柄臂倒角检具及其检测方法

- 一种曲轴曲柄臂倒角检具