一种装配式注浆墙块

文献发布时间:2023-06-19 11:55:48

技术领域

本发明涉及一种装配式注浆墙块,属于建筑墙体材料领域。

背景技术

现有建筑物大多采用框架式结构,是用钢筋混凝土先构筑建筑的梁、柱、屋顶或地板主体框架,然后用轻质墙块或隔板封堵填充外墙和内墙形成建筑物的主体和不同的空间。现有的封堵填充外墙和内墙的产品种类繁多,有整体结构的,也有复合结构的。现有技术中的注浆隔墙是一种新型墙体材料,该墙体的墙块是以建筑石膏为主要原材料,墙块的形状一般是包含长、高、厚三个不同尺寸的长方体。高度方向是指成墙时与墙的高度方向相同的方向,墙块的厚度方向是指墙体的厚度方向,而墙块的长度方向是指成墙时的横向水平方向。另外,现有的墙块内部一般会在高度方向设有竖向的通孔(可以称为型芯孔),以满足隔音和减重效果。成墙时型芯孔一般是竖向使用。

注浆隔墙将成墙方法分为码垛和注浆两个步骤,即先将墙块码垛而形成墙的初步结构,然后再使用专用注浆设备将粘结砂浆注进墙体的墙块之间预留的容浆槽内,利用粘结砂浆对墙块的粘结力形成墙的整体。

目前的墙块上的容浆槽是开在墙块除墙表面和其对面的另外四个面内,即开在与墙的高度方向相对的两个侧面和与长度方向相对的两个侧面内,并每块墙块的尖角或横棱部位都开有一个孔作为注浆孔,而与厚度方向相对的两个侧面(即墙块的前后面)上不必开容浆槽。由于容浆槽开在墙块互相接触的面内,容浆槽的位置是在墙体里面,往往较深较远,因此注浆时很难将全部容浆槽注满,从而影响成墙质量,注浆过程中的主要问题是无法知晓或检测容浆槽内是否注满粘结剂。为了解决此问题,现有技术是在墙块互相接触的面上开多个容浆槽,但这种解决方案,仍会造成相邻墙块之间有的地方注入的粘结剂过多,有的地方过少,两墙块之间没有粘结剂,形成空缝,不但会使墙块的粘结力学性能不佳,还会造成隔音效果差等问题。

成墙质量的关键因素是墙面的平整度和墙缝的大小。每块墙块的厚度和高度是否精确,直接影响成墙质量,另外长度方向在成墙时虽然可以根据墙体长度不同而任意切割,但若想完全实现装配式成墙,长度的精度也很重要。

目前市场上的石膏墙块是采用常规的模箱顶升式生产方法生产的,即将墙块顺着高度方向(也是型芯柱的柱长方向)顶升。生产时,将石膏浆通过模箱上部灌入,石膏浆灌入模箱之后使用刮板刮平,石膏浆在自然状态下水化成型,这样生产出来的墙块高度尺寸精度低,理想状态误差是2-3mm,大部分厂家的误差可达到5mm以上。用这种方法生产的墙块,只能用传统人工砌筑成墙的方式,通过在墙块的上下左右四面抹粘结剂的形式砌筑成墙。如此大的误差,如果使用干码方式成墙,会严重影响成墙质量,如横缝不直、横缝和竖缝宽窄不一,无法实现装配式成墙。并且现有的生产方法生产的墙块,内部组织疏松、强度低,从而造成隔音效果不好,降低了隔墙的物理性能。

另外,成墙后的建筑内布线施工时,为了使墙体外观看起来整齐,都会采用将水电线路、管道预埋暗装的方法,施工工人一般会在墙体上开槽开孔为管道预埋做准备,当把水电线路、管道预埋好之后,再将墙面抹平,这样会造成严重的粉尘污染,增加工程的强度,也会延长工程的时间,同时墙上安装开关或者插座等电器件时,也需要在墙上开凿孔洞,给施工带来不便。在施工过程中,开槽开孔如果操作不慎会影响墙体质量,施工结束后,还需要封堵抹平墙面,封堵不好会影响隔音效果及墙体的质量。

因此,现有的注浆墙块已经不能较好的满足人们对墙体的需求。

发明内容

本发明提供一种高精度的装配式注浆墙块,其成墙质量好,又便于实现码垛、注浆成墙的机械化和自动化装配成墙。

为实现上述目的,本发明采用的技术方案为:

一种装配式注浆墙块,所述墙块为长方体,墙块内设置有沿着墙块高度方向的型芯孔,其特征在于:在墙块的侧面内设置有与表面棱边对应的并与墙块的前表面通长连通的容浆槽;所述墙块厚度的尺寸精度≤0.2mm,高度的尺寸精度≤0.2mm。

本发明技术方案的进一步改进在于:所述容浆槽开在墙块的上下侧面和/或左右侧面并沿着墙块的长度方向和/或高度方向延伸。

本发明技术方案的进一步改进在于:墙块的前后两表面的棱边处均设置同样的容浆槽。

本发明技术方案的进一步改进在于:所述墙块厚度方向的棱边上也设置有分别与墙块的前表面和后表面相连通的容浆槽。

本发明技术方案的进一步改进在于:容浆槽的外沿与内沿的距离不小于15mm。

本发明技术方案的进一步改进在于:所述容浆槽位于墙块侧面内且容浆槽的外沿到墙块表面距离不大于墙块厚度的1/4,墙块表面棱边上还设置有连通容浆槽的通长的导槽。本发明技术方案的进一步改进在于:所述导槽与墙块的表面的连接处设置有倒角。

本发明技术方案的进一步改进在于:在所述墙块的前表面上还设有槽孔,所述槽孔至少与墙块内部的一个型芯孔相通;与槽孔相通的型芯孔内布设水电线管,槽孔内设置安装接线盒或水管连接件或作为水电线管接头用的工艺孔。

本发明技术方案的进一步改进在于:墙块的前侧面上还设有工艺孔,工艺孔和与槽孔相通的型芯孔相通。

本发明技术方案的进一步改进在于:所述型芯孔的横截面形状为沿墙块长度方向的长条形。

本发明技术方案的进一步改进在于:所述工艺孔在施工后用石膏回填封堵。

本发明技术方案的进一步改进在于:所述墙块长度的尺寸精度≤0.2mm;每两个型芯孔之间的间隔≥25mm,型芯孔与墙块主体各侧壁之间的厚度≥25mm。

本发明技术方案的进一步改进在于:生产此墙块所用的模具包括模箱,模箱为由六个面板组成并能够密封的六方形箱体,模箱内部与墙块的长度、高度和厚度相匹配,并且模箱内部设有与容浆槽位置和形状对应凸棱;在模箱长度方向一端的面板为能够在模箱内沿长度方向移动并严密配合的出模板,出模板与将初凝后的墙块顶出模箱的液压出模动力装置连接;与出模板相对一端的模箱面板为压盖板,压盖板能够将出料端口密封或开启;在模箱与墙块高度方向对应的方向设置有能够插入模箱的型芯柱,模箱的上部开口为注料端口。

本发明技术方案的进一步改进在于:在模箱与墙块厚度对应的方向设置有能够插入模箱的槽孔和/或工艺孔的型芯。

本发明技术方案的进一步改进在于:所述的型芯上设置有与型芯柱的形状和尺寸相配合的凹槽。

由于采用了上述技术方案,本发明取得的技术效果为:

本发明在墙块的侧面内设置有与表面棱边对应的并与墙块的前表面通长连通的容浆槽;可设置在左右两侧,也可设置在紧邻墙块的外表面的四个侧面之内,在成墙后在墙体表面的墙块缝隙处就能看到容浆槽,这样便于使用专用注浆设备注浆,将暗处的容浆槽设置在明处,便于随时检查注浆是否注满,实现了注浆看得见、质量可视化,这样不仅成墙质量有保证,还大大提高了生产效率。

墙块前表面的棱边处设置的容浆槽便于将粘合位置设置在墙块的边缘等距的位置,能够从墙表面观察到容浆槽内粘结剂的注入程度,保证粘结强度。对于仅由一层墙块构成的墙体,在墙块的前后两个表面的棱边处均设置容浆槽时,可以在成墙后完成两个墙面注浆。墙块的前后两表面的棱边处均设置同样的容浆槽,容浆槽设置在墙块的上表面、下表面和左右侧面上,使得在墙块的前表面和后表面就可以完成注浆,便于实现机械化操作和装配式成墙。

当在墙块厚度方向的棱边处也设置容浆槽时,可以在此容浆槽内注入粘结剂,使墙块的前表面和后表面之间也通过粘结剂粘结在一起,进一步增加了墙体的强度。

容浆槽的外沿与内沿的距离不小于15mm,能保证相邻墙块的粘结强度,能够防止容浆槽的纵深过长而造成注浆不满、墙块和墙体强度下降的问题。

对于较厚的墙体和墙块,容浆槽位于墙块侧面内且容浆槽的外沿到墙块表面距离不大于墙块厚度的1/4,此时在墙块的棱边上设置的导槽能够将容浆槽连通到墙体表面,便于将粘结剂注入容浆槽内;导槽与墙块的表面的连接处再设置导角,便于注浆时插入喷嘴,提高了注浆的效率。

本发明的导槽可以设置内大外小或内小外大的两个结构,也可以设置成内外大小一致的横截面形状。导槽内小外大的形式,使导槽向外开口,便于注浆时插入喷嘴,提高了注浆的效率。导槽内大外小的形式,使导槽向外收口,能够防止粘结砂浆的过度溢出,减少对粘结材料的浪费。

导槽与墙块的表面的连接处设置有倒角,便于注浆时插入喷嘴,提高了注浆的效率。

本发明墙块上设置的槽孔和型芯孔相通,水电管路可以在型芯孔内铺设,不需要再破坏墙体结构,线路和管道安装更为简单;槽孔内可安装接线盒、插座和电路开关等器件,安装起来更容易,简单,避免了施工过程中在墙面上开凿孔道,方便施工、节省工期。

由于注浆隔墙尺寸精度非常高,码垛普通小工就能掌握,下一步可用机器人替代小工。注浆操作普通女工就能胜任,如改进注浆设备,可进一步提高机械化程度。

本发明用于安装插座等电器件的槽孔可设置在不同位置,槽孔的尺寸有多个规格,可以设置一个接线盒或多个接线盒,同时还可以在墙块加工好后直接将接线盒、插座等电器件安装在槽孔内,集成度更高、密封性也更好、隔音效果更优。

地面的管路和墙面管路衔接往往会涉及到墙体最下端和最上端的石膏墙块,本申请在石膏墙块的侧面上设置工艺孔,工艺孔提供管路衔接的接线空间,方便插座、开关等电器件的安装操作以及线缆的接头等操作。作为工艺孔可设置不同位置,工艺孔的形状不限,可设置为方形或圆形,根据施工需要选择带有合适工艺孔的墙块。

本发明墙块精度高,便于码垛和注浆,实现装配式成墙,成墙施工质量和效率显著提高,成墙后注浆操作简易高效,墙块上设有槽孔和工艺孔,便于安装电器件,既方便操作,又保证墙体质量和隔音效果。

附图说明

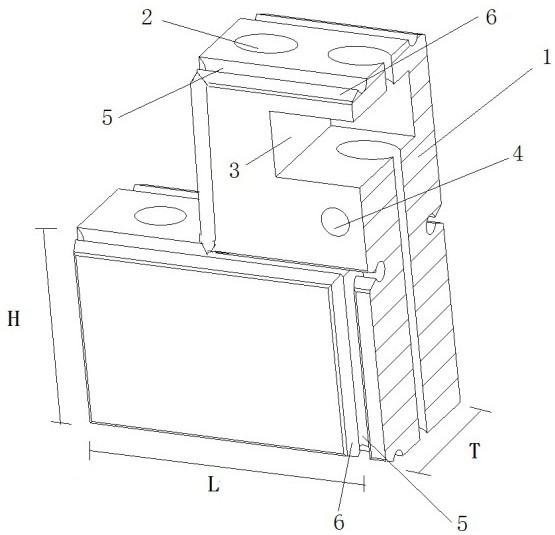

图1是本发明一种装配式注浆墙块相邻两个墙块成墙示意图;

图2是本发明一种装配式注浆墙块的立体剖切示意图;

图3是本发明相邻墙块局部剖切示意图;

图4是本发明另一种墙块的相邻墙块局部剖切示意图;

图5是本发明墙块模具中模箱的示意图;

图6是本发明墙块模具整体结构示意图;

图7是本发明墙块模具中出模板与液压出模动力装置连接结构示意图;

图8是本发明墙块模具中型芯柱与抽芯动力装置连接的结构示意图;

图9是本发明型芯的剖切示意图;

其中,1、墙块,2、型芯孔,3、槽孔,4、工艺孔,5、容浆槽,6、导槽,7、模箱,8、出模板,9、压盖板,10、型芯柱,11、型芯,12、凹槽。

具体实施方式

下面结合附图对本发明技术方案进行详细说明。

实施例1

一种装配式注浆墙块,包括墙块1,墙块1内设置有沿着墙块高度方向的一排型芯孔2,型芯孔2一般情况下是贯穿墙块的高度方向,可设置为多种形状,包括圆形、椭圆形和长圆形,型芯孔2尽量设计成沿墙块长度方向的长条形,尤其对厚度较薄的墙砖更有必要。在墙块1的左右两侧面内各设置有两条容浆槽5,容浆槽5与墙块1的表面棱边对应,即容浆槽沿着表面棱边的竖向方向延伸,并且容浆槽5与墙块1的表面通长连通。在墙块1的左右侧面内各设置一条容浆槽5,它们分别与墙块1的前表面的左右两条棱边对应。

容浆槽5和墙块1的棱边对应是指容浆槽5与墙块1的前表面的左右两条棱边相接近,或者容浆槽5设置在前表面的左右两条棱边上,如图1所示容浆槽5开在竖向的棱边上,这样可保证可视化,容浆槽5的外沿与内沿的距离不小于15mm,能保证相邻墙块的粘结强度;如果墙块较厚,容浆槽5不是开在竖向的棱边上而是开在稍微深的位置,容浆槽5的外沿与墙块表面的距离不大于墙块1厚度的1/4,即容浆槽5的最深处到墙块表面的距离在墙块厚度的1/4范围内,此时在墙块的棱边上设置有连通容浆槽的通长的导槽6,导槽6能够将容浆槽5连通到墙体表面,便于将粘结剂注入容浆槽内;导槽6与墙块的表面的连接处再设置导角,便于注浆时插入喷嘴,提高了注浆的效率。

本实施例的墙块1的高度约三米,根据墙体高度需要可以对墙块1进行裁切,之后将墙块1直立在相应的位置上,再进行固定,多个墙块1排成一排,使相邻墙块1左右贴合。再向每一个墙块1的左右两侧的容浆槽5注浆,随后压浆、刮平,最终形成一面完整的墙体。这种相对大体积的墙块1简化了成墙的过程,方便了注浆步骤,有利于降低施工现场的劳动强度,提高成墙效率。另外,如果所建墙体的另一侧是封闭的空间等不需要装修装饰的面,可以使用如上所述的仅在墙块的前表面开容浆槽,位于另一面的墙块上不开容浆槽;或者在另一面即使开有容浆槽也不进行注浆处理。

实施例2

一种装配式注浆墙块,其材质优选石膏材料。所述墙块1为长方体,墙块1厚度的尺寸精度≤0.2mm。墙块1内设置有沿着墙块高度方向的型芯孔2,型芯孔2设置成一排,一排型芯孔也可以是两个孔或多个孔,一个墙块中也可以仅设一个型芯孔,每两个型芯孔2之间的间隔应≥25mm,边缘的型芯孔2到墙块主体1侧壁之间的厚度应≥25mm。型芯孔2一般情况下是贯穿墙块的高度方向,可设置为多种形状,包括圆形、椭圆形和长圆形,型芯孔2尽量设计成沿墙块长度方向的长条形,尤其对厚度较薄的墙砖更有必要。

在墙块1的上下侧面和左右侧面内均设置有容浆槽5,如图2所示,上下侧面和左右侧面内的容浆槽5均与前表面棱边的对应,上下侧面内的容浆槽5沿着墙块1的长度方向延伸,左右侧面内的容浆槽5沿着墙块1的高度方向延伸;所述容浆槽均与墙块1前表面通长的连通,容浆槽5的外沿与内沿的距离不小于15mm,在注浆时,即可保证可视化,并且也能保证相邻墙块的粘结强度,能够防止容浆槽5的纵深过长而造成注浆不满、墙块和墙体强度下降的问题。当然对于较薄的墙体的墙块,将容浆槽5直接开在表面的棱边上,只要容浆槽5的深度(向厚度方向不小于标准要求的墙块之间的粘结面积即可)。对于较薄墙体的墙块,还可以在墙块1的厚度方向也设置有容浆槽5,容浆槽5最好是开在厚度方向的棱边上,容浆槽5分别与墙块1的前表面和后表面相连通,这样在注浆后能够进一步增加墙块之间和墙体的粘结强度。

容浆槽5形状可设置多样,相邻的两个墙块1的容浆槽5形成的横截面形状为三角形、圆形、椭圆形、方形、矩形、正五边形、梯形、正六边形、正八边形中的一种。容浆槽5和墙块1表面相连通,方便注浆操作,实现注浆过程可视化,保证成墙质量。

实施例3

本实施例和实施例2的区别在于:在实施例2的基础上,如图3和图4所示,顺着容浆槽5的方向设置有和容浆槽5相连的导槽6,导槽6与墙块1的表面的连接处设置有倒角。这种情况适合于墙体和墙块较厚,容浆槽位于墙体厚度方向较深的位置时使用,此时容浆槽5位于墙块侧面内且容浆槽的外沿到墙块表面距离不大于墙块厚度的1/4,即容浆槽5的最深处到墙块表面的距离在墙块厚度的1/4范围内,导槽6能够将容浆槽5连通到墙体表面,便于将粘结剂注入容浆槽内。

如图3和图4所示,导槽6可以设置内大外小或内小外大的两个结构,也可以设置成内外大小一致的横截面形状。导槽6内小外大的形式,使导槽6向外开口,便于注浆时插入喷嘴,提高了注浆的效率。导槽6内大外小的形式,使导槽6向外收口,能够防止粘结砂浆的过度溢出,减少对粘结材料的浪费。

导槽6与墙块1的表面的连接处设置有倒角,便于注浆时插入喷嘴,提高了注浆的效率。传统的容浆槽5设置在墙块1内部,注浆过程无法监测,容易造成注浆量不够或者注浆量过多溢出,不能保证注浆后的成墙质量,导槽6的设计既能保证容浆槽5内的粘结砂浆的量,又能保证注浆过程的可视化,随时观察注浆情况,保证成墙质量。

实施例4

本实施例的一种装配式注浆墙块,本实施例与实施例2或实施例3的区别为:墙块1的前侧面上设有槽孔3,所述槽孔3与其中任意一个型芯孔2相通,与槽孔3相通的型芯孔2内布设水电线管。槽孔3在长度方向可以有多个规格,可以将槽孔3的长度(一般是水平方向)设置成与一个接线盒的长度对应,也可以将槽孔3的长度设置与多个接线盒的长度对应(即能够同时容纳多个接线盒)。这样,可以根据客户需要,选择合适尺寸的槽孔的墙块,同时还可以在墙块加工好后直接将接线盒、插座等电器件安装在槽孔内,集成度更高、密封性也更好、隔音效果更优。另外,本处所述的槽孔还可以仅作为工艺孔使用,不安装接线盒等,只用于水电线管接头时使用的工艺孔。

当然,本实施例还可以墙块1的前侧面上再单独设有除槽孔以外的工艺孔4,工艺孔4和与槽孔3相通的型芯孔2相通,本实施例中槽孔3和工艺孔4都和同一个型芯孔相通。工艺孔4提供管路衔接的接线空间,方便插座、开关等电器件的安装操作以及线缆的接头等操作。工艺孔4可设置在墙块1侧面的不同位置,工艺孔的形状不限,可设置为方形或圆形,根据施工需要选择带有合适工艺孔的墙块。施工结束后,对工艺孔4用石膏进行回填封堵,保证墙体质量,隔音效果良好。

实施例5

常规注浆墙块的生产方法是模箱顶升式,顺着型芯柱的方向顶升,模箱上部设置灌浆孔,物料通过灌浆孔倒进模箱之后使用刮板刮平,这样生产出来的墙块的高度尺寸精度低,理想状态误差是2-3mm,大部分厂家的误差可达到5mm以上。

为了提高注浆墙块的尺寸精度,本发明墙块通过对模具进行改进,使其达到的尺寸精度≤0.2mm,高度的尺寸精度≤0.2mm。本发明的装配式注浆墙块模具,如图5-图8所示,生产此墙块所用的模具包括模箱7,模箱7为由六个面板组成并能够密封的六方形箱体,模箱7内部与墙块1的长度L、高度H和厚度T相匹配,并且模箱7内部设有与容浆槽5位置和形状对应凸棱;在模箱7长度L方向一端的面板为能够在模箱内延长度方向移动的出模板8,与出模板8模箱7的内壁严密配合,出模板8与液压出模动力装置连接,将初凝后的墙块顶出模箱;与出模板8相对一端的模箱面板为压盖板9,压盖板9能够将出料端口密封或开启;在模箱7与墙块1高度H方向对应的方向设置有能够插入模箱7的型芯柱10,模箱7的上部开口为注料端口。在向模箱内注浆之前或注浆时,将型芯柱10延墙块的高度方向插入模箱,出模板8顶升前先将型芯柱10从模箱7中抽出。

将模具进行改进后,沿着墙块1长度L方向进行顶出,利用模箱7的精确尺寸保证墙块高度H和厚度T的精度,从而保证墙块高度H尺寸和厚度T尺寸精确稳定,这样生产的墙块高度H和厚度T尺寸误差不超过0.2mm,保证墙块1长度L的精度,长度误差不超过0.2mm。每两个型芯孔2之间的间隔可以固定,每个型芯孔2到墙块1侧壁之间的厚度也可以固定,如每两个型芯孔2之间的间隔设置不小于25mm,型芯孔2与墙块1各个侧壁之间的厚度不小于25mm。

实施例6

本实施例和实施例5的区别在于,在模箱7与墙块1厚度T对应的方向设置型芯11,型芯11能够插入模箱7,在墙块上形成槽孔和/或工艺孔,此槽孔和/或工艺孔在成墙时处于墙体的表面,以安装接线盒或水暖管件,或用于连接水电线路护管时的操作孔。如图9所示,在型芯11上设置有凹槽12,凹槽12的形状和尺寸与型芯柱10的尺寸相配合;使用该套模具可生产带有槽孔3和工艺孔4的墙块1,槽孔3和或工艺孔4能够与型芯孔相通。

本发明制得高精度的装配式注浆墙块,成墙时减少了注浆工作量,简化了注浆操作,提高了成墙效率,减少了粘结砂浆的使用量,降低了成本,实现码垛注浆和装配式成墙,提高了成墙的机械化程度,提高了墙体的力学性能和精度。墙块1上的槽孔3用来安装不同规格的接线盒,工艺孔4提供管路衔接的接线空间,方便插座、开关等电器件的安装操作以及线缆的接头等操作,当安装施工结束后,用石膏将工艺孔4回填抹平。

- 一种装配式注浆墙块

- 一种集块建筑夹心墙装配式外叶墙的拉结装置