Ti-Ni-Cu-Co材料的激光增材加工方法及应用

文献发布时间:2023-06-19 11:55:48

技术领域

本发明涉及激光增材制造领域,特别涉及一种Ti-Ni-Cu-Co材料的激光增材加工方法及应用。

背景技术

随着人们对食品储存运输、空间制冷和工业制冷的需求日益增加,制冷技术在现代社会扮演着一个举足轻重的角色。全球制冷用电量占总用电量的25%-30%。目前使用最为广泛的制冷技术是蒸气压缩制冷技术,因该技术的大量使用已经产生并加剧了许多全球范围内的环境问题。早期的氟利昂(CFC)、氢氯氟烃(HCFC)类制冷剂的使用会破坏臭氧层,而其替代物氢氟烃(HFC)类制冷剂又普遍具有很高的温室效应,为了改善这些制冷剂带来的臭氧空洞和全球变暖危机,新型环境友好型制冷剂的研发迫在眉睫。弹热制冷技术是近年来新兴的一种非蒸气压缩制冷技术,其基本原理于2004年被英国科学家提出,在2014被美国能源部认可为最具潜力的新型制冷技术。

目前,有很多种弹热材料正在被研究,其中包括Ni-Ti基、Cu基、Ni-Mn基形状记忆合金。在这些材料体系中,Ni-Ti基形状记忆合金被研究的最为广泛,因为其具有出色的力学性能,较大的弹热效应,优异的抗腐蚀性和商业应用前景。但是,二元Ni-Ti基形状记忆合金的应力滞后较大,会导致在加卸载时产生较多的能量损耗,这是在制冷循环中不愿意被看到的。此外,目前所研究的二元Ni-Ti基形状记忆合金在应用中的循环稳定性较差,难以符合人们对制冷循环的循环稳定性的要求。现已证明Cu原子部分取代Ni原子可以非常有效降低记忆合金样品的应力滞后,并且还能显著增加样品的循环稳定性。在富钛的Ti-Ni形状记忆合金中添加Cu元素可以析出Ti

然而,现有的Ti-Ni-Cu-Co合金塑性较差,机加工困难,无法制造出具有大比表面积、孔道等结构的零件,难以实现弹热制冷的高热交换效率。

发明内容

本发明提供一种Ti-Ni-Cu-Co材料的激光增材加工方法,该加工方法能够以Ti-Ni-Cu-Co合金粉末为对象,进行激光增材加工,可以制造出具有大比表面积、孔道的合金件,进而能够使合金件具有良好的压缩循环稳定性和弹热效应。

本发明还提供一种Ti-Ni-Cu-Co合金件,该合金件具有良好的压缩循环稳定性和弹热效应。

本发明提供一种Ti-Ni-Cu-Co材料的激光增材加工方法,包括以下步骤:

1)预置Ti-Ni-Cu-Co合金粉末形成待处理层,所述Ti-Ni-Cu-Co合金粉末的分子式为(Ti

2)根据打印工艺参数对所述待处理层进行激光增材处理,形成目标层;

3)重复执行步骤1)-步骤2),形成Ti-Ni-Cu-Co合金件;

所述激光增材处理中,激光功率为60-180W,激光扫描速度为200-1400mm/s,激光扫描间距为50-130μm。

如上所述的加工方法,其中,所述激光增材处理为条带旋转扫描模式;

其中,条带的宽度为2-10mm,逐层旋转角度为θ,40°≤θ≤90°。

如上所述的加工方法,其中,所述待处理层的厚度为20-60μm。

如上所述的加工方法,其中,所述Ti-Ni-Cu-Co合金粉末的粒径为5-250μm。

如上所述的加工方法,其中,所述激光增材处理中,激光功率为130-180W,激光扫描速度为600-1200mm/s,激光扫描间距为50-70μm,所述逐层旋转角度为θ,50°≤θ≤90°,所述待处理层的厚度为25-35μm。

如上所述的加工方法,其中,所述Ti-Ni-Cu-Co合金粉末的分子式为(Ti

如上所述的加工方法,其中,所述Ti-Ni-Cu-Co合金粉末的粒径为13-53μm。

如上所述的加工方法,其中,所述激光增材处理中,光斑直径为50-100μm。

如上所述的加工方法,其中,步骤1)之前还包括:对所述Ti-Ni-Cu-Co合金粉末进行预热处理,所述预热处理的温度为60-120℃,预热时间4-8小时。

本发明还提供一种Ti-Ni-Cu-Co合金件,根据上述的加工方法得到。

本发明的Ti-Ni-Cu-Co材料激光增材加工方法,通过对激光增材处理的工艺参数进行限定,能够在不需要模具开发、铸造、锻造、轧制和焊接等复杂的加工过程下,以Ti-Ni-Cu-Co合金粉末为对象,通过激光增材技术加工出具有大比表面积和孔道的合金件、成型精度高、表面质量好、内部缺陷少,进而能够使合金件具有良好的压缩稳定性和弹热效应。该加工方法填补了目前无法有效利用Ti-Ni-Cu-Co合金粉末加工得到具有大比表面积和孔道的合金件的技术空白,适用于非蒸气压缩制冷领域的高压缩稳定性和弹热效应零件的加工制造。

本发明提供的Ti-Ni-Cu-Co合金件,由于采用特殊工艺参数下的激光增材成型得到,因此不仅能够具有大比表面积、孔道等结构,更是进一步优化了Ti-Ni-Cu-Co合金粉末间的熔化、凝固过程从而达到更为紧密的冶金结合效果,最终使得Ti-Ni-Cu-Co合金件具有优异的弹热效应和压缩循环稳定性,能够满足非蒸气压缩制冷领域对高压缩稳定性和弹热效应零件的需求。

附图说明

为了更清楚地说明本发明实施例或相关技术中的技术方案,下面对本发明实施例或相关技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

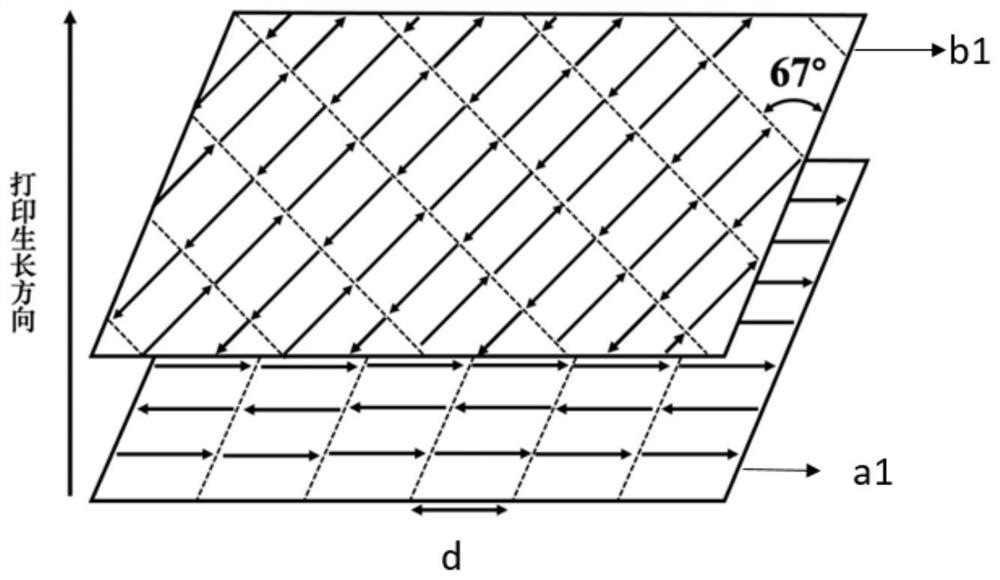

图1为本发明一些实施方式中Ti-Ni-Cu-Co合金的激光增材加工方法过程示意图;

图2为本发明实施例7中Ti-Ni-Cu-Co合金样件的差热分析(DSC)曲线;

图3为本发明实施例7中Ti-Ni-Cu-Co合金样件的压缩力学曲线;

图4为本发明实施例7中Ti-Ni-Cu-Co合金样件的光学显微镜照片;

图5为本发明实施例7中Ti-Ni-Cu-Co合金样件在单轴应力下达到不同应变时的温度时间图;

图6为本发明实施例7中Ti-Ni-Cu-Co合金样件的200次循环应力应变图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

本发明提供一种Ti-Ni-Cu-Co材料的激光增材加工方法,包括以下步骤:

1)预置Ti-Ni-Cu-Co合金合金粉末形成待处理层,Ti-Ni-Cu-Co合金粉末的分子式为(Ti

2)根据打印工艺参数对待处理层进行激光增材处理,形成目标层;

3)重复执行步骤1)-步骤2),形成Ti-Ni-Cu-Co合金件;

激光增材处理中,激光功率为60-180W,激光扫描速度为200-1400mm/s,激光扫描间距为50-130μm。

本发明提供的加工方法,是通过激光增材技术对分子式为(Ti

示例性地,激光增材金属打印机包括仓储单元、预置单元、平台单元、激光单元,其中,预置单元用于将存储于仓储单元中的激光增材合金粉末预置平铺在平台表面形成待处理层,激光单元用于根据打印工艺参数对待处理层进行激光熔化以形成目标层。每形成一层目标层后,平台单元会在高度方向上下降一定距离,从而能够进行包括预置Ti-Ni-Cu-Co合金粉末形成待处理层和激光熔化形成目标层的下一循环,如此往复N个循环(N>1),当N个目标层在高度方向上逐层累积叠加后,即形成了Ti-Ni-Cu-Co合金件。

一般的,激光增材处理均在无氧环境下进行,因此在本发明的加工方法进行之前需要对利用保护气对用于形成待处理层和目前层的环境进行保护。示例性地,保护气可以为氩气。此外,还需要在步骤1)之前对Ti-Ni-Cu-Co合金粉末进行预热处理,预热处理包括在60-120℃下干燥,预热时间4-8小时,例如预热处理可以通过真空干燥箱进行,进一步地,预热处理包括在80℃下进行干燥。

步骤1)中,对Ti-Ni-Cu-Co合金粉末预置形成待处理层,一般的,待处理层是具有一定厚度且各处厚度均一的层状结构。

步骤2)中,根据打印工艺参数对步骤1)中的待处理层进行激光增材处理。此处的打印工艺参数是指利用切片软件对欲得到的三维模型进行切片,之后利用数据处理器将切片数据进行转换之后得到的数据。打印工艺参数一般包括用于表示欲得到的Ti-Ni-Cu-Co合金件的形状的信息,因此打印工艺参数能够控制激光源的扫描路径对待处理层进行有目的有路线的激光增材,进而得到目标层。

按照上述步骤1)-2)形成一个目标层之后,重复执行上述步骤1)-2),即在前一个目标层表面继续形成待处理层、对待处理层进行激光增材形成新的目标层。多个目标层依次叠加,形成Ti-Ni-Cu-Co合金件。该Ti-Ni-Cu-Co合金件的形状和欲得到的三维模型的形状一致。

如前述,Ti-Ni-Cu-Co合金粉末具有高屈服强度等性能优势,但是其成型极其困难,可加工性差。但是本发明通过限定特殊的工艺参数对Ti-Ni-Cu-Co合金粉末进行激光增材加工,能够克服Ti-Ni-Cu-Co合金粉末难以成型的缺陷并且使Ti-Ni-Cu-Co合金件具有优异的加工性能。具体地,本发明的加工方法中,激光功率为60-180W,激光扫描速度为200-1400mm/s,激光扫描间距为50-130μm。其中,激光扫描速度是指激光移动的速度,激光扫描间距是指相邻的两条激光扫描线之间的距离。

据此,发明人推测实现上述效果的原因可能在于:当对激光增材处理中的激光功率、激光扫描速度和激光扫描间距进行上述限定后,Ti-Ni-Cu-Co合金粉末会在整个激光增材处理的过程中经历具有一定周期的包括熔化和凝固的循环,进而使Ti-Ni-Cu-Co合金粉末的冶金组织受到一定程度的影响。以待处理层中某点的Ti-Ni-Cu-Co合金粉末为例,当该Ti-Ni-Cu-Co合金粉末在受到具有上述激光功率和上述扫描速度的第一激光扫描线的激光扫描后时,Ti-Ni-Cu-Co合金粉末会发生熔化;随后第一激光扫描线会-离开该点,此时熔化的Ti-Ni-Cu-Co合金粉末会发生第一凝固;接着,与第一扫描线具有上述激光扫描间距的第二扫描线会以上述激光功率和扫描速度再次对该Ti-Ni-Cu-Co合金粉末进行扫描,之前发生第一凝固的Ti-Ni-Cu-Co合金粉末又会再次熔化,之后发生第二凝固。如此往复,该点的Ti-Ni-Cu-Co合金粉末会在上述激光扫描速度和激光扫描间距下以一定的频率经历一定周期的包括熔化-凝固的循环,且熔化程度会受到上述激光功率和激光扫描速度的限定,因此Ti-Ni-Cu-Co合金粉末的冶金组织也会受到一定的影响,在该影响下,用于形成同一个目标层的Ti-Ni-Cu-Co合金粉末之间的结合和相邻目标层之间的Ti-Ni-Cu-Co合金粉的结合效果会显著增强,进而不仅克服了Ti-Ni-Cu-Co合金粉末难以成型的缺陷,可以制造出具有大比表面积、孔道的合金件,也会使最终形成的Ti-Ni-Cu-Co合金件内部无明显气孔或裂缝。

为了进一步保证Ti-Ni-Cu-Co合金件的压缩断裂强度和压缩断裂应变,可以将镍钛合金基板作为Ti-Ni-Cu-Co合金件的承载基板,即在镍钛合金基板表面进行待处理层的预置以及目标层的形成,成型之后将Ti-Ni-Cu-Co合金件与镍钛合金基板分离。在一些实施方式中,可以使用电火花切割方式将Ti-Ni-Cu-Co合金件与镍钛合金基板分离。

需要指出的是,为了避免由于热应力场不均导致Ti-Ni-Cu-Co合金件出现裂纹的情况发生,可以在步骤1)前对镍钛基板预热至100-200℃。

在本发明的一些实施方式中,本发明的激光增材处理为条带旋转扫描模式;

其中,条带的宽度为2-10mm,逐层旋转角度为θ,40°≤θ≤90°。

其中,条带模式是将待处理层分成数个条带区域,然后根据层切片数据对每个条带区域进行激光扫描,而每个条带区域的宽度即为条带宽度。图1为本发明一些实施方式中Ti-Ni-Cu-Co合金的激光增材加工方法过程示意图。如图1所示,在加工过程中,第一目标层至第n目标层依次层叠可以形成Ti-Ni-Cu-Co合金件,n>1。该加工方法中的激光增材处理即为条带旋转扫描模式,其中,第(n-1)待处理层a1中分为六个条带,每个条带的条带宽度相等,即为d(图1中d=4mm),在第n-1待处理层a1中激光按照箭头所指方向依次从第一个条带扫描至第六个条带得到第n-1目标层a。随后,在第n-1目标层a上按照层叠方向预置第n待处理层b1,第n待处理层b1中分为八个条带。需要注意的是,第n待处理层b1相对于第n-1待处理层a1发生了旋转,并且旋转角度为θ,40°≤θ≤90°,在图1中,θ为67°。

这种条带旋转扫描模式有利于进一步促进Ti-Ni-Cu-Co合金粉末的结合,从而使得到的Ti-Ni-Cu-Co合金件的可加工性能得到进一步的改善。

具体地,当待处理层的厚度为20-60μm时,能够进一步保证激光增材处理的有效性。在该厚度下,能够保证待处理层中的在激光扫描路线上的Ti-Ni-Cu-Co合金粉末均能够受到足够的激光能量而实现冶金组织的改变,进而提升易加工度和力学性能。

在本发明的一些实施方式中,Ti-Ni-Cu-Co合金粉末的粒径为5-250μm。其中,Ti-Ni-Cu-Co合金粉末的粒径为5-250μm是指Ti-Ni-Cu-Co合金粉末可以是该范围内的任一粒径的集合体或者多个不同粒径的集合体。当使用该粒径的Ti-Ni-Cu-Co合金粉末时,有利于进一步保证粉末被激光完全熔化,提高其凝固后样品的致密度和强度。

进一步地,激光增材处理中,光斑直径为50-100μm。

进一步地,本发明中当待处理层的厚度为25-35μm,激光功率为130-180W,激光扫描速度为600-1200mm/s,激光扫描间距为50-70μm,逐层旋转角度为θ,50°≤θ≤90°时,可基本保证Ti-Ni-Cu-Co合金粉末的力学性能和可加工性能最佳。进一步地,Ti-Ni-Cu-Co合金粉末的分子式为(Ti

本发明提供的Ti-Ni-Cu-Co材料的激光增材加工方法,能够以Ti-Ni-Cu-Co合金粉末为原料进行零部件的加工,无需模具开发、铸造、锻造、轧制和焊接等复杂的加工过程便可以实现复杂机构零部件的制作,工艺周期短,原材料的利用率高,并且加工精度高、原材料利用率高,更为重要的是获得的零部件具有优异的力学性能、压缩循环稳定性和弹热性能,微观上无明显匙孔、裂纹等缺陷。尤其适用非蒸气压缩制冷领域的高压缩稳定性和弹热效应零件的加工制造。

本发明还提供一种Ti-Ni-Cu-Co合金件,该合金件通过上述的加工方法得到。该Ti-Ni-Cu-Co合金件微观上无明显大尺寸缺陷,例如空洞、裂纹或杂质等缺陷的存在,且压缩断裂强度不低于2000MPa,压缩断裂应变≥20%,在9.2x10

该Ti-Ni-Cu-Co合金件尤其能够满足非蒸气压缩制冷领域的高压缩稳定性和弹热效应零件的加工制造中对零部件高压缩稳定性和弹热效应的需求。

以下,通过具体实施例对本发明的加工方法进行介绍。

实施例1

本实施例的Ti-Ni-Cu-Co材料激光增材加工方法包括以下步骤:

1)将原子百分比为(Ti

2)构建10×10×6mm方块状样件的三维模型,然后对其进行切片处理并确定层切片数据并将其输入SLM机器加工控制系统;

3)在成型腔内安装镍钛基板并预热至180℃,将步骤1)中的粉末放入粉料缸并在镍钛基板上均匀预置形成第一待处理层,然后向成型腔内通入氩气,使成型腔室内部氧含量低于500ppm,成型腔室内部的气压保持在10-20mbr;

4)按照层切片数据中的第一层切片数据对第一待处理层进行激光熔化处理形成第一目标层,随后粉料缸自动上升,基板自动下降(上升和下降高度均为第二待处理层的厚度)后在目标层上预置第二待处理层,再按照层切片数据中的第二层切片数据对第二待处理层进行激光熔化处理形成第二目标层,如此循环往复,直到Ti-Ni-Cu-Co合金样件加工完成。

其中,激光功率为120W,光斑直径为60μm,扫描速度为500mm/s,扫描间距为80μm,所有待处理层的厚度均为30μm;所选用的扫描模式为条带旋转扫描模式,其中,条带宽度为4mm,逐层旋转角度为67°;

5)将残余粉末清理干净后取出镍钛基板,利用电火花线切割将Ti-Ni-Cu-Co合金样件与镍钛基板分离,得到尺寸为10×10×6mm的Ti-Ni-Cu-Co合金样件。

实施例2

本实施例的Ti-Ni-Cu-Co材料激光增材加工方法包括以下步骤:

1)将原子百分比为(Ti

2)构建10×10×6mm方块状样件的三维模型,然后对其进行切片处理并确定层切片数据并将其输入SLM机器加工控制系统;

3)在成型腔内安装镍钛基板并预热至180℃,将步骤1)中的粉末放入粉料缸并在镍钛基板上均匀预置形成第一待处理层,然后向成型腔内通入氩气,使成型腔室内部氧含量低于500ppm,成型腔室内部的气压保持在10-20mbr;

4)按照层切片数据中的第一层切片数据对第一待处理层进行激光熔化处理形成第一目标层,随后粉料缸自动上升,基板自动下降(上升和下降高度均为第二待处理层的厚度)后在目标层上预置第二待处理层,再按照层切片数据中的第二层切片数据对第二待处理层进行激光熔化处理形成第二目标层,如此循环往复,直到Ti-Ni-Cu-Co合金样件加工完成。

其中,激光功率为150W,光斑直径为60μm,扫描速度为1000mm/s,扫描间距为50μm,所有待处理层的厚度均为30μm;所选用的扫描模式为条带旋转扫描模式,其中,条带宽度为4mm,逐层旋转角度为67°;

5)将残余粉末清理干净后取出镍钛基板,利用电火花线切割将Ti-Ni-Cu-Co合金样件与镍钛基板分离,得到尺寸为10×10×6mm的Ti-Ni-Cu-Co合金样件。

实施例3

本实施例的Ti-Ni-Cu-Co材料激光增材加工方法包括以下步骤:

1)将原子百分比为(Ti

2)构建10×10×6mm方块状样件的三维模型,然后对其进行切片处理并确定层切片数据并将其输入SLM机器加工控制系统;

3)在成型腔内安装镍钛基板并预热至180℃,将步骤1)中的粉末放入粉料缸并在镍钛基板上均匀预置形成第一待处理层,然后向成型腔内通入氩气,使成型腔室内部氧含量低于500ppm,成型腔室内部的气压保持在10-20mbr;

4)按照层切片数据中的第一层切片数据对第一待处理层进行激光熔化处理形成第一目标层,随后粉料缸自动上升,基板自动下降(上升和下降高度均为第二待处理层的厚度)后在目标层上预置第二待处理层,再按照层切片数据中的第二层切片数据对第二待处理层进行激光熔化处理形成第二目标层,如此循环往复,直到Ti-Ni-Cu-Co合金样件加工完成。

其中,激光功率为150W,光斑直径为60μm,扫描速度为1200mm/s,扫描间距为50μm,所有待处理层的厚度均为30μm;所选用的扫描模式为条带旋转扫描模式,其中,条带宽度为4mm,逐层旋转角度为67°;

5)将残余粉末清理干净后取出镍钛基板,利用电火花线切割将Ti-Ni-Cu-Co合金样件与镍钛基板分离,得到尺寸为10×10×6mm的Ti-Ni-Cu-Co合金样件。

实施例4

本实施例的Ti-Ni-Cu-Co材料激光增材加工方法包括以下步骤:

1)将原子百分比为(Ti

2)构建10×10×6mm方块状样件的三维模型,然后对其进行切片处理并确定层切片数据并将其输入SLM机器加工控制系统;

3)在成型腔内安装镍钛基板并预热至180℃,将步骤1)中的粉末放入粉料缸并在镍钛基板上均匀预置形成第一待处理层,然后向成型腔内通入氩气,使成型腔室内部氧含量低于500ppm,成型腔室内部的气压保持在10-20mbr;

4)按照层切片数据中的第一层切片数据对第一待处理层进行激光熔化处理形成第一目标层,随后粉料缸自动上升,基板自动下降(上升和下降高度均为第二待处理层的厚度)后在目标层上预置第二待处理层,再按照层切片数据中的第二层切片数据对第二待处理层进行激光熔化处理形成第二目标层,如此循环往复,直到Ti-Ni-Cu-Co合金样件加工完成。

其中,激光功率为170W,光斑直径为60μm,扫描速度为1100mm/s,扫描间距为50μm,所有待处理层的厚度均为30μm;所选用的扫描模式为条带旋转扫描模式,其中,条带宽度为4mm,逐层旋转角度为67°;

5)将残余粉末清理干净后取出镍钛基板,利用电火花线切割将Ti-Ni-Cu-Co合金样件与镍钛基板分离,得到尺寸为10×10×6mm的Ti-Ni-Cu-Co合金样件。

实施例5

本实施例的Ti-Ni-Cu-Co材料激光增材加工方法包括以下步骤:

1)将原子百分比为(Ti

2)构建10×10×6mm方块状样件的三维模型,然后对其进行切片处理并确定层切片数据并将其输入SLM机器加工控制系统;

3)在成型腔内安装镍钛基板并预热至180℃,将步骤1)中的粉末放入粉料缸并在镍钛基板上均匀预置形成第一待处理层,然后向成型腔内通入氩气,使成型腔室内部氧含量低于500ppm,成型腔室内部的气压保持在10-20mbr;

4)按照层切片数据中的第一层切片数据对第一待处理层进行激光熔化处理形成第一目标层,随后粉料缸自动上升,基板自动下降(上升和下降高度均为第二待处理层的厚度)后在目标层上预置第二待处理层,再按照层切片数据中的第二层切片数据对第二待处理层进行激光熔化处理形成第二目标层,如此循环往复,直到Ti-Ni-Cu-Co合金样件加工完成。

其中,激光功率为180W,光斑直径为60μm,扫描速度为1000mm/s,扫描间距为50μm,所有待处理层的厚度均为30μm;所选用的扫描模式为条带旋转扫描模式,其中,条带宽度为4mm,逐层旋转角度为67°;

5)将残余粉末清理干净后取出镍钛基板,利用电火花线切割将Ti-Ni-Cu-Co合金样件与镍钛基板分离,得到尺寸为10×10×6mm的Ti-Ni-Cu-Co合金样件。

实施例6

本实施例的Ti-Ni-Cu-Co材料激光增材加工方法包括以下步骤:

1)将原子百分比为(Ti

2)构建10×10×6mm方块状样件的三维模型,然后对其进行切片处理并确定层切片数据并将其输入SLM机器加工控制系统;

3)在成型腔内安装镍钛基板并预热至180℃,将步骤1)中的粉末放入粉料缸并在镍钛基板上均匀预置形成第一待处理层,然后向成型腔内通入氩气,使成型腔室内部氧含量低于500ppm,成型腔室内部的气压保持在10-20mbr;

4)按照层切片数据中的第一层切片数据对第一待处理层进行激光熔化处理形成第一目标层,随后粉料缸自动上升,基板自动下降(上升和下降高度均为第二待处理层的厚度)后在目标层上预置第二待处理层,再按照层切片数据中的第二层切片数据对第二待处理层进行激光熔化处理形成第二目标层,如此循环往复,直到Ti-Ni-Cu-Co合金样件加工完成。

其中,激光功率为180W,光斑直径为60μm,扫描速度为1100mm/s,扫描间距为50μm,所有待处理层的厚度均为30μm;所选用的扫描模式为条带旋转扫描模式,其中,条带宽度为4mm,逐层旋转角度为67°;

5)将残余粉末清理干净后取出镍钛基板,利用电火花线切割将Ti-Ni-Cu-Co合金样件与镍钛基板分离,得到尺寸为10×10×6mm的Ti-Ni-Cu-Co合金样件。

实施例7

本实施例的Ti-Ni-Cu-Co材料激光增材加工方法包括以下步骤:

1)将原子百分比为(Ti

2)构建10×10×6mm方块状样件的三维模型,然后对其进行切片处理并确定层切片数据并将其输入SLM机器加工控制系统;

3)在成型腔内安装镍钛基板并预热至180℃,将步骤1)中的粉末放入粉料缸并在镍钛基板上均匀预置形成第一待处理层,然后向成型腔内通入氩气,使成型腔室内部氧含量低于500ppm,成型腔室内部的气压保持在10-20mbr;

4)按照层切片数据中的第一层切片数据对第一待处理层进行激光熔化处理形成第一目标层,随后粉料缸自动上升,基板自动下降(上升和下降高度均为第二待处理层的厚度)后在目标层上预置第二待处理层,再按照层切片数据中的第二层切片数据对第二待处理层进行激光熔化处理形成第二目标层,如此循环往复,直到Ti-Ni-Cu-Co合金样件加工完成。

其中,激光功率为180W,光斑直径为60μm,扫描速度为1200mm/s,扫描间距为50μm,所有待处理层的厚度均为30μm;所选用的扫描模式为条带旋转扫描模式,其中,条带宽度为4mm,逐层旋转角度为67°;

5)将残余粉末清理干净后取出镍钛基板,利用电火花线切割将Ti-Ni-Cu-Co合金样件与镍钛基板分离,得到尺寸为10×10×6mm的Ti-Ni-Cu-Co合金样件。

图2为本发明实施例7中Ti-Ni-Cu-Co合金样件的差热分析(DSC)曲线。由图2可以看出该Ti-Ni-Cu-Co合金样件具有可逆的马氏体相变,在冷却过程中存在明显的马氏体相变峰,其中马氏体相变起始温度Ms为-4.3℃,马氏体相变结束温度Mf为-23.9℃,在加热过程中存在明显的马氏体逆相变峰,其中,逆相变起始温度As为-11℃,逆相变结束温度Af为8.2℃。由于逆相变结束温度为8.2℃低于室温25℃,所以在室温下样品都处于B2母相状态,当在室温下对样品进行加卸载实验时,可以发生应力诱发马氏体相变行为,在该相变行为的正逆相变过程中伴随着吸放热;因此该弹热材料在室温中有一个很好的应用前景。

图3为本发明实施例7中Ti-Ni-Cu-Co合金样件的压缩力学曲线。由图3可以看出,该合金样件的压缩断裂应变可达21.2%,压缩断裂强度可达2120MPa。

图4为本发明实施例7中Ti-Ni-Cu-Co合金样件的光学显微镜照片。由图4可以看出,该合金样件表面无明显缺陷存在,成型质量好,致密度高达99.98%。

图5为本发明实施例7中Ti-Ni-Cu-Co合金样件在单轴应力下达到不同应变时的温度时间图。由图5可以看出,当压缩应变达到8%时,绝热温变可达8.0K,具有优异的弹热性能。

将该合金样件在5.2%应变下加卸载200次的循环应力应变图,加卸载速率为9.2x10

实施例8

本实施例的Ti-Ni-Cu-Co材料激光增材加工方法包括以下步骤:

1)将原子百分比为(Ti

2)构建10×10×6mm方块状样件的三维模型,然后对其进行切片处理并确定层切片数据并将其输入SLM机器加工控制系统;

3)在成型腔内安装镍钛基板并预热至180℃,将步骤1)中的粉末放入粉料缸并在镍钛基板上均匀预置形成第一待处理层,然后向成型腔内通入氩气,使成型腔室内部氧含量低于500ppm,成型腔室内部的气压保持在10-20mbr;

4)按照层切片数据中的第一层切片数据对第一待处理层进行激光熔化处理形成第一目标层,随后粉料缸自动上升,基板自动下降(上升和下降高度均为第二待处理层的厚度)后在目标层上预置第二待处理层,再按照层切片数据中的第二层切片数据对第二待处理层进行激光熔化处理形成第二目标层,如此循环往复,直到Ti-Ni-Cu-Co合金样件加工完成。

其中,激光功率为150W,光斑直径为60μm,扫描速度为700mm/s,扫描间距为60μm,所有待处理层的厚度均为30μm;所选用的扫描模式为条带旋转扫描模式,其中,条带宽度为4mm,逐层旋转角度为67°;

5)将残余粉末清理干净后取出镍钛基板,利用电火花线切割将Ti-Ni-Cu-Co合金样件与镍钛基板分离,得到尺寸为10×10×6mm的Ti-Ni-Cu-Co合金样件。

实施例9

本实施例的Ti-Ni-Cu-Co材料激光增材加工方法包括以下步骤:

1)将原子百分比为(Ti

2)构建10×10×6mm方块状样件的三维模型,然后对其进行切片处理并确定层切片数据并将其输入SLM机器加工控制系统;

3)在成型腔内安装镍钛基板并预热至180℃,将步骤1)中的粉末放入粉料缸并在镍钛基板上均匀预置形成第一待处理层,然后向成型腔内通入氩气,使成型腔室内部氧含量低于500ppm,成型腔室内部的气压保持在10-20mbr;

4)按照层切片数据中的第一层切片数据对第一待处理层进行激光熔化处理形成第一目标层,随后粉料缸自动上升,基板自动下降(上升和下降高度均为第二待处理层的厚度)后在目标层上预置第二待处理层,再按照层切片数据中的第二层切片数据对第二待处理层进行激光熔化处理形成第二目标层,如此循环往复,直到Ti-Ni-Cu-Co合金样件加工完成。

其中,激光功率为160W,光斑直径为60μm,扫描速度为800mm/s,扫描间距为60μm,所有待处理层的厚度均为30μm;所选用的扫描模式为条带旋转扫描模式,其中,条带宽度为4mm,逐层旋转角度为67°;

5)将残余粉末清理干净后取出镍钛基板,利用电火花线切割将Ti-Ni-Cu-Co合金样件与镍钛基板分离,得到尺寸为10×10×6mm的Ti-Ni-Cu-Co合金样件。

实施例10

本实施例的Ti-Ni-Cu-Co材料激光增材加工方法包括以下步骤:

1)将原子百分比为(Ti

2)构建10×10×6mm方块状样件的三维模型,然后对其进行切片处理并确定层切片数据并将其输入SLM机器加工控制系统;

3)在成型腔内安装镍钛基板并预热至180℃,将步骤1)中的粉末放入粉料缸并在镍钛基板上均匀预置形成第一待处理层,然后向成型腔内通入氩气,使成型腔室内部氧含量低于500ppm,成型腔室内部的气压保持在10-20mbr;

4)按照层切片数据中的第一层切片数据对第一待处理层进行激光熔化处理形成第一目标层,随后粉料缸自动上升,基板自动下降(上升和下降高度均为第二待处理层的厚度)后在目标层上预置第二待处理层,再按照层切片数据中的第二层切片数据对第二待处理层进行激光熔化处理形成第二目标层,如此循环往复,直到Ti-Ni-Cu-Co合金样件加工完成。

其中,激光功率为150W,光斑直径为60μm,扫描速度为1200mm/s,扫描间距为50μm,所有待处理层的厚度均为30μm;所选用的扫描模式为条带旋转扫描模式,其中,条带宽度为4mm,逐层旋转角度为45°;

5)将残余粉末清理干净后取出镍钛基板,利用电火花线切割将Ti-Ni-Cu-Co合金样件与镍钛基板分离,得到尺寸为10×10×6mm的Ti-Ni-Cu-Co合金样件。

实施例11

本实施例的Ti-Ni-Cu-Co材料激光增材加工方法包括以下步骤:

1)将原子百分比为(Ti

2)构建10×10×6mm方块状样件的三维模型,然后对其进行切片处理并确定层切片数据并将其输入SLM机器加工控制系统;

3)在成型腔内安装镍钛基板并预热至180℃,将步骤1)中的粉末放入粉料缸并在镍钛基板上均匀预置形成第一待处理层,然后向成型腔内通入氩气,使成型腔室内部氧含量低于500ppm,成型腔室内部的气压保持在10-20mbr;

4)按照层切片数据中的第一层切片数据对第一待处理层进行激光熔化处理形成第一目标层,随后粉料缸自动上升,基板自动下降(上升和下降高度均为第二待处理层的厚度)后在目标层上预置第二待处理层,再按照层切片数据中的第二层切片数据对第二待处理层进行激光熔化处理形成第二目标层,如此循环往复,直到Ti-Ni-Cu-Co合金样件加工完成。

其中,激光功率为150W,光斑直径为60μm,扫描速度为1200mm/s,扫描间距为50μm,所有待处理层的厚度均为50μm;所选用的扫描模式为条带旋转扫描模式,其中,条带宽度为4mm,逐层旋转角度为67°;

5)将残余粉末清理干净后取出镍钛基板,利用电火花线切割将Ti-Ni-Cu-Co合金样件与镍钛基板分离,得到尺寸为10×10×6mm的Ti-Ni-Cu-Co合金样件。

对比例1

本实施例的Ti-Ni-Cu-Co材料激光增材加工方法包括以下步骤:

1)将原子百分比为(Ti

2)构建10×10×6mm方块状样件的三维模型,然后对其进行切片处理并确定层切片数据并将其输入SLM机器加工控制系统;

3)在成型腔内安装镍钛基板并预热至180℃,将步骤1)中的粉末放入粉料缸并在镍钛基板上均匀预置形成第一待处理层,然后向成型腔内通入氩气,使成型腔室内部氧含量低于500ppm,成型腔室内部的气压保持在10-20mbr;

4)按照层切片数据中的第一层切片数据对第一待处理层进行激光熔化处理形成第一目标层,随后粉料缸自动上升,基板自动下降(上升和下降高度均为第二待处理层的厚度)后在目标层上预置第二待处理层,再按照层切片数据中的第二层切片数据对第二待处理层进行激光熔化处理形成第二目标层,如此循环往复,直到Ti-Ni-Cu-Co合金样件加工完成。

其中,激光功率为50W,光斑直径为60μm,扫描速度为100mm/s,扫描间距为40μm,所有待处理层的厚度均为30μm;所选用的扫描模式为条带旋转扫描模式,其中,条带宽度为4mm,逐层旋转角度为67°;

5)将残余粉末清理干净后取出镍钛基板,利用电火花线切割将Ti-Ni-Cu-Co合金样件与镍钛基板分离,得到尺寸为10×10×6mm的Ti-Ni-Cu-Co合金样件。

对比例2

本实施例的Ti-Ni-Cu-Co材料激光增材加工方法包括以下步骤:

1)将原子百分比为(Ti

2)构建10×10×6mm方块状样件的三维模型,然后对其进行切片处理并确定层切片数据并将其输入SLM机器加工控制系统;

3)在成型腔内安装镍钛基板并预热至180℃,将步骤1)中的粉末放入粉料缸并在镍钛基板上均匀预置形成第一待处理层,然后向成型腔内通入氩气,使成型腔室内部氧含量低于500ppm,成型腔室内部的气压保持在10-20mbr;

4)按照层切片数据中的第一层切片数据对第一待处理层进行激光熔化处理形成第一目标层,随后粉料缸自动上升,基板自动下降(上升和下降高度均为第二待处理层的厚度)后在目标层上预置第二待处理层,再按照层切片数据中的第二层切片数据对第二待处理层进行激光熔化处理形成第二目标层,如此循环往复,直到Ti-Ni-Cu-Co合金样件加工完成。

其中,激光功率为160W,光斑直径为60μm,扫描速度为900mm/s,扫描间距为60μm,所有待处理层的厚度均为30μm;所选用的扫描模式为条带旋转扫描模式,其中,条带宽度为4mm,逐层旋转角度为67°;

5)将残余粉末清理干净后取出镍钛基板,利用电火花线切割将Ti-Ni-Cu-Co合金样件与镍钛基板分离,得到尺寸为10×10×6mm的Ti-Ni-Cu-Co合金样件。

对比例3

本实施例的Ti-Ni-Cu-Co材料激光增材加工方法包括以下步骤:

1)将原子百分比为(Ti

2)构建10×10×6mm方块状样件的三维模型,然后对其进行切片处理并确定层切片数据并将其输入SLM机器加工控制系统;

3)在成型腔内安装镍钛基板并预热至180℃,将步骤1)中的粉末放入粉料缸并在镍钛基板上均匀预置形成第一待处理层,然后向成型腔内通入氩气,使成型腔室内部氧含量低于500ppm,成型腔室内部的气压保持在10-20mbr;

4)按照层切片数据中的第一层切片数据对第一待处理层进行激光熔化处理形成第一目标层,随后粉料缸自动上升,基板自动下降(上升和下降高度均为第二待处理层的厚度)后在目标层上预置第二待处理层,再按照层切片数据中的第二层切片数据对第二待处理层进行激光熔化处理形成第二目标层,如此循环往复,直到Ti-Ni-Cu-Co合金样件加工完成。

其中,激光功率为50W,光斑直径为60μm,扫描速度为100mm/s,扫描间距为40μm,所有待处理层的厚度均为30μm;所选用的扫描模式为条带旋转扫描模式,其中,条带宽度为4mm,逐层旋转角度为67°;

5)将残余粉末清理干净后取出镍钛基板,利用电火花线切割将Ti-Ni-Cu-Co合金样件与镍钛基板分离,得到尺寸为10×10×6mm的Ti-Ni-Cu-Co合金样件。

对实施例得到的Ti-Ni-Cu-Co合金样件和对比例的Ti-Ni-Cu-Co合金样件的相关性能进行检测,结果如表1所示。

1、抗压强度和压缩断裂应变的检测

通过对Ti-Ni-Cu-Co合金样件进行压缩试验(国标号:GB/T7314-2017),制作压缩应力-应变曲线,根据压缩应力-应变曲线得到Ti-Ni-Cu-Co合金样件的抗压强度和压缩断裂应变。

2、致密度的检测

通过阿基米德排水法对Ti-Ni-Cu-Co合金样件进行致密度检测,将合金样件质量除以其排出水的体积得到合金样件的实际密度,其实际密度与其理论密度的比值即致密度。

3、绝热温变的检测

测试Ti-Ni-Cu-Co合金样件在单轴应力下达到不同应变时的温度,加载速度为0.006mm/s,卸载速度为0.4mm/s,取压缩应变为8%时的绝热温变。

4、压缩循环稳定性的检测

测试合金样件在9.2x10

表1

根据表1可知:

1、本发明的Ti-Ni-Cu-Co材料的激光增材加工方法能够实现以Ti-Ni-Cu-Co合金粉末为原料的加工,并且得到的Ti-Ni-Cu-Co合金件具有优异的力学强度、致密度、弹热效应和压缩循环稳定性。

2、通过对激光增材加工方法的工艺参数和/或Ti-Ni-Cu-Co合金粉末具体组成进行调整,能够进一步调整Ti-Ni-Cu-Co合金件的力学强度、致密度、弹热效应和压缩循环稳定性,因此本发明的适用范围广,能够得到不同力学强度、致密度、弹热效应和压缩循环稳定性的Ti-Ni-Cu-Co合金件,从而满足不同的需求;或者可以以不同组成的原料为加工对象并最终得到满足需求的Ti-Ni-Cu-Co合金件。

本说明书中的各个实施例均采用相关的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其它实施例的不同之处。

以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。

- Ti-Ni-Cu-Co材料的激光增材加工方法及应用

- 激光增材制造设备及其长纤维增强陶瓷基复合材料零件的加工方法