层叠片及其使用方法

文献发布时间:2023-06-19 11:55:48

技术领域

本发明涉及层叠片及其使用方法。

背景技术

近年来,为了提升印刷电路板的安装密度而进行小型化,广泛进行印刷电路板的多层化。这样的多层印刷电路板以轻量化、小型化为目的被用于众多便携式电子设备当中。于是,对该多层印刷电路板要求层间绝缘层的厚度的进一步降低、以及作为布线板的更进一步轻量化。

作为满足这样的要求的技术,采用使用无芯积层法的多层印刷电路板的制造方法。无芯积层法是指不使用所谓的芯基板而交替地积层(Buildup)绝缘层与布线层来进行多层化的方法。无芯积层法中,为了可以容易地进行支承体与多层印刷电路板的剥离,提出了使用带载体的铜箔的方法。例如,专利文献1(日本特开2005-101137号公报)中公开了一种半导体元件搭载用封装基板的制造方法,其包括以下工序:在带载体的铜箔的载体面上粘贴绝缘树脂层而制成支承体;通过光致抗蚀剂加工、图案电解镀铜、抗蚀剂去除等工序在带载体的铜箔的极薄铜层侧形成第一布线导体后,形成积层布线层;将带载体的支持基板剥离,并将极薄铜层去除。

另外,为了如专利文献1所示的嵌入电路的微细化,期望将极薄铜层的厚度设为1μm以下的带载体的铜箔。因此,为了实现极薄铜层的厚度降低,提出了通过溅射等气相法形成极薄铜层的方法。例如,专利文献2(国际公开第2017/150283号)中公开了通过溅射在玻璃片等载体上形成有剥离层、防反射层以及极薄铜层(例如膜厚300nm)的带载体的铜箔。另外,专利文献3(国际公开第2017/150284号)中公开了在玻璃片等载体上通过溅射形成有中间层(例如密合金属层和剥离辅助层)、剥离层以及极薄铜层(例如膜厚300nm)的带载体的铜箔。专利文献2和3中还给出了如下启示:通过夹设由规定的金属构成的中间层,可以赋予载体机械剥离强度优异的稳定性;通过使防反射层呈期望的暗色,可以使图像检测(例如自动图像检测(AOI))中的辨识性提高。

总之,随着电子装置的更进一步小型化以及节电化,对半导体芯片和印刷电路板的高集成化以及薄型化的需求提高。作为满足所述需求的新一代封装技术,近年对FO-WLP(Fan-Out Wafer Level Packaging)、PLP(Panel Level Packaging)的采用进行了研究。并且,在FO-WLP、PLP中,也在研究无芯积层法的采用。作为这样的方法之一,有在无芯支承体表面形成布线层以及根据需要的积层布线层,进而根据需要将支承体剥离后,进行芯片的安装的被称作RDL-First(Redistribution Layer-First)法的方法。例如,专利文献4(日本特开2015-35551号公报)中公开了一种半导体装置的制造方法,其包括如下工序:在由玻璃或硅晶圆形成的支承体的主面形成金属剥离层;在其上形成绝缘树脂层;在其上形成包含积层层的重布线层(Redistribution Layer);在其上的半导体集成电路的安装以及密封;基于支承体的去除的剥离层的露出;基于剥离层的去除的2次安装焊盘的露出;以及在2次安装焊盘的表面的焊锡凸块的形成;以及2次安装。

另一方面,提出了通过阻抗测定来进行表面具有大量布线的产品(包括中间产品)的电检查的方案。例如,专利文献5(日本特开2013-152109号公报)中公开了一种绝缘检查方法,其使用二个以上不同频率的功率算出布线间的阻抗,根据算出的二个以上的阻抗的频率对应的位移量,判定该布线间的绝缘状态的好坏。即,布线间的绝缘状态良好时,会检测到仅受到布线间的静电容量影响的电信号,布线间的绝缘状态不良时,会检测到受到布线间的静电容量的影响和阻抗(短路状态)的影响的电信号。因此,通过所述方法,算出基于多个不同频率的阻抗值,由此可以检测是否受到静电容量的影响以及阻抗的影响。

现有技术文献

专利文献

专利文献1:日本特开2005-101137号公报

专利文献2:国际公开第2017/150283号

专利文献3:国际公开第2017/150284号

专利文献4:日本特开2015-35551号公报

专利文献5:日本特开2013-152109号公报

发明内容

随着近年来电子设备的进一步小型轻量化,期望在重布线层中具有线/间隔(L/S)被极度微细化的布线图案。为了应对该要求,可以考虑如专利文献2以及3所示那样在具备厚度降低的极薄铜层的带载体的铜箔上以上述积层法等形成重布线层的方法。特别是带载体的铜箔具有将载体剥离的功能,因此具有能够容易地将起支承体作用的载体从包含重布线层的层叠体上剥离的优点。另一方面,以所述布线图案的微细化为起因,变得难以通过自动图像检测(AOI)等图像检测进行次品的辨别。从这方面来看,若能够通过电检查来进行重布线层的检查是理想的,但以往的带载体的铜箔难以进行这样的电检查。

本发明人等此次得到了以下见解:通过在带剥离功能的载体上设置在导电膜间夹设绝缘膜的层结构,在作为有利于重布线层的形成的层叠片的方式的同时,上述层结构作为电容器发挥作用,可以高效地进行之后形成的重布线层的电检查。

因此,本发明的目的在于提供一种层叠片,其为有利于重布线层的形成的片形式,并且可以高效地进行之后形成的重布线层的电检查。

通过本发明的一个方式,提供一种层叠片,其具备:

带剥离功能的载体;

在前述带剥离功能的载体上设置的第1导电膜;

在前述第1导电膜上设置的绝缘膜;和

在前述绝缘膜上设置的第2导电膜,

前述第2导电膜用于重布线层的形成,并且,前述第1导电膜、前述绝缘膜以及前述第2导电膜作为用于进行前述重布线层的电检查的电容器发挥作用。

通过本发明的另一方式,提供一种层叠片的使用方法,其包括如下工序:

对前述层叠片的前述第2导电膜进行加工而形成重布线层、或在前述第2导电膜上形成重布线层的工序,

对前述重布线层进行电检查的工序,

前述电检查通过如下方式进行:在前述重布线层与前述第1导电膜之间施加电压,使前述第1导电膜、前述绝缘膜以及前述第2导电膜作为电容器发挥作用,测定电特性(主要测定阻抗或静电容量)。

通过本发明的另一方式,提供一种半导体封装体的制造方法,其包括前述层叠片的使用方法的工序。

附图说明

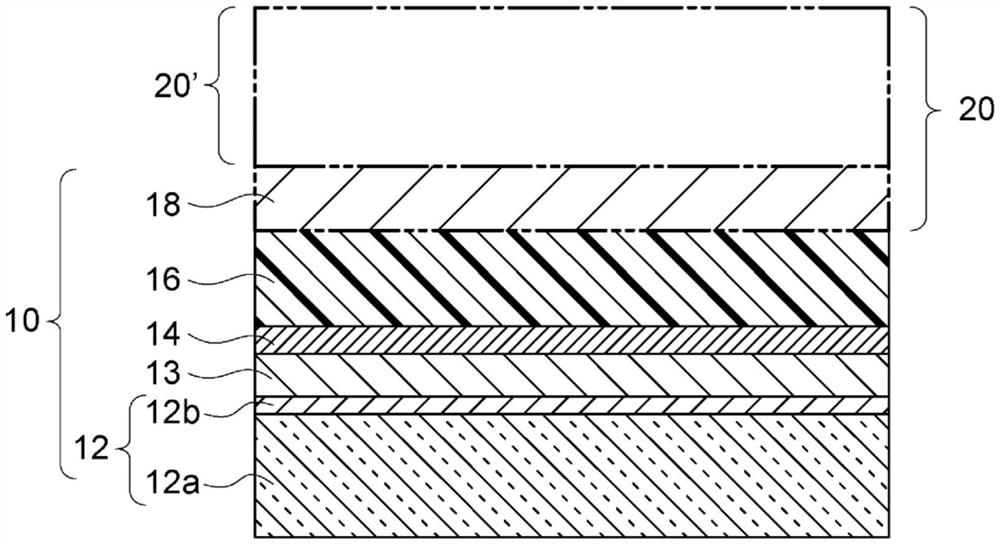

图1为示出本发明的层叠片的一个方式的截面示意图。

图2为示出重布线层的电检查的一个例子的截面示意图。

具体实施方式

本发明的层叠片示意性地示于图1。如图1所示,本发明的层叠片10依次具备带剥离功能的载体12、第1导电膜14、绝缘膜16和第2导电膜18。第1导电膜14设置在带剥离功能的载体12上。绝缘膜16设置在第1导电膜14上。第2导电膜18设置在绝缘膜16上,用于重布线层20的形成。并且,第1导电膜14、绝缘膜16以及第2导电膜18作为用于进行重布线层20的电检查的电容器发挥作用。根据期望,层叠片10也可以在带剥离功能的载体12与第1导电膜14之间具有功能层13。上述的各种层分别可以为单层、也可以由多个层形成。另外,还可以设为在带剥离功能的载体12的两面以上下对称的方式依次具备上述各种层的构成。如此,在带剥离功能的载体12上设置绝缘膜16夹设于第1导电膜14与第2导电膜18之间的层结构,由此作为有利于重布线层20的形成的层叠片的方式的同时,第1导电膜14、绝缘膜16以及第2导电膜18作为电容器发挥作用,由此,能够高效地进行使用第2导电膜18形成的重布线层20的电检查。

本发明中,重布线层是指包括绝缘层和在该绝缘层的内部和/或表面形成的布线层的层。借助该重布线层,例如能够将配置在半导体芯片上的芯片电极与在印刷电路板上以大于芯片电极的间距配置的端子电连接。重布线层20的形成按照公知的方法进行即可,没有特别限定。例如,利用前述积层法,交替地层叠绝缘层和布线层来进行多层化,由此可以形成重布线层20。

如图1所示,带剥离功能的载体12优选具备:载体12a;和在载体12a的第1导电膜14(存在时为功能层13)一侧设置的剥离功能膜12b。剥离功能膜12b是使载体12a能够从第1导电膜14剥离的层。即,载体12a可以通过其自身具有剥离功能而单独构成带剥离功能的载体12,但典型的是通过在载体12a的第1导电膜14侧设置剥离功能膜12b,事后赋予剥离功能。总之,层叠片10采用带剥离功能的载体12,因此在重布线层20形成后,可以将作为支承体发挥作用的载体从重布线层20上容易地剥离去除。根据期望,层叠片10中,也可以在载体12a与剥离功能膜12b之间存在中间层(未图示)。

层叠片10总体的厚度没有特别限定,优选为500μm以上且3000μm以下,更优选为700μm以上且2500μm以下,进一步优选为900μm以上且2000μm以下,特别优选为1000μm以上且1700μm以下。层叠片10的尺寸没有特别限定,优选为10cm见方以上,更优选为20cm见方以上,进一步优选为25cm见方以上。层叠片10的尺寸的上限没有特别限定,在片的情况下可列举出1000cm见方,在卷状的情况下作为上限之一,可列举出宽度1250cm×长度3000m。优选层叠片10的上述尺寸的全部区域存在上述各层。另外,层叠片10为在重布线层的形成前后其自身单独可以进行处理的片形式。

载体12a的材质为玻璃、陶瓷、树脂、以及金属均可。另外,载体12a的形式为片、薄膜、板、以及箔均可。另外,载体12a可以由这些片、薄膜、板、以及箔等层叠而成。例如,载体12a可以为玻璃板、陶瓷板、金属板等能够作为具有刚性的支承体发挥作用的形式,也可以为金属箔、树脂薄膜等不具有刚性的形式。作为载体12a的金属的优选例,可列举出铜、钛、镍、不锈钢、铝等。作为陶瓷的优选例,可列举出氧化铝、氧化锆、氮化硅、氮化铝、其他各种精细陶瓷等。作为树脂的优选例,可列举出PET树脂、PEN树脂、芳纶树脂、聚酰亚胺树脂、尼龙树脂、液晶聚合物、聚醚醚酮树脂、聚酰胺树脂、聚酰胺酰亚胺树脂、聚醚砜树脂、聚苯硫醚树脂、PTFE树脂、ETFE树脂等。从防止安装电子元件时的加热所伴有的无芯支承体的翘曲的观点来看,更优选热膨胀系数(CTE)小于25ppm/K(典型的是1.0ppm/K以上且23ppm/K以下)的材料,作为这样的材料的例子,可列举出如上所述的各种树脂(特别是聚酰亚胺树脂、液晶聚合物等低热膨胀树脂)、玻璃以及陶瓷等。另外,从处理性、确保芯片安装时的平坦性的观点来看,载体12a的维氏硬度优选为100HV以上,更优选为150HV以上且2500HV以下。作为满足这些特性的材料,载体12a优选由树脂薄膜、玻璃或陶瓷构成,更优选由玻璃或陶瓷构成,特别优选由玻璃构成。例如为玻璃片。将玻璃用作载体12a时,其轻量、热膨胀系数低、绝缘性高、刚直且表面平坦,因此具有可以使第2导电膜18的表面极度平滑等优点。另外,载体为玻璃时存在以下优点:具有电子元件搭载时有利的表面平坦性(Coplanarity),在重布线层20的制造工序中的除钻污、各种镀覆工序中具有耐化学药品性,带重布线层的层叠体分离时可以采用化学分离法等。作为构成载体12a的玻璃的优选例,可列举出石英玻璃、硼硅酸玻璃、无碱玻璃、钠钙玻璃、铝硅酸盐玻璃、以及它们的组合,特别优选无碱玻璃。无碱玻璃以二氧化硅、氧化铝、氧化硼、以及氧化钙、氧化钡等碱土类金属氧化物为主要成分,还含有硼酸,是实质上不含碱金属的玻璃。该无碱玻璃在0℃~350℃宽温度范围中的热膨胀系数为3ppm/K以上且5ppm/K以下的范围,低且稳定,因此作为电子元件搭载半导体芯片时,具有可以将玻璃的翘曲控制在最小限度的优点。载体的厚度优选为100μm以上且2000μm以下,更优选为300μm以上且1800μm以下,进一步优选为400μm以上且1100μm以下。为这样的范围内的厚度时,可以确保不妨碍处理的适当的强度,并实现重布线层20的薄型化、以及减小电子部品搭载时产生的翘曲。

载体12a的第1导电膜14侧的表面优选具有使用激光显微镜依据JIS B0601-2001测定的0.1nm以上且70nm以下的算术平均粗糙度Ra,更优选为0.5nm以上且60nm以下,进一步优选为1.0nm以上且50nm以下,特别优选为1.5nm以上且40nm以下,最优选为2.0nm以上且30nm以下。如此,算术平均粗糙度越小,则越能够对与第2导电膜18的与绝缘膜16相反一侧的表面(第2导电膜18的外侧表面)赋予理想的低算术平均粗糙度Ra,由此,在使用第2导电膜18形成的重布线层20中,适于形成高度微细化至线/间隔(L/S)为13μm以下/13μm以下(例如12μm/12μm~2μm/2μm)程度的布线图案。

根据期望,在载体12a与剥离功能膜12b之间设置的中间层可以为1层结构,也可以为2层以上的结构。中间层为由2层以上的层构成时,中间层包含在载体12a正上方设置的第1中间层和与第1中间层的剥离功能膜12b邻接设置的第2中间层。从确保与载体12a的密合性的方面来看,第1中间层优选为由选自由Ti、Cr、Al以及Ni组成的组中的至少1种金属构成的层。第1中间层可以为纯金属,也可以为合金。第1中间层的厚度优选为5nm以上且500nm以下,更优选为10nm以上且300nm以下,进一步优选为18nm以上且200nm以下,特别优选为20nm以上且100nm以下。从将与剥离功能膜12b的剥离强度控制为期望的值的方面来看,第2中间层优选为由Cu构成的层。第2中间层的厚度优选为5nm以上且500nm以下,更优选为10nm以上且400nm以下,进一步优选为15nm以上300nm以下,特别优选为20nm以上200nm以下。在第1中间层与第2中间层之间,可存在其他夹设层,作为夹设层的构成材料的例子,可列举出选自由Ti、Cr、Mo、Mn、W以及Ni组成的组中的至少1种金属与Cu的合金等。另一方面,中间层为1层结构时,可以直接将上述第1中间层用作中间层,也可以用1层中间合金层替换第1中间层和第2中间层。该中间合金层优选由如下铜合金构成:选自由Ti、Cr、Mo、Mn、W、Al以及Ni组成的组中的至少1种金属的含量为1.0原子%以上,且Cu含量为30原子%以上。中间合金层的厚度优选为5nm以上且500nm以下,更优选为10nm以上且400nm以下,进一步优选为15nm以上且300nm以下,特别优选为20nm以上且200nm以下。需要说明的是,上述各层的厚度设为通过用透射型电子显微镜的能量色散型X射线分析器(TEM-EDX)对层截面进行分析而测定的值。构成中间层的金属可以包含由原料成分、成膜工序等引起的不可避免的杂质。另外,虽然并无特别限定,但在中间层成膜后暴露在大气中的情况下,存在由此导致的混入的氧气是被容许的。中间层优选为通过溅射等气相法形成的层。中间层可以用任意方法制造,但从提高膜厚分布的均匀性的方面来看,特别优选通过使用金属靶的磁控溅射法形成的层。

根据期望设置的剥离功能膜12b是使载体12a能够剥离或容易剥离的层。剥离功能膜12b为有机剥离层以及无机剥离层均可。作为有机剥离层中使用的有机成分的例子,可列举出含氮有机化合物、含硫有机化合物、羧酸等。作为含氮有机化合物的例子,可列举出三唑化合物、咪唑化合物等。另一方面,作为无机剥离层中使用的无机成分的例子,可列举出Cu、Ti、Al、Nb、Zr、Cr、W、Ta、Co、Ag、Ni、In、Sn、Zn、Ga、Mo中的至少一种以上的金属氧化物、碳层等。从剥离容易性、膜形成性等方面来看,这些之中,剥离功能膜12b特别优选主要包含碳而成的层,更优选主要由碳或烃形成的层,进一步优选由属于硬质碳膜的无定形碳形成。此时,剥离功能膜12b(即碳层)的通过XPS测定的碳浓度优选为60原子%以上,更优选为70原子%以上,进一步优选为80原子%以上,特别优选为85原子%以上。碳浓度的上限值没有特别限定,可以为100原子%,为98原子%以下是现实的。剥离功能膜12b(特别是碳层)可以包含不可避免的杂质(例如源自气氛等周围环境的氧气、碳、氢等)。另外,剥离功能膜12b(特别是碳层)中也可能混入由于之后层叠的第1导电膜14等的成膜方法导致的金属原子。碳与载体的相互扩散性以及反应性小,即使经历大于300℃的温度下的压制加工等,也可以防止铜箔层与接合的界面之间的高温加热造成的金属结合的形成,可以维持载体的剥离去除容易的状态。从抑制无定形碳中的过量的杂质的方面、与前述中间层的成膜的连续生产率等方面来看,该剥离功能膜12b也优选为通过溅射等气相法形成的层。剥离功能膜12b的厚度优选为1nm以上且20nm以下,更优选为1nm以上且10nm以下。该厚度设为通过用透射型电子显微镜的能量色散型X射线分析器(TEM-EDX)对层截面进行分析而测定的值。

根据期望设置的功能层13只要可以赋予将与带剥离功能的载体12的剥离强度控制为期望的值的功能等期望的功能,就没有特别限定。功能层13优选为由选自由Ti、Cu、Ni、Ta、W、Al、Co、Fe、Mo、Cr、Ag、Si组成的组中的至少1种金属构成的层,可以为纯金属,也可以为合金。构成功能层13的金属可以包含由原料成分、成膜工序等引起的不可避免的杂质。另外,虽然并无特别限定,但在功能层13的成膜后暴露于大气中的情况下,存在由此导致的混入的氧气是被容许的。功能层13的厚度优选为10nm以上且500nm以下,更优选为30nm以上且300nm以下,进一步优选为50nm以上且250nm以下,特别优选为80nm以上且200nm以下。

第1导电膜14是具有导电性的层,相当于电容器中的电极部分。从赋予期望的导电性的方面来看,第1导电膜14优选为金属膜或导电性聚合物膜。第1导电膜14为金属膜时,从谋求成本的降低并实现优异的导电性和稳定性的观点来看,第1导电膜14优选包含由Al、Ag、Cu、Ni、Ti、Ta、Fe、Co、Mo、Mg、Mn、Zn、Cr、In、Sn或它们的组合(例如合金、金属间化合物)构成的金属,更优选Cu、Ni、Ti、Ta、In、Sn、Mo或它们的组合,进一步优选Cu、Ti、In、Sn、Mo或它们的组合,特别优选包含Cu、Ti、Mo或它们的组合。另一方面,第1导电膜为导电性聚合物膜时,第1导电膜14优选包含聚噻吩系聚合物、聚乙炔系聚合物、聚苯胺系聚合物、聚吡咯系聚合物、或它们的组合,更优选聚噻吩系聚合物、聚乙炔系聚合物、聚苯胺系聚合物、或它们的组合,进一步优选聚噻吩系聚合物、聚乙炔系聚合物、或它们的组合,特别优选聚噻吩系聚合物。第1导电膜14的厚度优选为5nm以上且1000nm以下,更优选为10nm以上且800nm以下,进一步优选为12nm以上且500nm以下,特别优选为15nm以上且400nm以下。该厚度设为通过用透射型电子显微镜的能量色散型X射线分析器(TEM-EDX)对层截面进行分析而测定的值。从可以提高膜厚分布的均匀性、与其他层的成膜的连续生产率等方面来看,第1导电膜14优选为通过溅射等气相法形成的层。

绝缘膜16是具有绝缘性的层,相当于电容器中的绝缘体(电介质)部分。从确保与第1导电膜14的密合性、以及与第2导电膜18的密合性的观点来看,绝缘膜16优选为氧化膜、氮化膜、碳化膜、氟化膜、绝缘树脂膜(例如环氧树脂膜、聚酰亚胺树脂膜、乙烯树脂膜、酚醛树脂膜、聚对苯二甲酸丙二醇酯(PPT)树脂膜、丙烯腈-丁二烯-苯乙烯共聚(ABS)树脂膜、尼龙树脂膜、聚对苯二甲酸丁二醇酯(PBT)树脂膜)、或它们的组合,更优选氧化膜、氮化膜、碳化膜、氟化膜、环氧树脂膜、聚酰亚胺树脂膜、乙烯树脂膜、酚醛树脂膜、聚对苯二甲酸丙二醇酯(PPT)树脂膜、丙烯腈-丁二烯-苯乙烯共聚(ABS)树脂膜、尼龙树脂膜、聚对苯二甲酸丁二醇酯(PBT)树脂膜、或它们的组合,进一步优选氧化膜、氮化膜、碳化膜、氟化膜、环氧树脂膜、聚酰亚胺树脂膜、乙烯树脂膜、酚醛树脂膜、聚对苯二甲酸丙二醇酯(PPT)树脂膜、丙烯腈-丁二烯-苯乙烯共聚(ABS)树脂膜、或它们的组合,特别优选氧化膜、氮化膜、碳化膜、氟化膜、环氧树脂膜、聚酰亚胺树脂膜、乙烯树脂膜、酚醛树脂膜、或它们的组合。作为优选的氧化膜的例子,可列举出SiO

第2导电膜18是具有导电性的层,相当于电容器中的电极部分。另外,第2导电膜18用于重布线层20的形成。因此,优选第2导电膜18为用于形成重布线层20的晶种层。从该观点来看,第2导电膜18优选为金属膜。此时,第2导电膜18优选包含由第4族、第5族、第6族、第9族、第10族或第11族的过渡元素、Al、Fe、Mg、Mn、Zn、In、Sn、或它们的组合(例如合金、金属间化合物)构成的金属,更优选Al、Ag、Cu、Ni、Ti、Ta、Fe、Co、Mo、Mg、Mn、Zn、Cr、In、Sn或它们的组合,更优选Al、Ag、Cu、Ni、Ti、Ta、Mo、Cr、In、Sn或它们的组合,进一步优选Al、Ag、Cu、Ni、Ti、Ta、Mo、Cr或它们的组合,特别优选Cu、Ni、Ti、Mo、Cr或它们的组合,最优选包含Cu。构成第2导电膜18的金属可以包含由原料成分、成膜工序等引起的不可避免的杂质。

第2导电膜18可以以任意方法制造,例如可以为通过化学镀覆法和电解镀覆法等湿式成膜法、溅射和真空蒸镀等物理气相沉积(PVD)法、化学气相成膜、或它们的组合形成的层。从容易应对基于极薄化的细间距化的观点来看,第2导电膜18特别优选为通过溅射法、真空蒸镀等物理气相沉积(PVD)法形成的层,最优选为通过溅射法制造的层。另外,第2导电膜18优选无粗化的层,但只要不阻碍重布线层20制造时的布线图案形成,也可以通过预粗化、软蚀刻处理、清洗处理、氧化还原处理生成二次粗化。第2导电膜18的厚度没有特别限定,为了应对如上所述的细间距化,优选为10nm以上且1000nm以下,更优选为20nm以上且900nm以下,进一步优选为30nm以上且9700nm以下,特别优选为50nm以上且9600nm以下,更特别优选为70nm以上且500nm以下,最优选为100nm以上且400nm以下。该厚度设为通过用透射型电子显微镜的能量色散型X射线分析器(TEM-EDX)对层截面进行分析而测定的值。从成膜厚度的面内均匀性、在片状、卷状下的生产率的观点来看,这样范围内的厚度的第2导电膜优选通过溅射法制造。

第2导电膜18的与绝缘膜16相反一侧的表面(第2导电膜18的外侧表面)优选具有使用激光显微镜依据JIS B 0601-2001测定的1.0nm以上且100nm以下的算术平均粗糙度Ra,更优选为2.0nm以上且40nm以下,进一步优选为3.0nm以上且35nm以下,特别优选为4.0nm以上且30nm以下,最优选为5.0nm以上且15nm以下。这样的算术平均粗糙度越小,越适合于在使用层叠片10制造的重布线层20中形成被高度微细化至线/间隔(L/S)为13μm以下/13μm以下(例如12μm/12μm~2μm/2μm)程度的布线图案。

第1导电膜14和第2导电膜18分别为选自由Al、Ag、Cu、Ni、Ti、Ta、Fe、Co、Mo、Mg、Mn、Zn、Cr、In以及Sn组成的组中的至少1种金属,并且,绝缘膜16优选为选自由氧化膜、氮化膜、环氧树脂膜以及聚酰亚胺树脂膜组成的组中的至少1种。更优选的是,第1导电膜14和第2导电膜18分别为选自由Al、Cu、Ti、Mo组成的组中的至少1种金属,并且,绝缘膜16为选自由氧化膜、环氧树脂膜以及聚酰亚胺树脂膜组成的组中的至少1种。如前所述,第1导电膜14、绝缘膜16以及第2导电膜18是作为用于进行重布线层20的电检查的电容器发挥作用的功能层,而通过设为上述组合,可以对该电容器赋予更适于进行电检查的性质(例如静电容量、耐电压强度等)。

基于本发明的层叠片10可以通过如下方式制造:准备上述载体12a,在载体12a上根据期望形成中间层(例如第1中间层和第2中间层)、根据期望的剥离功能膜12b、根据期望的功能层13、第1导电膜14、绝缘膜16、以及第2导电膜18。从容易应对基于极薄化的细间距化的观点来看,中间层(存在时)、剥离功能膜12b(存在时)、功能层13(存在时)、第1导电膜14以及第2导电膜18的各层的形成优选通过物理气相沉积(PVD)法进行。作为物理气相沉积(PVD)法的例子,可列举出溅射法、真空蒸镀法、以及离子镀法,从能够以0.05nm~5000nm的宽范围控制膜厚的方面、可以确保大的宽度或面积范围的膜厚均匀性等方面来看,最优选溅射法。基于物理气相沉积(PVD)法的成膜只要使用公知的气相成膜装置按照公知的条件进行即可,没有特别限定。例如,采用溅射法时,溅射方式可以为磁控溅射、双极溅射法、对向靶溅射法等公知的各种方法,但从成膜速度快且生产率高的方面来看,优选磁控溅射。溅射可以使用DC(直流)和RF(高频)的任一电源来进行。另外,靶形状可以使用周知的板型靶,从靶使用效率的观点来看,使用圆筒形靶是理想的。另一方面,绝缘膜16的形成优选通过化学气相沉积(CVD)法、溅射法、蒸镀法、狭缝涂布法、旋涂法、喷涂法、或它们的组合进行。对于这点,通过利用溅射法形成中间层(存在时)、剥离功能膜12b(存在时)、功能层13(存在时)、第1导电膜14、绝缘膜16以及第2导电膜18中的全部层,制造效率明显提高。以下,对中间层(存在时)、剥离功能膜12b(存在时)、功能层13(存在时)、第1导电膜14、以及第2导电膜18各层的基于气相法(优选溅射法)的成膜、以及绝缘膜16的基于上述方法的成膜进行说明。

中间层为第1中间层以及第2中间层的2层结构时,从可以提高膜厚分布均匀性的方面来看,第1中间层的基于气相法的成膜优选使用由选自由Ti、Cr、Al以及Ni组成的组中的至少1种金属构成的靶,并在非氧化性气氛下通过磁控溅射进行。靶的纯度优选为99.9wt%以上。作为溅射中使用的气体,优选使用氩气等非活性气体。氩气的流量根据溅射腔室尺寸以及成膜条件适当确定即可,没有特别限定。另外,从没有异常放电、等离子体照射不良等运行不良、连续地进行成膜的观点来看,优选以成膜时的压力为0.1Pa以上且20Pa以下的范围进行。该压力范围根据装置结构、容量、真空泵的排气容量、成膜电源的额定容量等,通过调节成膜功率、氩气的流量来设定即可。另外,考虑到成膜的膜厚均匀性、生产率等,溅射功率在靶的每单位面积为0.05W/cm

从可以提高膜厚分布均匀性的方面来看,第2中间层的基于气相法的成膜优选使用铜靶,并在非氧化性气氛下通过磁控溅射进行。铜靶的纯度优选为99.9wt%以上。作为溅射中使用的气体,优选使用氩气等非活性气体。氩气的流量根据溅射腔室尺寸以及成膜条件适当确定即可,没有特别限定。另外,从没有异常放电、等离子体照射不良等运行不良、连续地进行成膜的观点来看,优选以成膜时的压力为0.1Pa以上且20Pa以下的范围进行。该压力范围根据装置结构、容量、真空泵的排气容量、成膜电源的额定容量等,通过调节成膜功率、氩气的流量来设定即可。另外,考虑到成膜的膜厚均匀性、生产率等,溅射功率在靶的每单位面积为0.05W/cm

中间层为中间合金层时,从可以提高膜厚分布均匀性的方面来看,中间层优选使用选自由Ti、Cr、Mo、Mn、W、Al以及Ni组成的组中的至少1种金属与Cu的合金靶,并在非氧化性气氛下通过磁控溅射进行。铜靶的纯度优选为99.9wt%以上。作为溅射中使用的气体,优选使用氩气等非活性气体。氩气的流量根据溅射腔室尺寸以及成膜条件适当确定即可,没有特别限定。另外,从没有异常放电、等离子体照射不良等运行不良、连续地进行成膜的观点来看,优选以成膜时的压力为0.1Pa以上且20Pa以下的范围进行。该压力范围根据装置结构、容量、真空泵的排气容量、成膜电源的额定容量等通过调节成膜功率、氩气的流量来设定即可。另外,考虑到成膜的膜厚均匀性、生产率等,溅射功率在靶的每单位面积为0.05W/cm

剥离功能膜12b的基于气相法的成膜优选使用碳靶并在氩气等非活性气氛下进行。碳靶优选由石墨构成,可以包含不可避免的杂质(例如源自气氛等周围环境的氧、碳)。碳靶的纯度优选为99.99wt%以上,更优选为99.999wt%以上。另外,从没有异常放电、等离子体照射不良等运行不良、连续地进行成膜的观点来看,优选以成膜时的压力为0.1Pa以上且2.0Pa以下的范围进行。该压力范围根据装置结构、容量、真空泵的排气容量、成膜电源的额定容量等通过调节成膜功率、氩气的流量来设定即可。另外,考虑到成膜的膜厚均匀性、生产率等,溅射功率在靶的每单位面积为0.05W/cm

从可以提高膜厚分布均匀性的方面来看,第1导电膜14和第2导电膜18的基于气相法的成膜优选使用由选自由Al、Ag、Cu、Ni、Ti、Ta、Fe、Co、Mo、Mg、Mn、Zn、Cr、In以及Sn组成的组中的至少1种金属构成的靶,并在非氧化性气氛下通过磁控溅射进行。靶的纯度优选为99.9wt%以上。作为溅射中使用的气体,优选使用氩气等非活性气体。氩气的流量根据溅射腔室尺寸以及成膜条件适当确定即可,没有特别限定。为了避免第1导电膜14以及第2导电膜18的气相成膜时的温度上升,溅射时可以设置阶段式的冷却机构。另外,从没有异常放电、等离子体照射不良等运行不良、连续地进行成膜的观点来看,优选以成膜时的压力为0.1Pa以上且20Pa以下的范围进行。该压力范围根据装置结构、容量、真空泵的排气容量、成膜电源的额定容量等通过调节成膜功率、氩气的流量来设定即可。另外,考虑到成膜的膜厚均匀性、生产率等,溅射功率在靶的每单位面积为0.05W/cm

绝缘膜16的成膜优选使用选自由氧化物、氮化物、碳化物、氟化物、环氧树脂、聚酰亚胺树脂、乙烯树脂、酚醛树脂、PPT树脂、ABS树脂、尼龙树脂以及PBT树脂组成的组中的至少1种,并通过化学气相沉积(CVD)法、溅射法、蒸镀法、狭缝涂布法、旋涂法、或喷涂法进行,根据采用的绝缘膜16的材质,适当选择这些成膜方法即可。各成膜方法的条件没有特别限定,可以直接采用公知的条件,也可以配合绝缘膜16的材质适当调节公知的条件。

可以使用本发明的层叠片10制造重布线层20。并且,第1导电膜14、绝缘膜16以及第2导电膜18作为电容器发挥作用,由此可以高效地进行所制造的重布线层20的电检查。以下,对本发明的层叠片10的优选使用方法进行说明。该层叠片10的使用方法包括(1)重布线层的形成工序、和(2)重布线层的电检查工序。

(1)重布线层的形成工序

使用本发明的层叠片10形成重布线层20。重布线层20的形成可以通过对第2导电膜18进行加工来进行。此时,第2导电膜18包含于重布线层20的一部分中。或者,也可以不对第2导电膜18自身实施加工,而在第2导电膜18上形成重布线层20’。对于这点,例如可以通过在第2导电膜18上进一步层叠金属层(例如铜层),并对该金属层进行加工来形成重布线层20’。此时,第2导电膜18自身并不构成重布线层20’,因此优选在将带剥离功能的载体12剥离后,通过闪蚀等去除第2导电膜18。

重布线层20的形成方法并无特别限定,可以采用例如专利文献2~专利文献4所示的公知的方法。以下,对使用本发明的层叠片10来形成重布线层20的方法的一个例子进行说明。首先,在层叠片10中的第2导电膜18的表面上以规定的图案形成光致抗蚀剂层。光致抗蚀剂优选为感光性薄膜,例如为感光性干膜。对于光致抗蚀剂层,通过曝光以及显影赋予规定的布线图案即可。在第2导电膜18的露出表面(即未被光致抗蚀剂层遮蔽的部分)形成电镀铜层。电镀铜通过公知的方法进行即可,没有特别限定。然后,剥离光致抗蚀剂层。其结果,电镀铜层以布线图案状残留,未形成布线图案的部分的第2导电膜18露出。通过闪蚀去除该第2导电膜18的不需要的部分,形成第1布线层。之后,在层叠片10的形成有第1布线层的面上交替地形成绝缘层以及第n布线层(n为2以上的整数)。如此,可以得到形成有重布线层20的无芯支承体,所述重布线层20是包含绝缘层与形成在该绝缘层的内部和/或表面的布线层的层。

(2)重布线层的电检查工序

对于使用第2导电膜18形成的重布线层20进行电检查。该电检查如图2所示,通过在重布线层20与第1导电膜14之间施加电压,使第1导电膜14、绝缘膜16以及第2导电膜18作为电容器发挥作用,对电特性(主要是阻抗或静电容量)进行测定即可。更具体而言,基于例如专利文献5所示的公知的方法,使用二个以上不同频率的功率测定布线间的阻抗,通过算出的二个以上阻抗的频率对应的位移量可以判定该布线间的绝缘状态的好坏。另外,在将电检查用探针与第1导电膜14抵接等来测定电特性(主作为阻抗或静电容量)时,为了使第1导电膜14露出,根据需要,也可从重布线层20上事先将带剥离功能的载体12剥离去除。

上述电检查后,根据需要,优选在重布线层20上进行搭载芯片等电子元件的工序,从而制造半导体封装体。另外,也可通过公知的方法去除第1导电膜14以及绝缘膜16。如前所述,这样在形成重布线层20后进行芯片的安装的工艺是被称作RDL-First法的方法。通过该方法,在进行芯片的安装前,可以进行无芯支承体表面的布线层、之后层叠的各积层布线层的电检查,因此可以避开各布线层的不良部分,仅在良品部分上安装芯片。其结果,从可以避免芯片的浪费的方面来看,与在芯片的表面逐次层叠布线层的Chip-First法等相比,RDL-First法在经济上是有利的。此时,第1导电膜14、绝缘膜16以及第2导电膜18作为电容器发挥作用,因此可以高效地进行电检查。另外,作为任意工序假定的在重布线层20上搭载的电子元件的例子,可列举出半导体元件、芯片型电容器、电阻器等。作为电子元件搭载方式的例子,可列举出倒装芯片安装方式、芯片接合方式等。倒装芯片安装方式是进行电子元件的安装焊盘与重布线层20的接合的方式。也可以在该安装焊盘上形成柱状电极(pillar)、焊锡凸块等,安装前还可以在重布线层20表面粘贴作为密封树脂膜的NCF(Non-Conductive Film)等。接合优选使用焊锡等低融点金属进行,也可以使用各向异性导电性薄膜等。芯片接合粘接方式为对于重布线层20粘接与电子元件的安装焊盘面相反侧的面的方式。该粘接中优选使用属于包含热固化树脂和热传导性的无机填料的树脂组合物的糊剂、薄膜。

- 一种叠片机叠片钎装置及其使用方法

- 一种叠片式结构的层合板轧制用波纹轧辊