磁膜

文献发布时间:2023-06-19 11:55:48

背景技术

磁性材料,诸如铁氧体是已知的。磁性材料的片材可通过流延法形成。

发明内容

在本说明书的一些方面,提供了一种电绝缘多氧化物单层磁膜,其包含铁、锰和锌。所述电绝缘多氧化物单层磁膜具有大于约100微米的平均厚度以及相反的主要第一表面和主要第二表面。所述第一表面和所述第二表面中的至少一者具有形成于所述第一表面和所述第二表面中的所述至少一者中的基本上平行的第一沟槽的第一规则图案。所述第一规则图案包括第一节距P1,所述第一沟槽具有平均半深全宽W,并且W/P1≥0.1。

在本发明的一些方面,提供了一种电磁干扰抑制膜,其包括多个堆叠的电绝缘多氧化物单层磁膜。每个单层磁膜包括由互连间隙网络彼此分开的多个磁岛。每个磁岛包括铁和锰以及主要第一表面,所述主要第一表面具有形成于所述主要第一表面中的基本上平行的沟槽的规则图案。所述图案具有节距P3,所述沟槽具有平均半深全宽W3,并且W3/P3≥0.1。

在本说明书的一些方面,提供了一种单层锰锌铁氧体,其具有大于约100微米的平均厚度和相反的主要第一表面和主要第二表面。所述单层锰锌铁氧体的所述第一表面和所述第二表面中的至少一者包括形成于所述单层锰锌铁氧体的所述第一表面和所述第二表面中的所述至少一者中的基本上平行的第一沟槽的第一规则图案。所述第一规则图案的傅里叶变换在第一空间频率F1下具有峰,所述第一沟槽具有平均半深全宽W,并且W*F1≥0.1。

在本说明书的一些方面,提供了一种电绝缘多氧化物单层磁膜,其包括由互连间隙网络彼此分开的多个磁岛。每个磁岛包括铁和锰以及主要第一表面,所述主要第一表面包括形成于所述主要第一表面中并且以相应节距P1和P2布置的基本上平行的第一沟槽和第二沟槽的第一规则图案和第二规则图案。P2与P1不同。

在本说明书的一些方面,提供了一种制备磁膜的方法。所述方法包括:提供烧结陶瓷晶锭,所述烧结陶瓷晶锭包含含有铁和锰的多氧化物;使用线锯切穿所述烧结陶瓷晶锭以提供未开裂膜;以及有意地使所述未开裂膜破裂以提供磁膜。所述磁膜包括由互连间隙网络彼此分开的多个磁岛。

附图说明

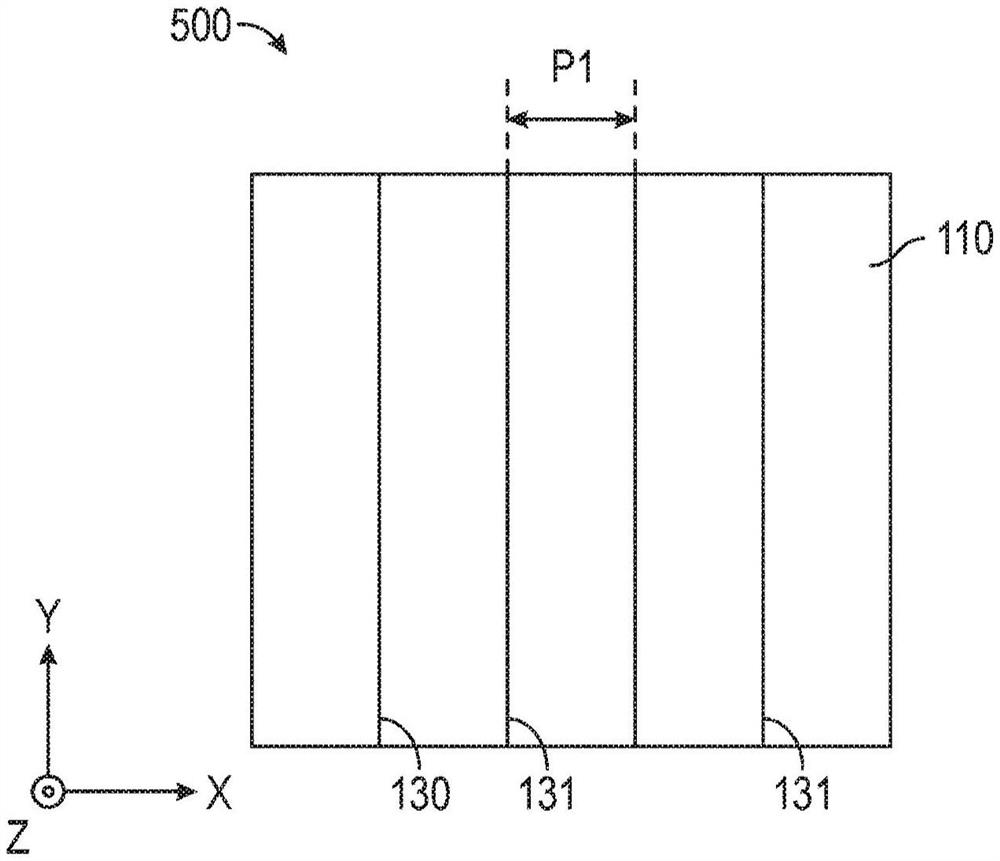

图1A为磁膜的示意性顶部视图;

图1B为图1A的磁膜的示意性底部视图;

图1C为磁膜的示意性底部视图;

图2为垂直于磁膜的第一规则图案的横截面中的高度分布的示意图;

图3A为磁膜的示意性顶部透视图;

图3B为图3A的磁膜的示意性底部透视图;

图4A-图4C为磁膜的主表面的高度分布的曲线图;

图5A-图5C分别为图4A-图4C的高度分布的傅里叶变换的曲线图;

图6A-图6B为磁膜的示意性剖视顶部视图;

图6C为磁膜的示意性剖视图;

图7A-图7B为磁膜的示意性顶部和底部视图;

图8A-图8B为磁岛的示意性顶部和底部视图;

图9为电磁干扰抑制膜的示意性剖视图;

图10为包括应力消除图案的磁膜的示意性顶部视图;

图11A-图11b为包括由互连间隙网络彼此分开的磁岛的磁膜的示意性顶部视图;

图12A-图12B为电磁干扰抑制膜的示意性剖视图;

图13为烧结陶瓷晶锭和线锯的示意性透视图;并且

图14为金刚石线的示意性透视图。

具体实施方式

在以下说明中参考附图,该附图形成本发明的一部分并且其中以举例说明的方式示出各种实施方案。附图未必按比例绘制。应当理解,在不脱离本说明书的范围或实质的情况下,可设想并进行其他实施方案。因此,以下具体实施方式不应被视为具有限制意义。

例如,无线充电可用于对移动手持产品进行再充电。在一些情况下,可能需要提高充电速度。可通过增加传输功率来提高该速度。无论功率如何,都期望接收器线圈中生成的磁场在线圈中高效地感应电流,以便提供高效的功率传输。诸如移动手持设备等消费电子设备的典型构造将天线和线圈抵靠电池放置在设备的非显示侧上。虽然这种布置可大大减少天线和线圈对集成电路和显示电子器件的电磁干扰,但这种布置也会导致感应电池中的涡电流,从而产生与天线和线圈中的场相反方向的响应电磁场。已发现,通过放置在天线或线圈与电池之间的期望工作频率下具有大磁导率和低损耗的磁性材料薄层,可显著减少或消除这一在电池中产生的响应电磁场。为了使用相同的磁性材料增加传输到接收线圈中的功率,可增加材料厚度,直到电池中不产生或基本上不产生响应电磁场。然而,已发现,通过改变磁性材料组成和/或密度,可以增加饱和磁化,同时保持相同的厚度或甚至使用更薄的材料。

在一些实施方案中,由于在发射器处生成的磁场较大(相对于接收器),并且由于发射器中磁性材料的物理空间比接收器中的更大,因此可在发射器中使用相对较厚(例如,约200微米或更厚)的磁膜。磁膜可以是或可以不是柔性膜。例如,300微米厚的膜可为相对刚性的片材。如本文其他地方进一步描述,相对非挠性磁膜在使膜破裂时可变成相对柔性的磁膜。磁膜的可用材料包括锰锌铁氧体(MnZn-铁氧体)材料。MnZn-铁氧体材料的优选制剂在本文其他地方进一步描述。磁膜的厚度和磁膜的配方使得难以使用传统的制备方法(诸如流延法)来制备具有所需特性的磁膜。根据本说明书的一些方面,提供了制备磁膜的方法。一种方法可以包括:提供烧结陶瓷晶锭,所述烧结陶瓷晶锭由期望的磁性材料构成;以及使用线锯(例如,金刚石线锯)基本上横向地切穿所述烧结陶瓷晶锭,以提供未开裂磁膜。由于切片工艺,所得膜可具有形成于膜的一个或两个主表面中的基本上平行(例如,在30度内、或在20度内、或在10度内、或足够接近于平行,使得基本上平行的沟槽彼此不相交)的沟槽的一个或多个规则图案。在一些实施方案中,作为从具有多孔微结构的晶锭切下膜的结果,可以在一个或两个主表面中形成开放性腔。在一些实施方案中,该方法还包括有意地使未开裂膜破裂以提供磁膜,所述磁膜包括通过互连间隙网络彼此分开的多个磁岛。可能期望在使膜破裂之前通过向膜施加应力消除图案而以受控方式有意地使膜破裂。这种受控的开裂可以获得可再现的磁性特性,增加膜的柔韧性,并且降低膜的易碎性。一些磁特性可能由于断裂而减少(例如,磁导率可能下降约20%),但这常常通过磁特性的再现性的改善来抵消。此外,当膜破裂时,表征无线充电系统中磁膜的有效性的品质因数(FoM)可保持大致相同或甚至增加,如本文其他地方进一步所述。与传统陶瓷加工技术相比,在本说明书的一些实施方案中,将应力消除图案施加到烧结部件,并且不将应力消除图案施加到对应的生坯陶瓷部件。

在一些实施方案中,磁膜由电绝缘多氧化物材料形成。磁膜可用于多种应用中,诸如在需要磁性屏蔽的电子设备中。磁屏蔽应用包括其他地方所述的无线充电应用,并且可包括期望屏蔽电子或其他部件免受磁场影响的任何其他应用。可用的多氧化物材料包括铁氧体。铁氧体包括铁的氧化物和至少一种其他金属。可用的铁氧体的示例包括软立方铁氧体材料,诸如MnZn-铁氧体。在一些实施方案中,电绝缘多氧化物单层磁膜包含铁和锰。在一些此类实施方案中,电绝缘多氧化物单层磁膜包含锌。在一些实施方案中,磁膜还包含硅、钙、钛、锡、钴、铌、钽、钒、钼、锆或铋中的一种或多种。

在一些实施方案中,在磁膜中使用具有比传统MnZn铁氧体更大的Zn/Fe比值和/或更小的Mn/Fe比值的MnZn铁氧体。在一些实施方案中,磁膜的铁含量在约48重量%至约51重量%的范围内。在一些实施方案中,磁膜的锰含量在约10重量%至约20重量%的范围内。在一些实施方案中,磁膜的锌含量在约3重量%至约13.5重量%的范围内。在一些实施方案中,磁膜的铁含量为至少48重量%,磁膜的锰含量为至少10重量%,并且磁膜的锌含量为至少3重量%。在一些实施方案中,磁膜中锌的原子浓度(每单位体积的锌原子数)为C1,磁膜中铁的原子浓度为C2,并且C1/C2在约0.06与约0.12之间,或在约0.07与约0.12之间,或在约0.08与约0.12之间。在一些实施方案中,磁膜中锰的原子浓度为C3,磁膜中铁的原子浓度为C2,并且C3/C2在约0.3与约0.5之间,或在约0.3与约0.45之间,或在约0.3与约0.4之间。

磁膜通常具有高相对磁导率。在一些实施方案中,磁膜的相对磁导率大于约50、或大于约100、或大于约200、或大于约300、或大于约500、或大于约600、或大于约700。除非另外指明,否则相对磁导率是指复数相对磁导率的实部,除非另外指明,否则在低频(例如,约1kHz或更小)下评估或静态(直流电)评估,并且除非另外指明,否则在23℃下确定。

电绝缘材料的电阻率远大于具有大约2×10-8Ω-m电阻率的电导体(例如铜)的电阻率。例如,电绝缘材料可具有约10毫欧-米或更大的电阻率。电阻率可在指定频率下或在指定频率范围内(例如,大于约5MHz的频率)或作为直流电(DC)电阻率来确定,并且可在指定温度下或在温度范围内(例如,在小于约100℃的温度下或在可视为例如23℃的室温下)来确定。如果磁膜或其他材料在低于约100℃的温度下具有大于约10毫欧-米的直流电阻(例如,对于-20℃和100℃之间的至少一个温度)或如果其在大于约5MHz的频率下具有大于约1毫欧-米的室温电阻率(例如,对于5MHz和100MHz之间的至少一个频率),则该磁膜或其他材料可以描述为电绝缘的。例如,由于电子跳跃而具有一些小电导率但在小于约100℃的温度下具有大于约10毫欧-米的DC电阻率或在大于约5MHz的频率下具有大于约1毫欧-米的室温电阻率的MnZn-铁氧体将被认为是电绝缘的。在一些实施方案中,满足这些电阻率条件中的一个或两个都满足。在一些实施方案中,电绝缘多氧化物单层磁膜在小于约100℃的温度下(例如,在室温下)具有大于约10毫欧-米、或大于约100毫欧-米、或大于约1欧-米的DC电阻率。在一些此类实施方案中或在其他实施方案中,电绝缘多氧化物单层磁膜在大于约5MHz的频率下(例如,在约10MHz的频率下)具有大于约10毫欧-米,或大于约100毫欧-米的室温电阻率。

图1A为磁膜500的示意性顶部视图,该磁膜可为电绝缘多氧化物单层磁膜和/或可为单层锰锌铁氧体。磁膜500具有相反的主要第一表面110和主要第二表面120。在一些实施方案中,主要第一表面110和主要第二表面120中的至少一者包括形成于主要第一表面110和主要第二表面120中的至少一者中的基本上平行的第一沟槽130的第一规则图案131。在例示的实施方案中,沟槽130沿y方向延伸,沿x方向布置,并且沿z方向穿透到磁膜500中。图1B为磁膜500的示意性底部视图。在例示的实施方案中,第一表面110和第二表面120中的每一者包括形成于第一表面110和第二表面120中的每一者中的基本上平行的第一沟槽130的第一规则图案131。第一表面110的第一规则图案131可与第二表面120的第一规则图案131相同或不同。尽管第一沟槽130在图1A-图1B中示意性地表示为线条,但第一沟槽130可具有大约为第一节距P1的宽度(例如,第一沟槽130的半深全宽可约等于第一节距P1的一半或四分之一)。在一些实施方案中,第一表面110和第二表面120中的一者而不是另一者包括形成于第一表面110和第二表面120中的一者而不是另一者中的基本上平行的第一沟槽130的第一规则图案131。图1C为对应于磁膜500的磁膜500b的示意性底部视图,不同的是磁膜500b的第二表面120b不包括形成于磁膜500b的第二表面120b中的基本上平行的第一沟槽130的第一规则图案131。

磁膜500和500b可以通过从晶锭切下膜来形成,例如,如本文其他地方进一步描述的。例如,从晶锭的端部切割的磁膜可以具有一个主表面和相反的主表面,该主表面具有基本上平行的第一沟槽的第一规则图案,该相反的主表面不包括基本上平行的第一沟槽的第一规则图案。例如,从晶锭的内部切割的磁膜可以具有相反的主表面,每个主表面包括基本上平行的第一沟槽的第一规则图案。

图2为垂直于图1A中示意性示出的第一规则图案131(沿x方向)的横截面中的高度分布的示意图。在一些实施方案中,第一规则图案131具有第一节距P1(其对于第一表面110和第二表面120可相同或不同),第一沟槽具有平均半深全宽W(其对于第一表面110和第二表面120可相同或不同),并且W/P1≥0.1。在一些实施方案中,W/P1≥0.2,或W/P1≥0.3,或W/P1≥0.4。在一些实施方案中,1>W/P1≥0.1,或0.9≥W/P1≥0.1,或0.8≥W/P1≥0.1,或0.7≥W/P1≥0.2,或0.6≥W/P1≥0.2。在一些实施方案中,P1小于约1.8mm、或小于约1.5mm、或小于约1mm、或小于约0.8mm。在一些实施方案中,W≥75微米、或W≥100微米、或W≥200微米、或W≥200微米、或W≥300微米、或W≥400微米、或W≥500微米。在一些实施方案中,0.1mm≤W≤1mm。在一些实施方案中,第一沟槽130的平均深度d1可以小于约2微米。第一主表面和第二主表面的平均深度d1可相同或不同。在一些实施方案中,W/d1≥50、或W/d1≥75、或W/d1≥100、或W/d1≥200、或W/d1≥300、或W/d1≥350、或W/d1≥400、或W/d1≥450。

在一些实施方案中,第一表面110和第二表面120中的一个或两个包括图1A-图1B和图2中未示出的其他图案。例如,第一表面110和第二表面120中的一个或两个可包括具有不同于P1的节距的沟槽的第二规则图案。

图3A为磁膜100的示意性顶部透视图,该磁膜可对应于磁膜500,不同的是除了包括基本上平行的第一沟槽30的第一规则图案31之外,磁膜100的主要第一表面10和主要第二表面20中的至少一者还包括形成于磁膜100的主要第一表面10和主要第二表面20中的至少一者中的基本上平行的第二沟槽40的第二规则图案41。在一些实施方案中,第二规则图案41具有不同于P1的第二节距P2。在一些实施方案中,P2小于P1。在一些实施方案中,第二沟槽40与第一沟槽30基本上平行(例如,在30度内平行,或在20度内平行,或在10度内平行,或足够接近于平行,使得基本上平行的沟槽彼此不相交)。图3B为磁膜100的示意性底部透视图。在一些实施方案中,第一表面10和第二表面20中的每一者包括形成于第一表面10和第二表面20中的每一者中的基本上平行的第一沟槽30的第一规则图案31,其中第一表面10和第二表面20中的每一者的第一规则图案31具有第一节距P1,第一表面10和第二表面20中的每一者的第一沟槽30具有平均半深全宽W,并且对于第一表面10和第二表面20中的每一者,W/P1≥0.1。第一表面10和第二表面20的第一节距P1以及深度W可相同或可不同。在一些实施方案中,第一表面10和第二表面20中的每一者还包括形成于第一表面10和第二表面20中的每一者中的基本上平行的第二沟槽40的第二规则图案41,其中第一表面10和第二表面20中的每一者的第二规则图案41具有小于P1的第二节距P2。第一表面10和第二表面20的第二节距P2可相同或可不同。

在一些实施方案中,第一图案31和第二图案41可以通过使用切割线(例如,使用金刚石线锯)从晶锭切下膜而生成。用于切割晶锭的工艺条件包括切割线的线速度(线的往复运动的速度)、通过晶锭的进料速度(切入晶锭中的切割前进通过晶锭的速度),以及在切割期间是否施加摇摆运动以及施加摇摆运动的程度。线速度可为例如10m/s至50m/s,并且进料速度可为例如0.2mm/min至5mm/min。金刚石线锯可被构造成在切割期间提供摇摆运动。摇摆运动可用摇摆角来表征,所述摇摆角可为例如0度至12度(例如,约2度,对应于±2度的摇摆运动)。根据一些实施方案已发现,包括摇摆会导致产生第二图案。在一些实施方案中,主要第一表面10和主要第二表面20中的一者不包括第二图案41和/或不包括第一图案31。例如,在一些实施方案中,主要第二表面20可表现为主要第二表面120b。

在一些实施方案中,磁膜100或500或500b例如具有大于约100微米、或大于约200微米、或大于约300微米的平均厚度t。在一些实施方案中,平均厚度t小于约1000微米。在一些实施方案中,主要第一表面和主要第二表面的最大侧向尺寸dmax与平均厚度t的比值大于约300、或大于约500、或大于约700、或大于约1000、或大于2000。

图4A是电绝缘多氧化物单层磁膜的主表面的高度分布的曲线图,该电绝缘多氧化物单层磁膜具有在基本上垂直于第一规则图案和第二规则图案的横截面中基本上平行的相应第一沟槽和第二沟槽的第一(较大节距)图案和第二(较小节距)图案。第一沟槽具有平均半深全宽W和平均深度d1。第二沟槽表现为叠加在由于第一沟槽引起的变化上的高度分布的大致周期性变化。W和d1的确定在实施例中进一步描述。图4B为具有基本上平行的第一沟槽的第一图案的另一电绝缘多氧化物单层磁膜的主表面的高度分布的曲线图。叠加在由于第一沟槽引起的变化上的附加结构也是可见的。为了比较,图4C是以生坯状态图案化的流延法锰锌铁氧体膜的主表面的高度分布的曲线图。存在可见的图案线,这些图案线比图4A和图4B的第一沟槽窄得多。此类图案线可通过例如刻痕形成。图4A-图4C的磁膜在实施例中进一步描述。

图5A是图4A的高度分布的傅里叶变换的曲线图,示出了分别对应于第一图案的节距P1和第二图案的节距P2的第一峰K1和第二峰K2。第一峰K1具有大约为1/P1的空间频率F1,并且第二峰K2具有大约为1/P2的空间频率F2。图5B是图4B的高度分布的傅里叶变换的曲线图,示出了对应于第一图案的节距P1的在空间频率F1下的第一峰K1。图5B中的其他峰远小于第一峰K1,这表明叠加在由于第一沟槽而引起的变化上的图4B的附加结构缺少强周期性。图5C为图4C的高度分布的傅里叶变换的曲线图。指示了在对应于图4C的窄沟槽的空间频率下的第一峰K1。图5A-图5C所示的傅立叶变换沿横交于相应表面的沟槽的方向计算。

在一些实施方案中,单层锰锌铁氧体(例如,100或500或500b)具有大于约100微米的平均厚度t和相反的主要第一表面和主要第二表面,其中单层锰锌铁氧体的第一表面和第二表面中的至少一者包括形成于单层锰锌铁氧体的第一表面和第二表面中的至少一者中的基本上平行的第一沟槽的第一规则图案(例如,31或131)。在一些实施方案中,第一规则图案的傅里叶变换在第一空间频率F1下具有峰,所述第一沟槽具有平均半深全宽W,并且W*F1≥0.1。在一些实施方案中,W*F1≥0.2。相比之下,流延膜中的图案线的网格(例如,来自生坯状态的刻痕)包括具有远小于0.1的W*F1的窄沟槽。例如,本文其他地方所述的比较例CE1具有约0.004的W*F1。又如,表面结构具有正弦变化的表面将具有0.5的W*F1。在一些实施方案中,W*F1小于约0.6、或小于约0.5、或小于约0.4。在一些实施方案中,第二规则图案的傅里叶变换在大于F1的第二空间频率F2下具有峰。例如,图5A是沿基本上正交于第一沟槽和第二沟槽的方向的图4A的高度分布的傅里叶变换,并且因此包含第一规则图案和第二规则图案的傅里叶变换,该第一规则图案和第二规则图案具有相应的第一空间频率F1和第二空间频率F2,其中F2>F1。

在一些实施方案中,磁膜的主表面中的一个或两个通过以下各项中的一个或多个表征:平均表面粗糙度Sa(表面高度与平均表面高度的差值的绝对值的平均值)、rms表面粗糙度Sq(表面高度与平均表面高度的平方差的平均值的平方根)、偏态Ssk(表面高度与平均表面高度的立方差的平均值的Sq

在一些实施方案中,磁膜还包括形成于磁膜的主要第一表面和主要第二表面中的至少一者中的多个开放性腔。在一些实施方案中,腔体可具有小于第一图案的节距P1的侧向长度尺度。例如,腔体可具有开放性顶部,所述开放性顶部具有在约1微米至约10微米范围内的当量直径(具有与开放性顶部相同面积的圆的直径),并且节距P1可在约100微米至约1mm范围内。

图6A-图6B分别为具有相反的主要第一表面610和主要第二表面620的磁膜600的示意性剖视图和顶部视图。磁膜600可如针对磁膜100或500或500b所述,不同的是第一表面610(其可对应于磁膜100或500或500b的第一表面或第二表面中的任一者)还包括形成于第一表面610中的多个开放性腔650。在一些实施方案中,第二表面620还包括形成于第二表面620中的多个开放性腔。这在图6C中示意性地示出,该图为具有相反的主要第一表面610b和主要第二表面620b的磁膜600b的示意性剖视图,其中第一表面610b包括形成于第一表面610b中的多个开放性腔650a,并且第二表面620b包括形成于第二表面620b中的多个开放性腔650b。磁膜600b可如针对磁膜600所述,不同的是第二表面还包括形成于第二表面中的多个开放性腔。

在一些实施方案中,第一表面610和第二表面620中的至少一者包括本文其他地方进一步所述的基本上平行的第一沟槽的第一规则图案。在图6B所示的实施方案中,第一表面610包括基本上平行的沟槽633。在一些实施方案中,包括基本上平行的第一沟槽的第一规则图案的第一表面610和第二表面620中的至少一者还包括形成于第一表面610和第二表面620中的至少一者中的多个开放性腔650,其中每个开放性腔650在第一表面610和第二表面620中的至少一者处包括封闭底部651和开放性顶部652,并且具有大于约1000nm的深度dc。在一些实施方案中,开放性腔650的开放性顶部652具有总面积A1,第一表面610和第二表面620中的至少一者具有总面积A2,并且A1/A2≥0.001、或A1/A2≥0.01、或A1/A2≥0.1。在一些实施方案中,A1/A2≤0.4、或A1/A2≤≤0.3、或A1/A2≤0.2。在一些实施方案中,开放性腔650的开放性顶部652具有大于约2平方微米、或大于约3平方微米、或大于约4平方微米、或大于约5平方微米的平均面积。在一些实施方案中,开放性腔650的开放性顶部652具有大于约1微米的平均当量直径。除非另外指明,否则平均值是指未加权的平均值。

图7A和图7B是磁膜300的示意性顶部视图和底部视图,该磁膜300包括由互连间隙320网络彼此分开的多个磁岛310。在一些实施方案中,每个磁岛310包括铁和锰以及主要第一表面330,该主要第一表面330包括形成于主要第一表面330中的基本上平行的沟槽350的规则图案351。在一些实施方案中,图案351具有节距P3,沟槽具有平均半深全宽W3,并且W3/P3≥0.1、或W3/P3≥0.2、或W3/P3≥0.4、或W3/P3≥0.4。在一些实施方案中,磁膜300包括与主要第一表面330相反的主要第二表面340,主要第二表面340包括形成于主要第二表面340中的基本上平行的沟槽360的规则图案361,图案361具有节距P4,沟槽具有平均半深全宽W4,W4/P4≥0.1。例如,磁膜300可通过有意地使本文其他地方所述的任何磁膜破裂而形成,并且在膜已破裂之后,P3和/或P4可独立地对应于图1A或图1B或图3A或图3B的P1并且W3和/或W4可独立地对应于图2或图4的W。P3和P4可相同或不同。W3和W4可相同或不同。磁岛310可具有例如在1mm至8mm、或1.5mm至7mm、或2mm至6mm范围内的最大侧向尺寸。

在一些实施方案中,间隙320可被部分地(小于50%)、大量地(大于50%)或甚至完全地(100%)填充有与磁岛310的材料不同的材料。例如,间隙可容纳非导电材料和/或非磁性材料。间隙中的材料可以包括例如氧化物和/或粘合剂。在其他实施方案中,间隙320可为空的或填充有空气。

在一些实施方案中,第一表面330和第二表面340中的至少一者还包括基本上平行的第二沟槽的第二图案。图8A是具有主表面535(例如,对应于磁岛310中的一者的主表面,该主表面提供主要第一表面330或主要第二表面340中的一者的一部分)的磁岛510的示意性顶部试图,该主表面535包括形成于主表面535中并且以相应节距P1和P2布置的基本上平行的第一沟槽530和第二沟槽540的第一规则图案531和第二规则图案541。基本上平行的第一沟槽530和第二沟槽540的第一规则图案531和第二规则图案541可在包括主表面535的磁膜的主要第一表面或第二表面上连续地或基本上连续地延伸。在一些实施方案中,磁岛510具有相反的主表面(例如,对应于磁岛310中的一者的主表面,该主表面提供主要第一表面330或主要第二表面340中的另一者的一部分),该主表面还包括形成于主表面中并且以相应节距P1和P2布置的基本上平行的第一沟槽530和第二沟槽540的第一规则图案531和第二规则图案541。这在图8B中示意性地示出,该图是根据一些实施方案的具有主表面537的磁岛510的示意性底部视图。主表面537的节距P1和P2可与主表面535的节距P1和P2相同或不同。在其他实施方案中,例如,主表面537不包括第一图案531和第二图案541,或包括第一图案531而不包括第二图案541。

在一些实施方案中,电绝缘多氧化物单层磁膜300包括通过互连间隙320网络彼此分开的多个磁岛310或510,其中每个磁岛310或510包括铁和锰并且具有主要第一表面(例如,535或340的一部分),所述主要第一表面包括形成于主要第一表面中并且以相应节距P1和P2布置的基本上平行的第一沟槽30或530和第二沟槽40或540的第一规则图案31或531和第二规则图案41或541,其中P2与P1不同。在一些实施方案中,每个磁岛310或510具有主要第二表面(例如,537或340的一部分),该主要第二表面包括形成于主要第二表面中并且以相应节距P1和P2布置的基本上平行的第一沟槽30或530和第二沟槽40或540的第一规则图案31或531和第二规则图案41和541,其中P2与P1不同。

图9是包括多个堆叠的电绝缘多氧化物单层磁膜300的电磁干扰抑制膜200的示意性剖视图。在一些实施方案中,至少两个相邻的电绝缘多氧化物单层磁膜经由粘合剂层400彼此粘结。可以如本文其他地方所述制备每个磁膜300,然后可以将磁膜300层合在一起,从而得到电磁干扰抑制膜200。在一些应用中,与单个磁膜300相比,多个堆叠磁膜300可用于提供增加的磁性屏蔽。粘合剂层也可包括在多个堆叠的电绝缘多氧化物单层磁膜300的一个或多个最外表面处。在一些实施方案中,膜200经由多个堆叠电磁膜300的一个或多个最外表面处的一个或多个粘合剂层粘结到一个或多个基底(例如,一个或多个聚合物膜基底,其可以是本文其他地方所述的一个或多个聚合物膜基底中的任一者)。

在一些实施方案中,使磁膜有意地破裂以形成由互连间隙网络彼此分开的多个磁岛。在一些实施方案中,在有意使磁膜破裂之前,将应力消除图案施加到磁膜。例如,磁膜可以图10中示意性示出的图案刻痕,该图是包括刻痕线1003的磁膜的示意性顶部视图。刻痕线1003可例如通过将锋利的刀片压入膜中,或例如通过使用激光切割该磁膜来形成。例如,刻痕线1003可限定正方形、矩形或三角形图案。

在一些实施方案中,将磁膜层合到基底(例如,聚合物膜),将应力消除图案施加到磁膜,并且然后以由应力消除图案(例如,沿刻痕线)确定的图案使磁膜破裂。然后可例如通过使用一个或多个辊使膜弯曲来使磁膜破裂。在一些实施方案中,使用激光在磁膜中切割刻痕线。在一些实施方案中,激光切穿磁膜,使得不需要附加的破裂步骤。

图11A是包括由互连间隙1120a网络彼此分开的磁岛1110a的二维规则阵列的磁膜1100a的示意性顶部视图。例如,磁膜1100a可通过使刻痕的磁膜1000破裂而产生。在一些实施方案中,应力消除图案通常可引导磁膜的破裂图案,但所得的破裂图案可能存在一些不规则性。图11B是包括由互连间隙1120b网络彼此分开的磁岛1110b的磁膜1100b的示意性顶部视图。例如,磁膜1100b可通过使类似于具有大致沿着正方形网格的应力消除图案的磁膜1000的磁膜破裂而产生。

图12A是电磁干扰抑制膜1200a的示意性剖视图,该电磁干扰抑制膜1200a包括经由粘合剂层1400粘结到基底1450的电绝缘多氧化物单层磁膜1500。磁膜1500包括由互连间隙1220网络彼此分开的多个磁岛1210。磁膜1500可对应于如本文其他地方所述在膜已破裂之后的本文其他地方所述的任何磁膜。基底1450可为聚合物基底。例如,合适的聚合物基底包括聚合物膜,诸如聚对苯二甲酸乙二醇酯(PET)膜。例如,聚合物基底可具有约60微米至约125微米的厚度。在一些实施方案中,如图12B示意性地示出,包括经由粘合剂层1400粘合到基底1450的电绝缘多氧化物单层磁膜1500的电磁干扰抑制膜1200b还包括经由第二粘合剂层1402粘合到与基底1450相对的磁膜1500的第二基底1452。在一些实施方案中,在将应力消除图案施加到磁膜1500之后并且在有意地使磁膜1500破裂以提供磁岛1210之前,将第二基底1452粘结到磁膜1500。在一些实施方案中,在有意使磁膜1500破裂以提供磁岛1210之后,将第二基板1452粘结到磁膜1500。

例如,粘合剂层(例如,粘合剂层400、1400和/或1402)中的任一者可为压敏粘合剂层和/或可具有约2微米至约125微米的厚度。

在一些实施方案中,一种制造磁膜的方法包括:提供烧结陶瓷晶锭;使用线锯切穿所述烧结陶瓷晶锭以提供未开裂膜;以及有意地使所述未开裂膜破裂以提供所述磁膜,使得所述磁膜包括由互连间隙网络彼此分开的多个磁岛。

图13是烧结陶瓷晶锭1310和包括切割线1395的线锯1394的示意性透视图。在一些实施方案中,线锯1394包括多个间隔开的切割线1395,使得可以在单个步骤中从晶锭1310切割多个磁膜。在其他实施方案中,线锯1394包括单线1395,并且从晶锭1310逐个切割出磁膜。在一些实施方案中,晶锭1310沿着晶锭1310的轴线延伸,使得晶锭1310具有与该轴线正交的恒定或基本上恒定的横截面,并且线1395沿着与该轴线基本上垂直(例如,在垂直的30度或20度或10度内)的方向切穿晶锭1310。在一些实施方案中,线1395切穿晶锭,使得所得的一个或多个磁膜具有基本上恒定的厚度。

在一些实施方案中,晶锭由包含铁和锰的多氧化物形成。在一些实施方案中,多氧化物还包含锌。例如,晶锭可以由锰锌铁氧体形成,诸如本文其他地方进一步描述的那些。

在一些实施方案中,提供烧结陶瓷晶锭的步骤包括:提供原料,其中原料包括铁、锰和锌的氧化物;共混所述原料;由所述共混原料形成生坯部件;以及烧结所述生坯部件以形成烧结陶瓷晶锭。形成生坯部件并烧结生坯部件以形成烧结陶瓷的方法在陶瓷领域中是已知的,并且适用于制备烧结陶瓷晶锭。在一些实施方案中,共混的原料选自下表:

在一些实施方案中,将原料研磨以形成粉末,在一些实施方案中,将粉末压入模具中,加热以形成部件,然后研磨以形成另一种粉末。在一些实施方案中,压制研磨粉末(ground powder/milled powder)以形成生坯部件。然后烧结生坯部件。常规的最高烧结温度通常大于1300℃。在一些实施方案中,烧结步骤期间的最大烧结温度在1300℃至1400℃的范围内。在一些实施方案中,进行烧结使得最高烧结温度低于常规使用锰锌铁氧体时的最高烧结温度。在一些实施方案中,烧结步骤期间的最大烧结温度在1200℃至1300℃、或1240℃至1280℃的范围内。这可以产生密度较低的晶锭,该晶锭可以具有较高的孔隙度,并且这可以导致从晶锭切下的膜中有更多或更大的开放性腔。较低密度的晶锭也可以具有比较高密度的晶锭(例如,约12微米的晶粒尺寸)更小的晶粒尺寸(例如,5微米-7微米),如通过X射线衍射所确定的。生坯部件可任选地在烧结之前成型和/或烧尽。在用线锯切片之前,烧结部件可任选地成形。

在一些实施方案中,在切片步骤之后并且在有意破裂步骤之前,将应力消除图案施加到未开裂膜。在一些实施方案中,互连间隙网络由应力消除图案限定。在一些实施方案中,在切片步骤之后并且在有意破裂步骤之前,将未开裂膜层合到第一基底。在一些实施方案中,在未开裂膜已层合至第一基底之后,将应力消除图案施加至该膜。在一些实施方案中,在有意破裂步骤之前,将未开裂膜层合至与第一基底相对的第二基底。在其他实施方案中,在有意破裂步骤之后,将磁膜层压至与第一基底相对的第二基底。

在一些实施方案中,线锯1394是金刚石线锯。换句话讲,线1395可以是金刚石线。金刚石切割线可以包括浸渍有金刚石粉末的线,并且例如已经用于将陶瓷切片。图14是包括金刚石颗粒1497的金刚石线1495的示意图。例如,合适的金刚石线锯包括可得自马萨诸塞州塞勒姆的晶体系统创新公司(Crystal Systems Innovation(Salem,MA)的那些和可得自瑞士塔恩的迈耶伯格公司(Meyer Burger(Thun,Switzerland)的那些,诸如RTD系列或DW200系列。

本领域普通技术人员将在本说明书中使用和描述的上下文中理解术语诸如“基本上”或“约”。如果本领域普通技术人员在本说明书中使用和描述的上下文中对“基本上平行”的使用不清楚,则“基本上平行”可以理解为在平行的30度以内。在一些实施方案中,被描述为基本上彼此平行的线或表面可在平行的20度内,或在平行的10度内,或可为平行的或标称平行的或可足够接近于平行的,使得线或表面不彼此相交。如果本领域普通技术人员在本说明书中使用和描述的上下文中对“约”应用于表达特征大小、数量和物理特性的量的使用不清楚,则“约”将被理解为是指在指定值的10%以内。给定为约指定值的量可在指定值的5%内,并且可精确地为指定值。例如,如果本领域普通技术人员在本说明书中使用和描述的上下文中对其不清楚,则具有约1的值的量是指该量具有介于0.9和1.1之间的值,并且该值可为1。

烧结的MnZn铁氧体晶锭被制成具有约30mm×200mm×200mm的尺寸。使用金刚石线锯从晶锭上切下具有200mm×200mm的侧向尺寸和约300微米(实施例1)和约250微米(实施例2)厚度的磁膜。用RTD-6800金刚石线切割机以0.77mm/min的进料速率和140微米金刚石线(来自金刚石线材料科技公司(Diamond Wire Material Technologies(DMT))切割实施例1,并且不进行摇摆。使用Meyer Burger DW288S4金刚石线切割机,以1mm/min的进料速度和得自DMT的120微米金刚石线,并且以2度的摇摆角切割实施例2。晶锭的组成类似于实施例4的较高密度样品的组成。分析磁膜的表面结构。为了比较,还分析了已经用2mm×2mm线的栅格图案化的流延MnZn-铁氧体膜(比较例CE1)。

用得自亚利桑那州图森市的布鲁克公司(Bruker Inc(Tuscon,AZ))的Dektak 8触针轮廓曲线仪,以半径为2.5微米、力为2mg的尖端获得磁膜的形貌特征图。每个图谱在10mm×10mm的样品区域上,并且利用407次线扫描,每条线6000个点。实施例1的高度分布示于图4B中,实施例2的高度分布示于图4A中,并且比较例CE1的高度分布示于图4C中。

在SPIP分析软件(可得自丹麦霍斯霍尔姆的影像计量学A/S公司(ImageMetrology A/S(Horsholm,Denmark))中进行分析。比较例CE1通过“全局弓去除”进行处理,然后旋转-1.9度并修剪,使得样品中的网格结构水平和竖直地对齐。使用Analyze/FFT PSD分析/Average X-Fourier X8(或Average Y-Fourier X 8)获得样品的傅立叶变换。使用General/Filtering/Roughness Filters/ISO 16610-61 L-Filter 0.1mm进行用于粗糙度分析的傅立叶滤波。使用根据General/Cross Section Profile的工具进行轮廓测量。所得的地形图用于确定周期性结构的宽度,该宽度在其半深度(在特征结构的最高局部区域和底部之间的一半高度)处测量。半深全宽如下确定。参见图4A,点498和499为沟槽497的任一侧上的最高点(在到达另一个特征结构之前),点496表示沟槽497的底部。点494和495分别表示每个最大值498和499与底部496之间的中间位置。点494和495之间的侧向距离为半深沟槽全宽W。为了从样品轮廓移除长程弓形,用截止值=2.0mm的L滤波对每个图进行滤波,这使沟槽不受干扰。使用Analyze/Roughness分析进行粗糙度分析,其中选择平面校正:减去平面(Plane Correction:Subtract Plane)。使用颗粒和孔分析(Particle&PoreAnalysis)对大约200微米×200微米的区域进行凹坑分析,其中使用阈值=-1000nm(凹坑检测)。在凹坑分析之前进行平面校正/全局校平(Plane Correction/Global Leveling)。

凹坑分析确定凹坑(腔体)的开放性顶部的尺寸和纵横比的最小值、最大值、平均值、标准偏差、中值和第95百分位数值。尺寸被确定为腔体的开放性顶部的面积并且被确定为当量直径(当量直径的平方的π/4倍为该面积)。实施例1的凹坑分析结果提供于下表中:

磁膜的品质因数(FoM)被定义为FoM=ωM/√(R

如实施例2中那样制备多片锰锌铁氧体,并在325kHz下在低功率(毫瓦水平)下测量以确定FoM。‘原始’样品为未刻痕、未开裂的片材。将3mm、5mm和10mm样品用丙烯酸酯粘合剂层合到PET基底的一侧上,然后分别用3mm×3mm、5mm×5mm和10mm×10mm正方形在方格设计中刻痕,最后沿着这些刻痕线断裂。样品的所得FoM提供于下表中:

大致如实施例2中所述制备MnZn-铁氧体膜,并通过x射线光电子能谱(XPS)、x射线荧光光谱法(XRF)和电感耦合等离子体光谱法(ICP)进行分析。ICP提供了材料组成的整体描述。XRF分析样品外部的约前10微米,而XPS从外部高达约1微米分析。分析参考流延样品,并且分析包含48重量%至51重量%的铁、10重量%至20重量%的锰和3重量%至13.5重量%的锌的MnZn-铁氧体制剂的较低和较高密度样品。较低密度样品(约1240℃至1280℃)的最高烧结温度低于较高密度样品(约1320℃)的最高烧结温度。所得原子浓度比报告于下表中:

上述所有引用的参考文献、专利和专利申请以一致的方式全文据此以引用方式并入本文。在并入的参考文献部分与本申请之间存在不一致或矛盾的情况下,应以前述说明中的信息为准。

除非另外指明,否则针对附图中元件的描述应被理解为同样应用于其他附图中的对应的元件。虽然本文已经例示并描述了具体实施方案,但本领域的普通技术人员将会知道,在不脱离本公开范围的情况下,可用多种另选的和/或等同形式的具体实施来代替所示出和所描述的具体实施方案。本申请旨在涵盖本文所讨论的具体实施方案的任何改型或变型。因此,本公开旨在仅受权利要求及其等同形式的限制。

- 具有无线充电辐射体功能的磁膜及其制造方法以及使用磁膜的无线充电装置

- 具有无线充电辐射体功能的磁膜及其制造方法以及使用磁膜的无线充电装置