电解铜箔及其制造方法

文献发布时间:2023-06-19 11:55:48

技术领域

本发明涉及一种电解铜箔及其制造方法,更详细而言,涉及一种锂离子电池等的二次电池的负极集电体用或印刷布线板用的电解铜箔及其制造方法。

背景技术

近年来,由于电解铜箔相较于压电铜箔在量产性上较为优异并且制造成本也相对较低,因此被用于锂离子电池等二次电池或印刷布线板等各种用途中。特别是在锂离子电池等二次电池中,电解铜箔适合用作负极集电体的材料,作为其理由,可以举出:与由碳等所构成的负极活性物质的粘合性较高,如上所述制造成本低、生产率也高,并且易于薄层化。

关于这种电解铜箔,例如专利文献1公开了一种电解铜箔,其特征在于,铜箔中的碳含量为5ppm以下且硫含量为3ppm以下。由于该电解铜箔在常温及加热后的拉伸强度优异并且在常温及加热后的伸长率也优异,因此可以适用于二次电池用集电体铜箔。

此外,在专利文献2中,安装在印刷布线板上的构件的密度提高,并且由于产品小型化也在要求印刷布线板小型化,铜箔图案的形成范围也趋于受局限,但铜箔图案会在存在流通有超出容许电流量的电流的流经部位时大量发热。作为抑制铜箔图案发热的方法,需要降低电阻率,即提高导电率。

现有技术文献

专利文献

专利文献1:日本特开2000-182623号公报

专利文献2:日本特开2018-137343号公报

发明内容

本发明要解决的问题

这种电解铜箔虽适于作为二次电池用的集电体,但近年来用于车载用途的二次电池急剧增加,为了抑制高容量化所致的发热,要求有更高的导电率。此外,作为印刷基板的布线,虽然电解铜箔因其导电率高而优选,但因近年来数据大容量化等而导致印刷基板发热从而使铜的电阻率增加,因此要求电阻率更低即导电率更高的材料。

因此,本发明的目的在于提供一种具有更高导电率的电解铜箔及其制造方法。

用于解决课题的手段

为达上述目的,本发明一个方面是电解铜箔,所述电解铜箔中,碳含量为5ppm以下,硫含量为3ppm以下,氧含量为5ppm以下,氮含量为0.5ppm以下,并且碳、硫、氧、氮及氢的总含量为15ppm以下,晶粒数为8.0~12.0个/μm

所述电解铜箔的导电率是96.8~99.7%IACS;进一步地,优选该电解铜箔在150℃下加热1小时的情况下导电率上升至少2%IACS,并且导电率变为99.7~103.0%IACS。

本发明另一个方面是电解铜箔的制造方法,该方法包括:清洗工序,清洗铜原料;溶解工序,溶解所述清洗后的铜原料得到总有机碳量(TOC)为10ppm以下的电解液;以及电解工序,通过电解所述电解液来得到下述电解铜箔,所述电解铜箔中,碳含量为5ppm以下,硫含量为3ppm以下,氧含量为5ppm以下,氮含量为0.5ppm以下,并且碳、硫、氧、氮及氢的总含量为15ppm以下,晶粒数为8.0~12.0个/μm

该清洗工序优选为通过加热清洗、压缩蒸汽清洗以及酸浸渍清洗中的一种或两种以上的组合来进行,由此在所述溶解工序中得到TOC为10ppm以下的所述电解液。或者,所述清洗工序优选为通过超声波清洗、臭氧水清洗以及过热蒸汽清洗中的一种或两种以上的组合来进行,由此在所述溶解工序中得到TOC为10ppm以下的所述电解液。

发明的效果

如此地,基于本发明,通过控制TOC为10ppm以下等杂质含量的电解液而得到电解铜箔,从而使该电解铜箔在制造时晶粒数成为8.0~12.0个/μm

附图说明

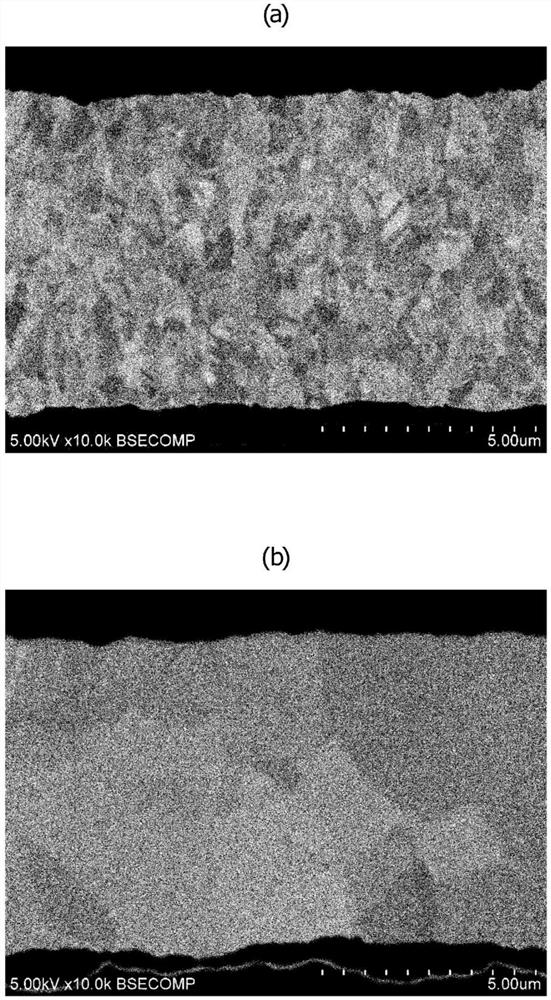

图1示出了本发明涉及的电解铜箔的截面的结晶组织示例的扫描电子显微镜照片,(a)是加热前,(b)是加热后。

具体实施方式

下面,说明本发明的电解铜箔及其制造方法的实施方式。但是,本发明并不局限于以下说明的实施方式。

[电解铜箔]

本实施方式的电解铜箔中,碳含量为5ppm以下,硫含量为3ppm以下,氧含量为5ppm以下,氮含量为0.5ppm以下,并且碳、硫、氧、氮及氢的总含量为15ppm以下,晶粒数为8.0~12.0个/μm

晶粒数是基于JIS H 0501(展铜制品(wrought copper and copper alloyproducts)晶粒度试验方法)所规定的切割方法来进行测定。具体而言,首先,绘制出扫描电子显微镜的影像或照片上交叉的已知长度的线段,并计数被各线段完全分割的晶粒数,计算出该晶粒数的平均值(个)作为晶粒度;接着,根据已知长度的测定总面积与该晶粒数计算出每个晶粒的面积(μm

如此地,本实施方式的电解铜箔的晶粒数为8.0~12.0个/μm

本实施方式的电解铜箔,具有96.8~99.7%IACS导电率,通过在150℃下对电解铜箔加热1小时,导电率上升至少2%IACS,并且导电率变为99.7~103.0%IACS。

导电率是基于JIS C 6515(印刷布线板用铜箔)来测定。本说明书的导电率是表示在设定IASC(International Annealed Copper Standard)在20℃的体积电阻率(1.7241×10

如此地,本实施方式的电解铜箔虽在制造时具有96.8~99.7%IACS的导电率,但如上所述,由于在二次电池制作时至少在150℃下加热1小时,导电率上升至少2%IACS,并且变为具有99.7~103.0%IACS的非常高的导电率的电解铜箔,因此能够大幅提升二次电池的性能,特别是即使二次电池发热也可防止可靠度下降等。

电解铜箔中的碳、硫、氧、氮及氢的含量测定是通过元素分析装置来进行。碳含量优选为4ppm以下。硫含量优选为2ppm以下。氧含量优选为4ppm以下。氮含量优选为0.4ppm以下。对于碳含量、硫含量、氧含量及氮含量各下限均无特别限制,优选为0.1ppm以上。此外,碳、硫、氧、氮及氢的总含量优选为10ppm以下、更优选为8ppm。对于碳、硫、氧、氮及氢的总含量的下限没有特别限制,优选为0.5ppm以上。

[电解铜箔的制造方法]

下面,对上述电解铜箔的制造方法的实施方式进行说明。本实施方式的电解铜箔的制造方法包括清洗工序、溶解工序以及电解工序。

[清洗工序]

在作为铜原料使用的JIS H 2109中规定的1号块铜(nugget copper)表面是被覆有被覆材或浸泡油等有机杂质,当这些混入电解液时会提高电解铜箔中的杂质含量,从而无法使上述碳、硫、氧、氮及氢的含量变为规定值以下。因此,针对铜原料进行清洗以便控制电解铜箔中的碳、硫、氧、氮及氢的含量。

作为清洗铜原料的方法,例如可以举出:加热清洗、压缩蒸汽清洗、酸浸渍清洗、超声波清洗、臭氧水清洗以及过热蒸汽清洗。可使用其中一种清洗方法,也可组合其中两种以上的清洗方法。

加热清洗是在大气气氛下将铜原料放入600~900℃的高温加热清洗炉、再加热铜原料以使表面污垢升华或灰化后从炉中取出进行水洗以去除铜原料表面杂质的方法。

加热温度优选为700℃以上、更优选为800℃以上。压缩蒸汽清洗是以温度80~100℃、压力3~5MPa的高温高压水蒸汽来清洗铜原料表面的污垢以去除表面杂质的方法。

酸浸渍清洗是将铜原料浸泡在硫酸等酸中来溶解铜原料表面并与表面杂质一起去除的方法。

超声波清洗是将铜原料浸泡在水等清洗液中照射超声波并且利用产生的冲击波来去除铜原料表面的杂质的方法。清洗液的温度优选为40~60℃,超声波的频率优选为20~40kHz。

臭氧水清洗是将铜原料浸泡在臭氧水中以去除铜原料表面的杂质的方法。臭氧水的臭氧浓度优选为1~5ppm,臭氧水的温度优选为20~30℃。

过热蒸汽清洗是通过用进一步地加热100℃所蒸发的饱和水蒸汽的热放射性H

[溶解工序]

溶解工序是将上述清洗工序后的铜原料溶解于硫酸而得到电解液。电解液中的铜浓度以硫酸铜(CuSO

电解液中的TOC虽可以通过上述清洗工序的加热清洗、压缩蒸汽清洗以及酸浸渍清洗中的一种或组合等来实现,但也可在溶解工序中通过活性碳过滤装置来处理电解液,或者通过臭氧活性装置来将存在于电解液中的有机物氧化分解等来进一步去除电解液中的杂质,由此可使电解液中的TOC下降。

在配制本发明相关的电解铜箔的电解液时,只要是电解液中所经常使用的各种添加剂(例如硫脲、阿拉伯胶、明胶、胶等不会在铜箔中共同析出的添加剂)就可以使用。

[电解工序]

在电解工序中,是通过电解上述溶解工序中所得到的电解液来得到电解铜箔。对于电解方法没有特别限制,例如可使用通过具有转筒状或板状的阴极的电解装置来电解电解液的方法。对于电解工序的电流密度没有特别限制,优选为20~200A/dm

如此得到的电解铜箔中,碳含量为5ppm以下,硫含量为3ppm以下,氧含量为5ppm以下,氮含量为0.5ppm以下,并且碳、硫、氧、氮及氢的总含量为15ppm以下,晶粒数为8.0~12.0个/μm

下面,通过列举本发明的实施例及比较例来更详细说明本发明。然而,本发明并不局限于下述实施例。

[实施例1]

(1)电解铜箔的制造

首先,将作为铜原料的JIS H 2109所规定的1号块铜(nugget copper)加热清洗作为第一次清洗,接着进行酸浸渍清洗作为第二次清洗。加热清洗是将铜原料收纳于作为高温加热清洗炉的旋转炉并在大气气氛下加热至约800~900℃来使铜原料表面的污垢升华或灰化后进行水洗以去除铜原料表面的杂质。酸浸渍清洗是使用100g/L的硫酸水溶液进行20分钟的浸泡处理以去除附着于铜原料表面的杂质。接着,将这种清洗后的铜原料溶解于硫酸而得到硫酸铜溶液。通过过滤装置来过滤该硫酸铜溶液,便得到下述组成的电解液。另外,作为硫酸使用精制硫酸。

硫酸铜(CuSO

硫酸(H

此外,测定此时电解液的总有机碳量(TOC)。电解液中的TOC测定是通过总有机碳分析仪(岛津制作所制,TOC-LCPH)来进行。然后,使用该电解液,在贵金属氧化被覆钛为阳极,钛制转鼓为阴极的电解装置中,在电流密度50A/dm

(2)电解铜箔的特性试验

以所得到的电解铜箔为样品,进行电解铜箔中杂质含量的测定。杂质的测定是使用元素分析装置(堀场制作株式会社制,EMIA-Expert)测定碳及硫的含量,使用元素分析装置(堀场制作株式会社制,EMGA-920)测定氧及氮的含量,使用元素分析装置(堀场制作株式会社制,EMGA-910)测定氢含量。

此外,以所得到的电解铜箔为样品,进行电解铜箔中的晶粒数及导电率的特性试验。晶粒数是在室温(20℃)下基于JIS H 0501所记载的切断法来测定。导电率是在室温(20℃)下基于JIS C 6515及IEC60249-1来测定。另外,晶粒数及导电率也针对在150℃下将电解铜箔样品加热1小时后恢复至室温(20℃)的样品进行测定。将上述测定结果示于表1。

[实施例2]

在电解铜箔的制造中,除了在制作硫酸铜溶液(电解液)时使用温度约100℃、压力4.0MPa的高温高压的水蒸汽进行压缩蒸汽清洗作为清洗工序以外,均与实施例1同样地制作电解铜箔,并进行各特性试验。其结果示于表1。

[实施例3]

在电解铜箔的制造中,除了在制作硫酸铜溶液(电解液)时仅进行酸浸渍清洗作为清洗工序以外,均与实施例1同样地制作电解铜箔,并进行各特性试验。其结果示于表1。

[实施例4]

在电解铜箔的制造中,除了在制作硫酸铜溶液(电解液)时以温度约50℃,频率28kHz进行超声波清洗作为清洗工序以外,均与实施例1同样地制作电解铜箔,并进行各特性试验。其结果示于表1。

[实施例5]

在电解铜箔的制造中,除了在制作硫酸铜溶液(电解液)时使用温度约27℃,浓度为1.5ppm的臭氧水进行清洗作为清洗工序以外,均与实施例1同样地制作电解铜箔,并进行各特性试验。其结果示于表1。

[实施例6]

在电解铜箔的制造中,除了在制作硫酸铜溶液(电解液)时使用温度约350℃的过热蒸汽进行清洗作为清洗工序以外,均与实施例1同样地制作电解铜箔,并进行各特性试验。其结果示于表1。

[比较例1]

在电解铜箔的制造中,除了在制作硫酸铜溶液(电解液)时省略清洗工序以外,均与实施例1同样地制作电解铜箔,并进行各特性试验。其结果示于表1。

[比较例2]

在电解铜箔的制造中,除了在制作硫酸铜溶液(电解液)时在电解液包含3ppm明胶及20ppm氯离子以外,均与实施例1同样地制作电解铜箔,并进行各特性试验。其结果示于表1。

[比较例3]

在电解铜箔的制造中,除了在制作硫酸铜溶液(电解液)时在电解液包含10ppm明胶以外,均与实施例1同样地制作电解铜箔,并进行各特性试验。其结果示于表1。

[比较例4]

在电解铜箔的制造中,除了在制作硫酸铜溶液(电解液)时在电解液包含3ppm酶解明胶以外,均与实施例1同样地制作电解铜箔,并进行各特性试验。其结果示于表1。

[表1]

如表1所示,虽然由TOC为10ppm以下的电解液所得到的实施例1~6的电解铜箔是晶粒数为8.0个/μm

- 电解铜箔的制造方法、该制造方法得到的电解铜箔、使用该电解铜箔得到的表面处理铜箔以及使用该电解铜箔或该表面处理铜箔得到的覆铜层压板

- 电解铜箔、包括该电解铜箔的集电器、包括该电解铜箔的电极、包括该电解铜箔的二次电池以及制造该电解铜箔的方法