一种FPC零件的电磁膜包边方法

文献发布时间:2023-06-19 11:57:35

技术领域

本发明属于FPC零件加工技术领域,具体涉及一种FPC零件的电磁膜包边方法。

背景技术

随着5G时代到来,信号传输频率越来越高。对信号传输线屏蔽的要求也在不断提升。为了节省安装空间,实现高密度安装,5G智能手机中的连接主板和天线的部分,由FPC代替同轴电缆。由多层FPC代替同轴电缆。有FPC边缘噪音泄漏的问题,需要用电磁膜对FPC进行保护处理,就是用电磁膜将FPC包裹起来。

在现有技术中,电磁膜包边工艺会受到各个因素的影响,从而使得在压合时,在电磁膜内形成气泡,气泡过大会造成屏蔽效果的损失。

发明内容

为了克服上述技术缺陷,本发明提供了一种FPC零件的电磁膜包边方法,其能使得。

为了解决上述问题,本发明按以下技术方案予以实现的:

一种FPC零件的电磁膜包边方法,包括步骤:

在所述FPC零件的两面贴合电磁膜,对所述FPC零件进行预压合;

撕去电磁膜载膜;

对所述FPC零件进行二次压合,烘烤固化成型,其中,二次压合采用的电磁膜的厚度为1.5-2倍,经过包膜后的所述FPC零件整体厚度的两倍。

作为本发明的进一步改进,所述对所述FPC零件进行预压合的步骤中,经过预压合后,所述FPC零件在所述电磁膜内产生的气泡与所述电磁膜的距离小于等于50μm。

作为本发明的进一步改进,二次压合采用的电磁膜的厚度为经过包膜后的所述FPC零件整体厚度的1.5-2.0倍。

作为本发明的进一步改进,所述在所述FPC零件的两面贴合电磁膜的步骤之前,还包括如下步骤:

采用模切或者激光切割的方式将整版电磁膜切割为单块的所述电磁膜。

作为本发明的进一步改进,所述在所述FPC零件的两面贴合电磁膜的步骤,具体包括:

将单块所述电磁膜分别与单个所述FPC零件相贴合。

作为本发明的进一步改进,所述对所述FPC零件进行二次压合的步骤中,采用的压合压力为1.8-2.2Mpa。

作为本发明的进一步改进,所述对所述FPC零件进行二次压合的步骤中,采用的压合压力为1.8-2.2Mpa。

作为本发明的进一步改进,对两面单片的FPC零件进行贴合并开槽。

与现有技术相比,本发明具有以下有益效果:在对FPC零件进行二次压合时,采用的电磁膜的厚度为经过包膜后的所述FPC零件整体厚度的两倍,使得压合后边缘气泡小,边缘气泡越小,屏蔽效果越好,本发明通过减小边缘气泡,提高电磁膜对FPC零件的屏蔽效果。

附图说明

下面结合附图对本发明的具体实施方式作进一步详细的说明,其中:

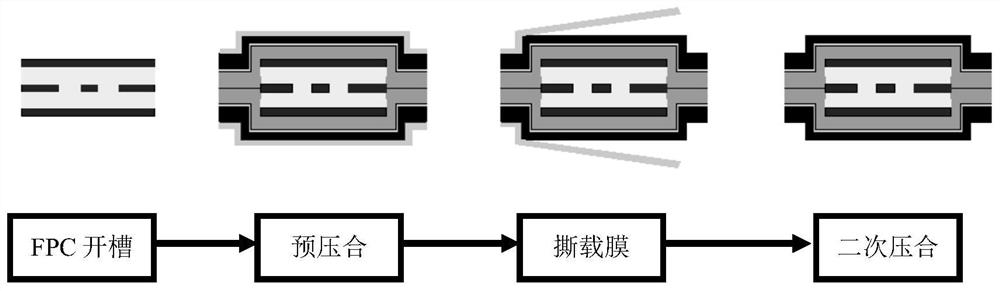

图1为实施例1所述步骤S1的流程图;

图2为实施例1所述电磁膜包边方法的流程图;

图3为实施例1三种不同型号的电磁膜对比试验数据图;

图4为实施例1中三种不同厚度的电磁膜对比试验数据图;

图5为实施例1中2.2Mpa压力下,电磁膜压合压力与涨缩的关系;

图6为实施例1中1.8Mpa压力下,电磁膜压合压力与涨缩的关系;

图7为实施例1不同的贴合方式下,涨缩对比试验数据图。

具体实施方式

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

实施例1

本实施例提供了一种FPC零件的电磁膜包边方法,包括步骤:

S1、对两面单片的FPC零件进行贴合并开槽;如图1所示,具体为:选取合适的距离,进行排版,在相邻的两PCS的FPC零件之间切割1.5-2mm宽的槽,在FPC顶层屏蔽层1mm处开设内,在底层屏蔽层1mm处开设外槽孔,使得FPC零件屏蔽膜包边偏移距离为0.3mm。

S2、如图2所示,在FPC零件的两面贴合电磁膜,对FPC零件进行预压合;

S3、撕去电磁膜载膜;

S4、对FPC零件进行二次压合,烘烤固化成型,其中,二次压合采用的电磁膜的厚度为经过包膜后的FPC零件整体厚度的两倍,电磁膜的厚度应该控制在0.3-0.4mm之间。

在上述实施例中,经过预压合后,FPC零件在电磁膜内产生的气泡与电磁膜的距离小于等于50μm。

本实施例采用市面上三种不同型号的电磁膜进行对比试验,如图3所示,三种电磁膜分别为:HCF-6100Z、HSF-PC4300和HSF-PI-30,从以上电磁膜压合后切片情况看,电磁膜HCF-6100Z边缘有屏蔽层撕裂现象;HSF-PI-30厚度不够,边缘填充不良;电磁膜HSF-PC4300填充较好,屏蔽层不易撕裂,适合做电磁膜包边。

在上述实施例中,二次压合采用的电磁膜的厚度为经过包膜后的FPC零件整体厚度的两倍。

为了达到压合敷形效果,本实施例采用三种不同厚度的电磁膜进行对比试验,得到最优的电磁膜厚度,三种不同厚度分别为:50μm、150μm和300μm,由图4可以看出,当电磁膜的厚度为产品厚度2倍时,压合后边缘气泡越小,即屏蔽效果最好。

为了保证电磁膜包边效果,需要具有较好的电磁膜,电磁膜不能整版贴合,所以,在所述FPC零件的两面贴合电磁膜的步骤之前,还包括如下步骤:

采用模切或者激光切割的方式将整版电磁膜切割为单块(PCS)的电磁膜。

因电磁膜包边敷形较深,所以压合方式选择不当会导致产品涨缩较大,所以,FPC零件的两面贴合电磁膜的具体采用如下步骤:

将单块的电磁膜分别与单个所述FPC零件相贴合,以微粘膜做载板,以SET为单位对位贴合。

此外,因电磁膜包边敷形较深,所以压合参数选择不当同样会导致产品涨缩较大,对所述FPC零件进行二次压合的步骤中,采用的压合压力为2.2Mpa。

由图5可以看出,在2.2Mpa压力下,产品涨缩很不稳定。如图6所示,压力降低到2.0mpa时,产品X,Y方向涨缩相对稳定并明显变小。

如图7所示,将电磁膜加工为单PCS贴合在产品上,与将电磁膜加工为连扳贴合在产品上,用同样的压合参数压合后,进行涨缩比较,从图中数据可以看出,将电磁膜加工为单PCS贴合在产品上,涨缩比例在万分之五以内。连扳贴合在产品上涨缩比例大于万分之五。

优选的,采用的压合压力为2.0Mpa。

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,故凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 一种FPC零件的电磁膜包边方法

- 一种FPC用反射型电磁屏蔽膜及其制备方法