一种嵌合式压印模板及其制作方法

文献发布时间:2023-06-19 11:57:35

技术领域

本发明涉及模板压印技术领域,具体为一种嵌合式压印模板及其制作方法。

背景技术

纳米压印技术是一种新型的微纳加工技术,直接利用机械接触挤压,将压印模板上的微纳结构图形转移到待加工材料上,完成图形转移,实现微纳图形制作的技术。自20世纪90年代中期美国普林斯顿大学stephen.y.chou.教授发明纳米压印技术以来,该项技术获得了长足的发展,最高加工精度已达到2nm,压印模板的压印技术有望取代传统的光刻技术,成为微电子、材料领域的重要加工手段。

纳米压印技术与传统的光刻技术相比,纳米压印技术的图形不受光学衍射极限的限制,所以具有高的分辨率。与高精度的电子束光刻技术相比,纳米压印技术成本低,生产效率高。因而,纳米压印广泛应用于半导体加工,光电子器件中。

为实现纳米压印,首先要制作高精度的压印模板,压印模板是纳米压印工艺的关键工序,其质量直接决定了压印效果。目前常规的压印模板制作方法是采用将模板胶与增粘处理的模板基材黏合在一起,该压印模板多次压印以及反复使用时间久后会使模板胶与基材脱离,导致压印模板报废,降低压印模板的使用寿命。

发明内容

本发明的目的在于提供一种提高使用寿命的嵌合式压印模板。

一种嵌合式压印模板,通过一母模板压制而成,包括模板基材,所述模板基材上开设有若干凹槽,所述母模板上形成有若干压持槽,具有压持槽的母模板表面与具有凹槽的模板基材表面相对,且所述模板基材与所述母模板之间留有预设间隙,预设间隙与凹槽、压持槽之间形成一填充空间,该填充空间内涂覆有模板胶,以供模板胶固化,形成嵌合式压印模板。

进一步的,所述凹槽等间距开设在模板基材上,凹槽的截面形状呈等腰梯形状结构,凹槽的槽底截面尺寸大于槽口截面尺寸。

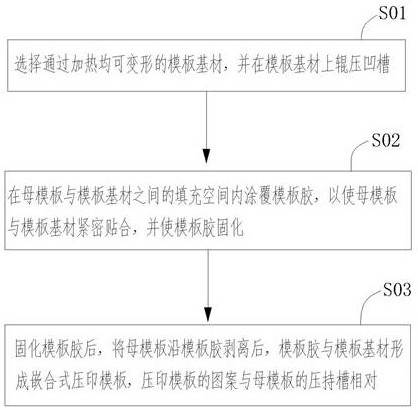

本发明还公开一种嵌合式压印模板的制作方法,包括以下步骤:

步骤1):选择通过加热均可以变形的模板基材并在模板基材上辊压凹槽;

步骤2):在母模板与模板基材之间的填充空间内涂覆模板胶,以使母模板与模板基材紧密贴合,并使模板胶固化;

步骤3):固化模板胶后,将母模板沿模板胶剥离后,模板胶与模板基材形成嵌合式压印模板,压印模板的图案与母模板的压持槽相对。

进一步的,所述步骤1中在具有凹槽的模板基材表面涂覆一层增粘剂。

进一步的,所述步骤1中的模板基材通过具有内嵌结构的压持辊对模板基材压制所述凹槽。

进一步的,所述步骤1中的模板基材为PET薄膜或PVC薄膜或环氧树脂类薄膜。

进一步的,所述步骤2中的模板胶固化采用加热固化或紫外灯照射固化。

进一步的,所述步骤1中的模板基材为PET薄膜,加热温度为230-260℃,压力为0.8-1.2Mpa。

进一步的,所述步骤2中的模板胶固化通过在模板胶两侧对应设置两列相干光源发生干涉,以对模板胶形成照射区域,在所述模板胶上形成干涉条纹,并实现模板胶固化。

进一步的,所述相干光源为紫外线激光,两列紫外线激光的频率相同,相位差恒定,振动方向一致,两列紫外线激光发生干涉,在模板胶上产生明暗相间的干涉条纹,进而实现模板胶固化。

与现有技术相比,本发明的有益效果是:

本发明嵌合式压印模板在模板基材上辊压凹槽,采用物理固化的方法将模板胶固化在模板基材的凹槽内,使模板胶与模板基材之间形成一种嵌合式结构并将模板胶与模板基材紧密的结合在一起,该嵌合式压印模板多次压印以及反复使用后,模板胶与模板基材之间不会脱离,以提高压印模板的使用寿命。

附图说明

为了更清楚地说明本发明实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

图1是本发明嵌合式压印模板制作过程的截面结构示意图;

图2是本发明嵌合式压印模板制作过程的分解结构示意图;

图3是本发明嵌合式压印模板的截面结构示意图;

图4是本发明嵌合式压印模板的制备方法的流程图;

图5是本发明嵌合式压印模板的制备过程中模板基材辊压凹槽的截面示意图。

图中:10、模板基材;11、凹槽;12、压持辊;20、模板胶;30、母模板;31、压持槽。

具体实施方式

为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。

请参阅图1-图3所示,一种嵌合式压印模板,通过一母模板30压制而成,包括模板基材10,模板基材10上开设有若干凹槽11,本实施例中,若干凹槽11等间距开设在模板基材10上,每一凹槽11的截面形状呈等腰梯形状结构,凹槽11的槽底截面尺寸大于槽口截面尺寸,母模板30上形成有若干压持槽31,具体地,压持槽31可根据实际压印图案设定,本实施例中,若干压持槽31等间距设置在母模板30上,具有凹槽11的模板基材10表面与具有压持槽31的母模板30表面相对,且模板基材10与母模板30之间留有预设间隙,预设间隙与凹槽11、压持槽31之间形成一填充空间,该填充空间内设有模板胶20,以供模板胶20固化,形成嵌合式压印模板,该嵌合式压印模板多次压印以及反复使用后,模板胶20与模板基材10之间不会脱离,以提高压印模板的使用寿命。

请结合参阅图4、图5所示,制作嵌合式压印模板时,首先选择模板基材10并在模板基材10上辊压凹槽11,选用的模板基材10通过加热均可以变形,比如PET薄膜、PVC薄膜、环氧树脂类的薄膜等,本实施例中,模板基材10采用PET薄膜,加热温度为230-260℃,压力为0.8-1.2Mpa,优选地,加热温度为250℃,压力为1.0Mpa,通过加热加压,使模板基材10变形,易于辊压凹槽11,具体地,通过具有内嵌结构的压持辊12对模板基材10压制凹槽11,凹槽11的尺度为微米级或纳米级;压持辊12与模板基材10剥离后,在模板基材10表面涂覆一层增粘剂,以提高粘合性。

具有压持槽31的母模板30表面与具有凹槽11的模板基材10表面相对摆放,母模板30与模板基材10之间留有预设间隙,预设间隙与凹槽11、压持槽31之间形成一填充空间,该填充空间内涂覆模板胶20,以使母模板30与模板基材10紧密贴合,通过模板胶20固化,本实施例中,可采用加热固化或紫外灯照射固化等固化方式实现模板胶20固化,优选地采用紫外灯照射固化,模板胶20采用紫外线固化胶,具体地,模板胶20固化通过在模板胶20两侧对应设置两列相干光源发生干涉,以对模板胶20形成照射区域,在所述模板胶20上形成干涉条纹,并实现模板胶20固化。相干光源为紫外线激光,两列紫外线激光的频率相同,相位差恒定,振动方向一致,两列紫外线激光发生干涉,在模板胶20上产生明暗相间的干涉条纹,进而实现模板胶20固化;固化模板胶20后,通过特定工艺,将母模板30沿模板胶20剥离后,模板胶20与模板基材10形成嵌合式压印模板,压印模板的图案与母模板30的压持槽31相对。

本发明嵌合式压印模板在模板基材10上辊压凹槽11,采用物理固化的方法将模板胶20固化在模板基材10的内嵌结构中,形成一种嵌合的结构将模板胶20与模板基材10紧密的结合在一起,嵌合式压印模板多次压印以及反复使用后,模板胶20与模板基材10之间不会脱离,嵌合式结构的压印模板比目前增粘剂黏合的模板的使用寿命有着明显的增加。同时通过在模板基材10表面涂覆一层增粘剂,以提高模板胶20与模板基材10的粘合性能。

以上所述仅为本发明的优选实施方式而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种压印模板的制作方法及压印模板

- 一种嵌合式压印模板及其制作方法