废弃物处理与电站机组协同耦合发电系统

文献发布时间:2023-06-19 11:59:12

技术领域

本公开涉及废弃物处理技术领域,特别涉及一种废弃物处理与电站机组协同耦合发电系统。

背景技术

固体废弃物包括生活垃圾、生物质、工业固体废物、危险废物等,这些固废普遍存在含水率高(40%以上),成分复杂,具有一定危害性等特点。近年来,随着全球人口的持续增长和社会经济的快速发展,固废产量逐年增加,与此相关的收集、运输和处理过程均会产生大量的有害成分,从而对大气、土壤、水源等造成严重污染。现阶段固废处理技术主要有焚烧、填埋及生物处理,其中焚烧为公认的固废资源化处理的重要方法之一。

常规固废焚烧技术系统复杂、投资成本高、运行费用高、能量利用效率低,同时需要对固废热值有一定的要求,固废需要预先进行分选、发酵并储存一定时间后才能用于焚烧。固废焚烧厂在进行焚烧处理过程中针对产生的二噁英、氯化物、二氧化硫、氮氧化物等污染物,需要单独配置复杂的烟气净化系统,该烟气净化系统投资大、能耗高、净化效率低,对焚烧电厂的经济运行造成不利影响。

因此,寻找一种高效、清洁的固废处理技术对于我国构筑城乡生态环保平台,兜底消纳生物质资源,破解秸秆田间直焚、污泥垃圾围城、危废难以处置等社会治理难题,促进社会可持续发展具有重要意义。

发明内容

本公开提供了一种废弃物处理与电站机组协同耦合发电系统,能够提高固体废弃物处理过程中的能量利用率。

本公开提供了一种废弃物处理与电站机组协同耦合发电系统,包括:

废弃物处理子系统,包括存储仓、焚烧炉和第一换热器,存储仓被配置为容纳废弃物,焚烧炉具有入料口和尾部烟道,焚烧炉被配置为通过入料口接收存储仓内的废弃物,并在焚烧后通过尾部烟道排出烟气,第一换热器设在尾部烟道内,被配置为实现烟气与液体工质的换热;和

电站子系统,包括锅炉和汽轮发电机组,锅炉被配置为接收焚烧炉排出的烟气,汽轮发电机组被配置为至少接收液体工质经过第一换热器形成的蒸汽进行发电。

在一些实施例中,存储仓具有排液口和出料口,入料口包括第一入口和第二入口,排液口与第一入口连通,以使存储仓内的渗滤液通过第一入口进入焚烧炉;

废弃物处理子系统还包括:

干燥机,被配置为对从存储仓的出料口进入的废弃物进行干燥,干燥机具有第一出口和第二出口,第一出口与第二入口直接连通,以使重型废弃物输送至第二入口;和

除尘器,具有第三出口,除尘器被配置为捕集第二出口排出的轻型废弃物,并在除尘后通过第三出口输送至第二入口。

在一些实施例中,干燥机具有第三入口,除尘器具有第四出口,尾部烟道的出口与第三入口连通,以使尾部烟道排出的烟气在干燥机内与废弃物换热,并经过除尘器除尘后通过第四出口进入锅炉。

在一些实施例中,废弃物处理子系统还包括:

第一风机,设在除尘器与锅炉之间,被配置为将除尘后的烟气引至锅炉。

在一些实施例中,废弃物处理子系统还包括:

旁路烟道,其第一端连接于尾部烟道的出口与干燥机之间,第二端连接于第四出口,旁路烟道上设有调节阀门,被配置为调节烟气在旁路烟道中的流通量。

在一些实施例中,焚烧炉具有进气口,废弃物处理子系统还包括:

第二换热器,设在尾部烟道内,被配置为对从存储仓引出的空气与尾部烟道内的烟气进行热交换,以使加热后的空气通过进气口进入焚烧炉。

在一些实施例中,废弃物处理子系统还包括:

第二风机,设在存储仓与第二换热器之间的气路上,被配置为将存储仓内的空气引至第二换热器内。

在一些实施例中,锅炉具有炉内受热面,

液体工质分别经过第一换热器和炉内受热面后变为过热蒸汽进入汽轮发电机组;或者

液体工质分别经过第一换热器和一部分炉内受热面后形成的过热蒸汽混合,混合后经过另一部分炉内受热面继续加热变为过热蒸汽进入汽轮发电机组。

在一些实施例中,液体工质来自锅炉的高压给水或者低压凝结水。

在一些实施例中,电站子系统还包括:依次设在锅炉排气口下游的脱硝系统、空预器、除尘系统、第三风机、脱硫系统和烟囱,脱硝系统、空预器、除尘系统、第三风机和脱硫系统被配置为对烟气处理后从烟囱排出。

本公开实施例的废弃物处理与电站机组协同耦合发电系统,废弃物分解产生的热量直接由锅炉吸收,可提高能量利用率,而且无需建设新的烟气净化系统,可提高污染物脱除效率、运行成本和系统维护。

附图说明

为了更清楚地说明本公开实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

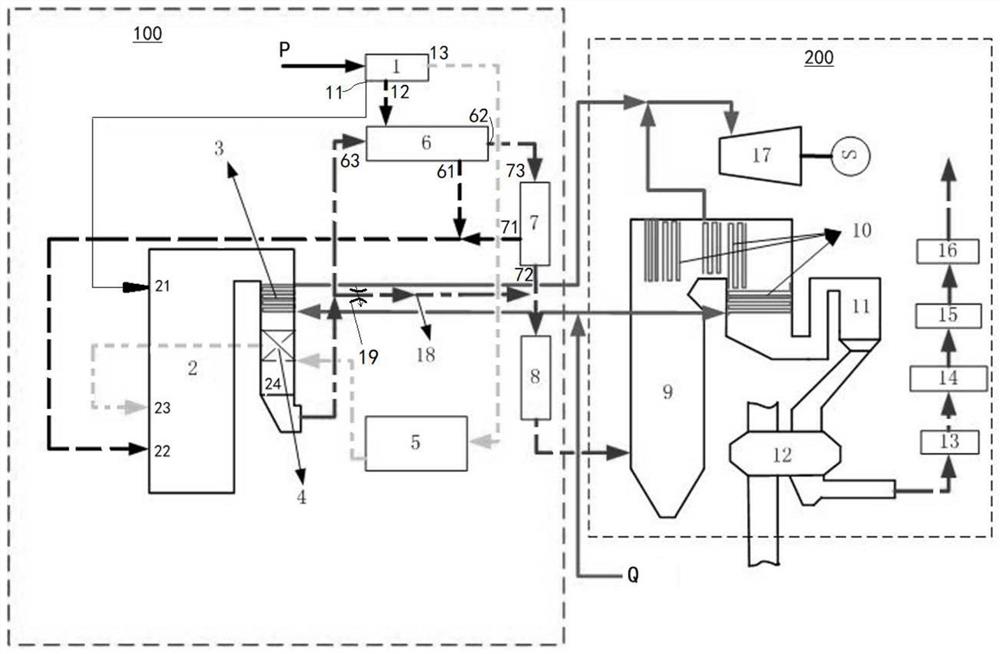

图1为本公开废弃物处理与电站机组协同耦合发电系统的一些实施例的原理图。

附图标记说明:

1、存储仓;11、排液口;12、出料口;2、焚烧炉;21、第一入口;22、第二入口;23、进气口;24、尾部烟道;3、第一换热器;4、第二换热器;5、第二风机;6、干燥机;61、第一出口;62、第二出口;63、第三入口;7、除尘器;71、第三出口;72、第四出口;73、第四入口;8、第一风机;9、锅炉;10、炉内受热面;11、脱硝系统;12、空预器;13、除尘系统;14、第三风机;15、脱硫系统;16、烟囱;17、汽轮发电机组;18、旁路烟道;19、调节阀门;100、废弃物处理子系统;200、电站子系统。

具体实施方式

下面将结合本公开实施例中的附图,对本公开实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本公开一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本公开及其应用或使用的任何限制。基于本公开中的实施例,本领域普通技术人员在没有开展创造性劳动前提下所获得的所有其他实施例,都属于本公开保护的范围。

对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

在本公开的描述中,需要理解的是,方位词如“前、后、上、下、左、右”、“横向、竖向、垂直、水平”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的方位或位置关系,仅是为了便于描述本公开和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本公开保护范围的限制;方位词“内、外”是指相对于各部件本身的轮廓的内外。

在本公开的描述中,需要理解的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本公开保护范围的限制。

除了固体废弃物处理所面临的诸多问题,随着我国经济发展、国家发展布局、节能减排及环保政策的要求,火力发电机组正面临巨大的生存压力,较多中小型燃煤机组均面临关停的风险。

考虑到目前固体废弃物处理过程中存在排放问题,火力发电存在能源供应不足的问题,发明人开拓性地想到将固体废弃物处理后排放的能量用于火力发电,这样能够为电站机组提供新的能量来源,提高火力发电厂的生存能力。

基于这种思路,本公开提供了一种废弃物处理与电站机组协同耦合发电系统,在一些实施例中,如图1所示,包括:废弃物处理子系统100和电站子系统200。

废弃物处理子系统100包括存储仓1、焚烧炉2和第一换热器3,存储仓1被配置为容纳废弃物,例如固体废弃物或固液混合废弃物,焚烧炉2具有入料口和尾部烟道24,焚烧炉2被配置为通过入料口接收存储仓1内的废弃物,并在焚烧后通过尾部烟道24排出烟气,第一换热器3设在尾部烟道24内,被配置为实现烟气与引入的液体工质的换热,例如,液体工质可以是水或其它液体。例如,焚烧炉2可以为炉排焚烧炉、回转窑焚烧炉或流化床焚烧炉等;第一换热器3可以为气液换热器或气汽换热器,可设置一级或多级。

电站子系统200包括锅炉9和汽轮发电机组17,锅炉9被配置为接收焚烧炉2从尾部烟道24排出的烟气,汽轮发电机组17被配置为至少接收液体工质经过第一换热器3形成的蒸汽进行发电。例如,锅炉9为燃煤锅炉或燃气锅炉。

本公开的实施例至少具备如下优点之一:

(1)废弃物在焚烧炉2内焚烧产生的烟气通过尾部烟道24进入锅炉9中,能量利用效率高,相比于常规固废处理及发电系统,废弃物分解产生的热量直接由电站子系统200吸收,在高参数蒸汽下,其循环效率远高于常规废弃物焚烧电站。

(2)烟气后处理与电厂锅炉烟气处理系统耦合,无需额外建设新的烟气净化系统,所有烟气中的污染物均由电站子系统200中的烟气净化系统脱除,采用电站机组烟气高温处理后,废弃物排放量少,可减少污染物排放量,更加环保,粉尘、NO

(3)废弃物处理子系统100与电站子系统200耦合无需建设汽轮发电机组17、供配电系统以及部分烟气净化系统,系统投资费用大大降低。而且,废弃物焚烧的发电量可通过废弃物处理子系统100产生的蒸汽量直接结算,便于获得发电补贴。

(4)废弃物处理的能量被电站子系统200利用,可减缓火力发电厂面临的生存压力,在做好节能减排的前提下,使火力发电厂更好地满足经济发展、国家发展布局、节能减排及环保政策的要求。

在一些实施例中,存储仓1具有排液口11和出料口12,焚烧炉2的入料口包括第一入口21和第二入口22,排液口11与第一入口21连通,以使存储仓1内的废弃物的渗滤液通过第一入口21进入焚烧炉2。

废弃物处理子系统100还包括:干燥机6和除尘器7。其中,干燥机6被配置为对从存储仓1的出料口12进入的废弃物进行干燥,干燥机6具有第一出口61和第二出口62,第一出口61与焚烧炉2的第二入口22直接连通,以使重型废弃物输送至第二入口22。除尘器7具有第四入口73和第三出口71,除尘器7被配置为通过第四入口73;捕集第二出口62排出的轻型废弃物,并在除尘后通过第三出口71输送至焚烧炉2的第二入口22。

该实施例能够适合于含水固体废弃物的处理,特别是高含水固体废弃物的处理。废弃物通过车辆运输至电厂后,通过厂区内布置的存储仓1进行短时间存储。系统运行时,通过存储仓1底部的给料机将固体废弃物输送至皮带输送机上,并通过皮带输送机送至干燥机6中进行固体废弃物烘干。当干燥机6中的固体废弃物的含水量降低至预设百分比后,从干燥机6尾部排出进入螺旋输送机,并将烘干后的固体废弃物输送至焚烧炉2。

在对废弃物处理时,能够将渗滤液和固体废弃物分离,并对固体废弃物进行烘干,有利于后续进行焚烧处理,而且能够将轻型废弃物通过除尘器7捕集后再进入焚烧炉2,可使固体废弃物全面充分地进入焚烧炉2,使废弃物处理更彻底,防止粉尘、碎屑等物体堵塞管路。

在一些实施例,干燥机6具有第三入口63,除尘器7具有第四出口72,尾部烟道24的出口与第三入口63连通,以使尾部烟道24排出的烟气在干燥机6内与废弃物换热,并经过除尘器7除尘后通过第四出口72进入锅炉9。

该实施例使焚烧炉2处理废弃物后排出的烟气进入干燥机6后再回收至锅炉9,可以利用排出烟气携带的热量对固体废弃物进行加热,提高干燥速率,从而提高废弃物处理效率。

在一些实施例中,废弃物处理子系统100还包括:第一风机8,设在除尘器7与锅炉9之间,被配置为将除尘后的烟气引至锅炉9。第一风机8可以为引风机。

该实施例能够为废弃物焚烧处理完毕的烟气提供抽吸力,使烟气顺畅地进入锅炉9中。

在一些实施例中,废弃物处理子系统100还包括:

旁路烟道18,其第一端连接于尾部烟道24的出口与干燥机6的第三入口63之间,第二端连接于除尘器7的第四出口72与第一风机8之间,旁路烟道18上设有调节阀门19,被配置为调节烟气在旁路烟道18中的流通量。

该实施例设置旁路烟道18,能够通过调节阀门19调节通过旁路烟道18的烟气流通量,从而改变进入干燥机6的烟气量调整固体废弃物的干燥效果,并对系统运行负荷进行调节。

在一些实施例中,焚烧炉2具有进气口23,废弃物处理子系统100还包括:第二换热器4,设在尾部烟道24内,被配置为对从存储仓1引出的空气与尾部烟道24内的烟气进行热交换,以使加热后的空气通过进气口23进入焚烧炉2。第二换热器4为气气换热器。第二换热器4可设在第一换热器3靠近出口的一侧。

该实施例中,废弃物经过焚烧后进入尾部烟道24,与第一换热器3和第二换热器4换热降温后,通入干燥机6作为干燥热源,干燥热源温度为300℃~500℃,与固体废弃物换热后,经过除尘器7和第一风机8增压后输送至锅炉9中。由此,烟气在流动过程中就能实现固体废弃物的干燥,无需额外产生蒸汽或热风用于固废干燥。

在一些实施例中,废弃物处理子系统100还包括:第二风机5,设在存储仓1与第二换热器4之间的气路上,被配置为将存储仓1内的空气引至第二换热器4内。第二风机5可以为送风机,针对不同型式焚烧炉2,第二风机5可配置一台或多台。

此种方式能够将存储仓1内的空气引入第二换热器4,在空气与尾部烟道24排出的烟气进行换热后,被加热的空气进入焚烧炉2内,更有利于燃烧。

在一些实施例中,锅炉9具有炉内受热面10,引入的液体工质分别经过第一换热器3和炉内受热面10后变为过热蒸汽进入汽轮发电机组17,经过第一换热器3和炉内受热面10过热后的蒸汽可直接满足汽轮发电机组17的进气温度要求。

在另一些实施例中,液体工质分别经过第一换热器3和一部分炉内受热面10后形成的过热蒸汽混合,混合后经过另一部分炉内受热面10继续加热变为过热蒸汽进入汽轮发电机组17。该实施例适用于经过第一换热器3和炉内受热面10过热后的蒸汽仍未满足汽轮发电机组17的进气温度要求,需要再次通过炉内受热面10进行加热。

例如,液体工质来自锅炉9的高压给水或者低压凝结水。

在一些实施例中,电站子系统200还包括:依次设在锅炉9排气口下游的脱硝系统11、空预器12、除尘系统13、第三风机14、脱硫系统15和烟囱16,脱硝系统11、空预器12、除尘系统13、第三风机14和脱硫系统15被配置为对烟气处理后从烟囱16排出。该实施例对锅炉9排出的气体进行处理,可防止污染物对大气造成污染。

在上述实施例中,废弃物处理子系统100和电站子系统200通过汽液耦合系统和烟气耦合系统连接。

其中,汽液耦合系统包括炉内受热面、第一换热器3和汽轮发电机组17。

烟气耦合系统包括焚烧炉2、第一换热器3、第二换热器4、干燥机6、除尘器7、第一风机8、锅炉9、炉内受热面10、脱硝系统11、空预器12、除尘系统13、第三风机14、脱硫系统15和烟囱16。烟气耦合系统中的烟气依次经过第一换热器3、第二换热器4、干燥机6、除尘器7、第一风机8、锅炉9、炉内受热面10、脱硝系统11、空预器12、除尘系统13、第三风机14和脱硫系统15后由烟囱16排出。

在一些具体的实施例中,如图1所示,高含水固废通过车辆运输至电厂后,通过厂区内布置的存储仓1进行短时间储存。系统运行时,通过仓底的给料机将含水率70%左右的固废输送至皮带输送机上,通过皮带输送机将固废送至干燥机6的进料口进入干燥机6进行固体废弃物烘干。当干燥机6内的固体废弃物烘干至含水量40%左右时,从干燥机6地第一出口61排出重型废弃物进入螺旋输送机,通过螺旋输送机将烘干后的固体废弃物输送至焚烧炉2。同时,除尘器7捕集干燥机6的第二出口62排出的轻型废弃物,除尘后从除尘器7的第三出口71排出。重型和轻型固体废弃物均进入焚烧炉2的第二入口22。

考虑中固体废弃物的燃烧特性,焚烧炉2可采用循环流化床形式。固体废弃物进入流化床后在高温作用下进行焚烧,焚烧后的烟气经过炉后分离器分离出部分大颗粒飞灰及床料后进入尾部烟道24内,在尾部烟道24内分别在第一换热器3及第二换热器4内与高压给水及空气换热,经换热后的烟气温度降低至400℃左右。

排出后的高温烟气直接进入干燥机6,作为干燥机6的热源进行湿固体废弃物的干燥,通过与湿固体废弃物换热,烟气温度进一步降低。从干燥机6排出的低温烟气经过第一风机8增压后输送至燃煤电站锅炉9。固废干燥效果调节通过调节进入干燥机6的烟气量实现,在尾部烟道24与第一风机8之间设置旁路烟道18,旁路烟道18上设置有调节阀门19,通过控制调节阀门19的开度调节进入干燥机6的烟气量,实现固废干燥效果及系统运行负荷的调节。

在燃煤电站锅炉9中,由废弃物处理子系统100产生的少量可燃物质在锅炉9的作用下彻底焚烧完全,随后与锅炉9中煤粉燃烧产生的高温烟气一同经过SCR脱硝系统11、除尘系统13、第三风机14、脱硫系统15将烟气中的污染物脱除至燃煤机组现有污染物排放水平之下,最后通过烟囱16排至大气。

为提高固废热量的利用率,将固废处理产生的热量充分利用,本系统特别从省煤器入口高压给水管道上接引一路高压给水,通过管道输送至焚烧炉2后第一换热器3,在第一换热器3中通过与固废燃烧产生的高温烟气换热提高温度变为蒸汽后与锅炉9系统蒸汽混合。

为减少固废储存过程散发的异味,减少对周围环境的影响,本系统中存储仓1采用全密封结构,同时存储仓1内由第二风机5抽吸而形成负压系统。空气在第二风机5的作用下进入焚烧炉2。具体地,待进入焚烧炉2的空气可先由空气预热器进行加热,加热后的热风分为两部分,一部分经管道输送至流化床底部作为一次风进入焚烧炉2,另一部分作为二次风进入流化床内,实现固废的焚烧处理过程。

该系统能够在保证固废高效、清洁处理的同时与电站机组系统相互耦合,降低固废处理系统投资,提高固废能量利用率,减少固废处理污染物排放以及增强机组生存能力。该系统对我国新形势下的煤电转型及固废处理技术的发展具有战略意义,同时也是我国煤电多种社会功能的彰显。

此外,下面所描述的本公开不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

以上所述仅为本公开的示例性实施例,并不用以限制本公开,凡在本公开的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本公开的保护范围之内。

- 废弃物处理与电站机组协同耦合发电系统

- 废弃物处理与电站机组协同耦合发电系统