一种管隧分离式的隧道-真空管道结构

文献发布时间:2023-06-19 11:59:12

技术领域

本发明属于真空管道磁悬浮交通系统领域,尤其是涉及一种管隧分离式的隧道-真空管道结构。

背景技术

为了降低车辆运行的空气阻力,将车辆封闭在真空管道内运行以消除空气阻力。

为了真空管道检修方便以及便于人员逃生,真空管道上每个一定距离需要设置闸板阀、复压阀和逃生门,见图1。当列车停止在真空管道内的某一区段进行乘客逃生时或者对某一区段的真空管道进行维修时,事先将该区段两端的闸板阀关闭,然后打该区段内真空管道上安装的复压阀,向该段真空管道内注入外界空气,对该区段恢复大气压(业内称“复压”),复压结束后,即可打开安装在该区段真空管道上的逃生门进行乘客的逃生,或者进入检修人员进行管道内部的检修作业。

当真空管道穿越山区或者地下时,会涉及一个真空管道与隧道的结构关系问题,二者的相互结构关系设计不当,不仅会增加施工难度、抬高线路建设成本,而且线路的后期维护难以实施,从而降低线路的使用寿命。

目前真空管道交通在世界范围内尚没有工程化实施与应用,从国内外有关资料披露的技术方案来看,普通的真空管道的基本特征是采用整体式圆管结构,轨道建筑在圆管内的底部,。在真空管道通过隧道或地下时,现有技术是将真空管道和隧道设计为一体结构。也就是说,将隧道壁进行气密性处理,以隧道壁作为真空管道壁。其基本结构包括:圆形真空管道101、混凝土轨道102、复压阀103、逃生门104、负压通气隧道105和逃生隧道106,参见图1、图2和图3所示。

但是,现有真空管道-隧道结构存在以下几个技术缺陷:

1)隧道内施工困难。有两种方式将隧道壁进行气密性处理,其一是挖掘好的隧道壁面直接进行气密、耐压处理,由于山体或土壤是透气、透水的,而真空管道内的大气压力基本为零,所以隧道壁面的内外侧存在一个大气压强的压差,大约每平方米 10t的载荷,所以这种直接对管道壁进行气密、耐压处理的方式难度极大。第二种方式是将整体真空管道铺设于挖掘好的隧道之内,这种方式很好地解决了真空管道的气密、耐压问题,但是整体式真空管道在隧道内难以铺设,大量增加了施工成本;

2)管道上的复压阀、逃生门难以设置。真空管道上的闸板阀间距一般为几十公里,遇隧道段可以较为方便地调整安装位置,而复压阀和逃生门的间距一般几公里,在距离较长的隧道段无法调整安装位置,必须在隧道段内设置复压阀和逃生门,而管隧一体化的这种结构必须另行挖掘隧道以设置复压阀和逃生门,见图3;

3)管道维护困难。管道需要定期进行防腐一类的维护,管隧一体化的管道壁的内侧维护较为方便,而管道壁的外侧直接与岩石、土壤接触,而岩石、土壤是透气、透水的会腐蚀管道壁的外侧面,而管道壁的外侧面无法进行维护。

发明内容

本发明要解决的技术问题是提供一种管隧分离式的隧道-真空管道结构。该结构施工非常方便。按照真空管道的断面尺寸要求采用传统的施工方法挖掘隧道,隧道的断面尺寸稍大于真空管道的尺寸,以方便管道的施工。隧道的壁面也按照传统的方法进行防水等各种处理。然后使用架桥设备将本发明的分体式真空管道的下部轨道梁铺设于隧道底部,下部轨道梁自然形成架桥机的走行路线,再使用架桥设备将上部管道盖逐一安装到位即可,施工的便利性带来的是线路建设成本的降低;本发明分体式真空管道与隧道壁面留有一定的间隙,这些间隙既可以用作人员走行通道,也可以利用这些间隙作为复压阀和逃生门的安装空间(必要时,可以在复压阀和逃生门的安装位置部位的隧道壁外扩以增大间隙),同时这些间隙也作为复压时空气的流通路径,无需另外挖掘隧道,降低了线路建设成本;本发明真空管道与隧道壁面留有一定间隙,此间隙可以作为检修维护人员的工作空间,方便于真空管道的外表面的检修维护施工。

为解决上述第一个技术问题,发明采用如下的技术方案:

本发明一种管隧分离式的隧道-真空管道结构,包括:

隧道,和

分体式∪∩型真空管道梁;

所述∪∩型真空管道梁设置在隧道内,且与隧道之间设有间隙,用于行人通过及管道的检修维护工作空间;

所述∪∩型真空管道梁包括下部的外包壳混凝土轨道梁和上部的管道盖;所述外包壳混凝土轨道梁截面呈∪型;所述管道盖呈∩型;

所述外包壳混凝土轨道梁主要由混凝土主体结构和紧密贴合于主体结构外表面的外包壳组成;

所述外包壳混凝土轨道梁包括左侧壁、右侧壁和轨底;

所述管道盖的左侧下端部与外包壳混凝土轨道梁的左侧壁紧密扣合;所述管道盖的右侧下端部与外包壳混凝土轨道梁的右侧壁紧密扣合,使得外包壳混凝土轨道梁和管道盖形成中空的管道。

进一步地,所述管道盖的顶部沿着管道走向上间隔设有复压阀。

进一步地,与复压阀对应的隧道壁设置外扩空间。

进一步地,所述管道盖的侧面沿着管道走向上间隔设有逃生门,与逃生门对应的隧道壁上设置过渡踏板和楼梯。

进一步地,与逃生门对应的隧道壁上设计外扩空间。

进一步地,所述隧道底面上设置桥墩以架设外包壳混凝土轨道梁。

进一步地,所述管道盖下端和外包壳混凝土轨道梁之间采用螺栓密封连接或焊接方式密封连接。

进一步地,所述管道盖下端与外包壳混凝土轨道梁之间设有密封垫;增强了上部管道盖和下部轨道梁之间连接的密封性能。

进一步地,所述管道盖的材质为具有较好机械强度、耐大气腐蚀性和气密性能好的金属或非金属材料;例如耐候钢、不锈钢、玻璃纤维复合材料、或碳纤维复合材料。

进一步地,所述外包壳的材质为具有较好机械强度、耐大气腐蚀性和气密性能好的金属或非金属材料;例如耐候钢、不锈钢、玻璃纤维复合材料、或碳纤维复合材料。

进一步地,所述左侧壁和右侧壁厚度为20-150cm,所述轨底的厚度为30-200cm,优选地,所述左侧壁、右侧壁厚度为60cm;所述轨底厚度为80cm。

进一步地,所述左、右侧壁的外侧面和内侧面相互平行;所述轨底的上表面和下表面相互平行,并且与左侧壁和右侧壁的内外表面相互垂直。

进一步地,所述左、右侧壁和轨底过渡处为圆弧过渡或斜边过渡。

进一步地,所述∩型管道盖截面上部分呈半圆形,下部分呈竖条状。

进一步地,所述外包壳混凝土轨道梁左、右侧壁的顶端外侧设有凹槽状并预埋连接螺栓;所述管道盖左、右下端与轨道梁的凹槽相互配合,并设有螺栓孔。

进一步地,所述左侧壁、右侧壁和/或轨底内设有空腔,以减少混凝土使用量。

进一步地,外包壳的厚度为上部管道盖所使用板材厚度的1/5—1/2。

本发明所记载的任何范围包括端值以及端值之间的任何数值以及端值或者端值之间的任意数值所构成的任意子范围。

如无特殊说明,本发明中的各原料均可通过市售购买获得,本发明中所用的设备可采用所属领域中的常规设备或参照所属领域的现有技术进行。

与现有技术相比较,本发明具有如下有益效果:

1)本发明真空管道-隧道结构施工非常方便。按照真空管道的断面尺寸要求采用传统的施工方法挖掘隧道,隧道的断面尺寸稍大于真空管道的尺寸,以方便管道的施工。隧道的壁面也按照传统的方法进行防水等各种处理。然后使用架桥设备将本发明的分体式真空管道的下部轨道梁铺设于隧道底部,下部轨道梁自然形成架桥机的走行路线,再使用架桥设备将上部管道盖逐一安装到位即可,施工的便利性带来的是线路建设成本的降低;

2)由于本发明分体式真空管道与隧道壁面留有一定的间隙,这些间隙既可以用作人员走行通道,也可以利用这些间隙作为复压阀和逃生门的安装空间(必要时,可以在复压阀和逃生门的安装位置部位的隧道壁外扩以增大间隙),同时这些间隙也作为复压时空气的流通路径,无需另外挖掘隧道,降低了线路建设成本;

3)由于真空管道与隧道壁面留有一定间隙,此间隙可以作为检修维护人员的工作空间,方便于真空管道的外表面的检修维护施工。

附图说明

下面结合附图对本发明的具体实施方式作进一步详细的说明

图1为现有技术中通过隧道的整体大圆管式真空管道的断面示意图;

图2为图1的侧视示意图;

图3为现有的管隧一体化真空管道在隧道内的断面示意图(逃生门部位);

图4为现有的管隧一体化真空管道在隧道内的断面示意图(复压阀部位);

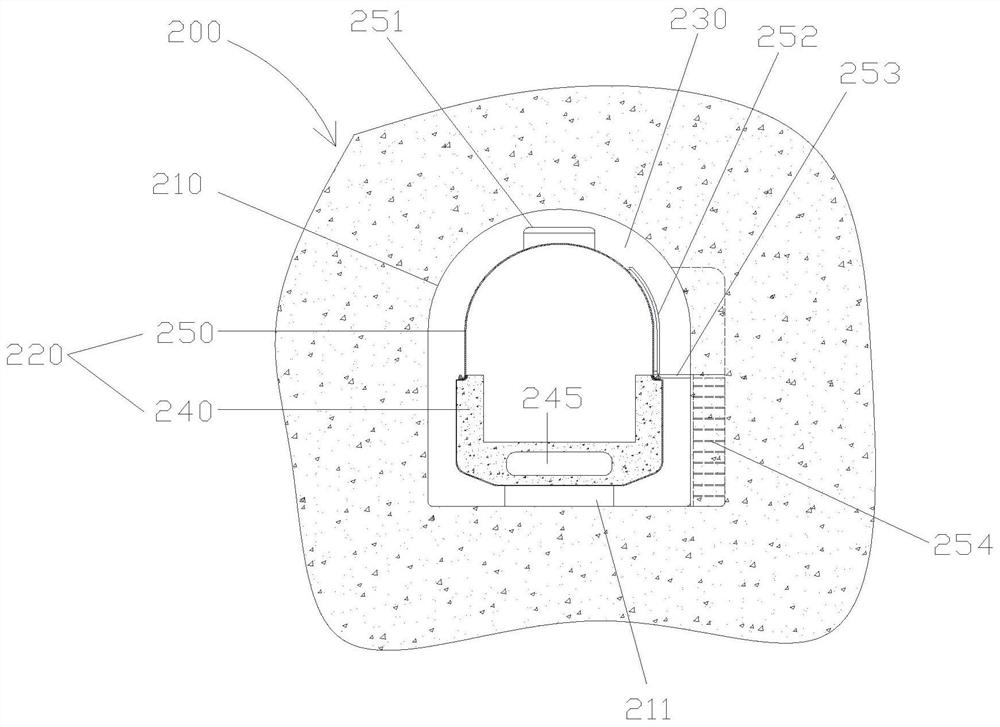

图5为本发明管隧分离式的隧道-真空管道结构断面示意图;

图6为本发明管隧分离式的隧道-真空管道结构断面示意图(逃生门部位);

图7为本发明分体式∪∩型真空管道梁断面示意图;

图8为图7的局部侧视图;

图9为本发明外包壳混凝土轨道梁断面示意图;

图10为管道盖断面示意图。

具体实施方式

为了更清楚地说明本发明,下面结合优选实施例对本发明做进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

作为本发明的一个方面,参见图所示,本发明一种管隧分离式的隧道-真空管道结构200,包括:

隧道210,和

分体式∪∩型真空管道梁220;

所述∪∩型真空管道梁220设置在隧道210内,且与隧道210之间设有间隙230,用于行人通过及管道的检修维护工作空间;

所述∪∩型真空管道梁220包括下部的外包壳混凝土轨道梁240和上部的管道盖250;所述外包壳混凝土轨道梁240截面呈∪型;所述管道盖250呈∩型;

所述外包壳混凝土轨道梁240由混凝土主体结构和紧密贴合于主体结构外表面的外包壳244组成;

所述外包壳混凝土轨道梁240包括左侧壁241、右侧壁242和轨底243,形成混凝土主体结构;

所述管道盖250的左侧下端部与外包壳混凝土轨道梁240的左侧壁241顶端紧密扣合;所述管道盖250的右侧下端部与外包壳混凝土轨道梁240的右侧壁242紧密扣合,使得外包壳混凝土轨道梁240和管道盖250形成中空的管道。

本发明中,真空管道梁220与隧道210之间设有间隙230,这些间隙既可以用作人员走行通道,也可以利用这些间隙作为复压阀和逃生门的安装空间(必要时,可以在复压阀和逃生门的安装位置部位的隧道壁外扩以增大间隙),同时这些间隙也作为复压时空气的流通路径,无需另外挖掘隧道,降低了线路建设成本;同时此间隙可以作为检修维护人员的工作空间,方便于真空管道的外表面的检修维护施工。

根据本发明的某些实施例,所述管道盖250的顶部沿着管道走向上间隔设有复压阀251。

根据本发明的某些实施例,当复压阀尺寸较大时,与复压阀250对应的隧道壁设置外扩空间(图中未示出),以方便这些部件的安装。

根据本发明的某些实施例,所述管道盖250的侧面沿着管道走向上间隔设有逃生门252,并设计过渡踏板253和楼梯254,方便乘客由逃生门至隧道地面。

根据本发明的某些实施例,与逃生门252对应的隧道壁上设置外扩空间以方便楼梯等设施的安装。

根据本发明的某些实施例,所述隧道210底面上设置桥墩211以架设外包壳混凝土轨道梁220。方便了外包壳混凝土轨道梁的安装及外包壳混凝土轨道梁底部的检修维护。

根据本发明的某些优选实施例,所述管道盖250下端和外包壳混凝土轨道梁240之间采用螺栓255密封连接或焊接方式密封连接。

根据本发明的某些实施例,所述管道盖250下端与外包壳混凝土轨道梁240之间设有密封垫256;增强了上部管道盖250和下部外包壳混凝土轨道梁240之间连接的密封性能。

根据本发明的某些实施例,所述管道盖250的材质为具有较好机械强度、耐大气腐蚀性和气密性能好的金属或非金属材料;例如耐候钢、不锈钢、玻璃纤维复合材料、或碳纤维复合材料。

根据本发明的某些实施例,所述外包壳244的材质为具有较好机械强度、耐大气腐蚀性和气密性能好的金属或非金属材料;例如耐候钢、不锈钢、玻璃纤维复合材料、或碳纤维复合材料。因轨道梁主体结构为混凝土材质,可通过在外壳层内浇注混凝土成轨道梁,从而形成混凝土外包壳的轨道梁,也即形成外包壳混凝土轨道梁。外包壳可有效地解决单纯混凝土结构气密性能差的缺点,且外壳层能够承受比混凝土大得多的拉伸应力,克服了混凝土材料不能承受拉伸应力的缺陷。

根据本发明的某些实施例,所述左侧壁241和右侧壁242厚度为20-150cm,所述轨底243的厚度为30-200cm,优选地,所述左侧壁、右侧壁厚度为60cm;所述轨底厚度为80cm;所述左、右侧壁的外侧面和内侧面相互平行;所述轨底的上表面和下表面相互平行,并且与左侧壁和右侧壁的内外表面相互垂直。这种结构保证了整个外包壳混凝土轨道梁的材料主要提供垂向刚度,有利于减少梁体的材料使用量;同时由于轨道梁的底部为平面状,可以非常方便地架设在桥墩上,降低了施工和架设难度,降低了建设成本;并且,若采用金属外壳层,还能够有效降低管道梁的涡流阻力。

根据本发明的某些实施例,所述左、右侧壁241、242和轨/243过渡处为圆弧过渡或斜边过渡。即可以提供必要的刚度,也能减少部分材料使用量。

根据本发明的某些实施例,所述管道盖250截面上部分呈半圆形,下部分呈竖条状。

根据本发明的某些实施例,为方便上下部之间的密封连接,所述外包壳混凝土轨道梁左、右侧壁241、242的顶端外侧设有凹槽246并预埋连接螺栓;所述管道250 左、右下端与轨道梁的凹槽246相互配合,并设有螺栓孔。这种结构连接方便,施工简单。

根据本发明的某些实施例,为了降低真空管道梁的成本,所述左侧壁241、右侧壁242和/或轨底243内设有空腔245,这种结构可以降低混凝土材料的使用量,能降低外包壳混凝土轨道梁的成本。

根据本发明的某些实施例,所述外包壳244的厚度设计为上部管道盖250所使用板材厚度的1/5—1/2。这相对于整体圆形真空轨道而言节约了大量的钢材,节约了成本。

本发明隧道-真空管道结构的施工方法如下:

本发明按照真空管道的断面尺寸要求采用传统的施工方法挖掘隧道,隧道的断面尺寸稍大于真空管道的尺寸,以方便管道的施工。隧道的壁面也按照传统的方法进行防水等各种处理。然后使用架桥设备将本发明的分体式真空管道的下部轨道梁铺设于隧道底部,下部轨道梁自然形成架桥机的走行路线,再使用架桥设备将上部管道盖逐一安装到位即可,施工的便利性带来的是线路建设成本的降低。

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无法对所有的实施方式予以穷举。凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

- 一种管隧分离式的隧道-真空管道结构

- 管隧分离式的隧道-真空管道结构