一种发酵毕赤酵母RS-13及其应用

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及一种发酵毕赤酵母RS-13及其应用,属于食品发酵技术领域。

背景技术

豆渣是大豆生产豆浆或豆腐过程中的主要副产物,我国目前是世界上豆渣出产量最大的国家之一,每年能产2千万吨湿豆渣。豆渣作为一种物美价廉、来源广泛的膳食纤维和蛋白质资源,具有很好的开发应用前景。但目前存在多种问题降低了其利用率,其中豆腥味严重就是主要影响因素之一。

豆腥味是豆科植物中常见的气味,也是限制豆类食品广泛应用的主要因素之一,它不是起因于某种特定物质,而是几种甚至几十种风味成分对人嗅觉产生的综合效应。豆渣豆腥味的产生主要是由于大豆在粉碎时其中的脂肪氧化酶被氧气和水激活,催化亚油酸、亚麻酸等多价不饱和脂肪酸发生氧化生成氢过氧化物,再降解成多种具有不同程度异味的小分子醇、醛、酮、酸和胺等挥发性化合物,从而形成了豆腥味,豆腥味一旦形成,很难去除。

目前去除豆腥味的方法主要有酸碱处理、加热、风味掩盖、基因工程培育无脂肪氧化酶系的大豆新品种等,但这些处理往往会引起人们对食品安全性的担忧。而采用微生物发酵法不仅可有效达到减弱豆腥味的目的,且环境污染小、投入资金少,对后续豆渣产品开发有积极作用。

为了解决现有技术中的不足,迫切需要一种可将豆渣豆腥味降低的微生物,且应用到相关豆渣产品中以减弱产品的豆腥味,以提高豆渣利用率。

发明内容

本发明所要解决的技术问题是:豆渣因豆腥味严重导致利用率低、产品开发受限。

为了解决上述问题,本发明提供了一种发酵毕赤酵母RS-13,于2020年12 月24日保藏在中国典型培养物保藏中心,其保藏编号为CCTCC NO:M 2020964,拉丁名为Pichiafermentans RS-13。

所述发酵毕赤酵母RS-13是一种属于毕赤酵母菌属的菌株,该菌株是从中国传统发酵食品乳扇中分离得到,已于2020年12月24日保藏在中国典型培养物保藏中心(简称CCTCC),地址:湖北省武汉市武昌珞珈山武汉大学保藏中心,邮编:430072。

上述的发酵毕赤酵母RS-13具有如下微生物学特征:

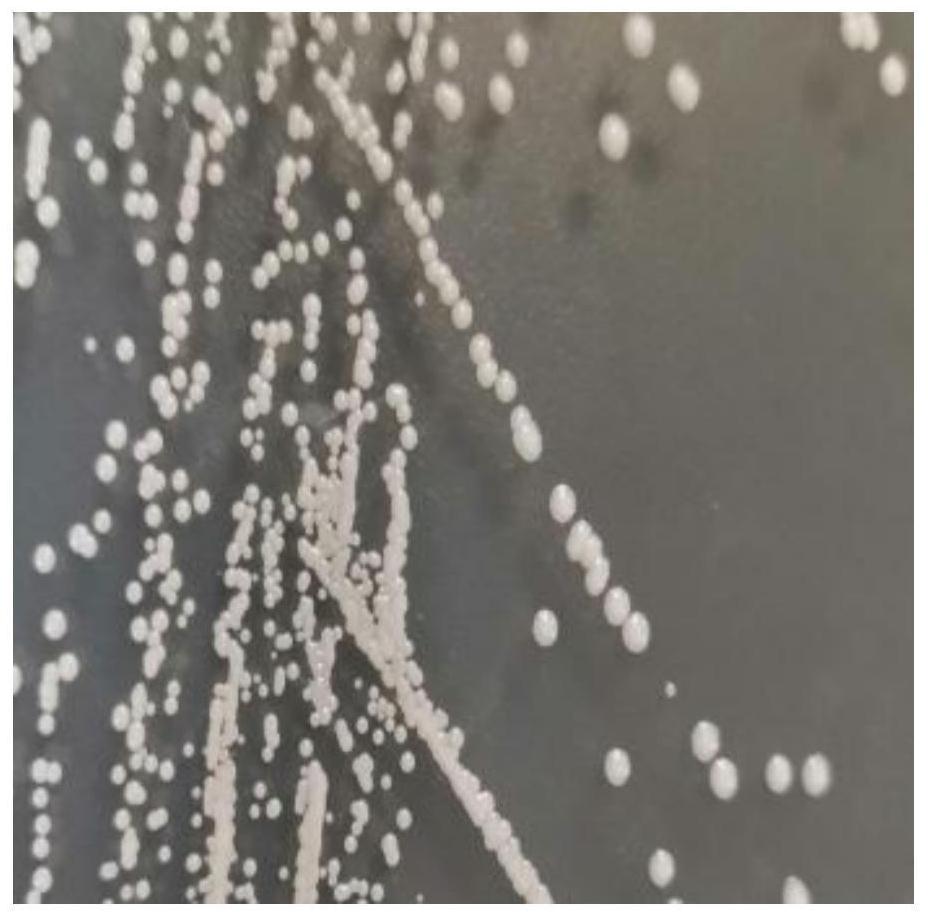

(1)菌落特征:发酵毕赤酵母RS-13菌株在PDA平板上划线分离,30℃需氧培养48h,菌株生长良好。其菌落为圆形,呈瓷白色,凸起,表面光滑,湿润粘稠,易被挑起。

(2)菌体特征:菌体呈杆状,多排列成长短不一的链状,也有单个分散排列,菌体大小一般为0.8μm×2.0μm,不产芽孢。

(3)培养学特征:发酵毕赤酵母RS-13最低生长温度为15℃,最高生长温度为42℃,在28~37℃生长温度最佳;最高和最低初始生长pH为7.0和4.0,最适生长初始pH为6.8。

(4)遗传学特征:与发酵毕赤酵母RS-13同源性最高菌株是Pichia fermentans GQ(Sequence ID:GQ458040),同源性为99.67%。

上述分离得到的发酵毕赤酵母RS-13来源于中国传统发酵食物乳扇,因此可用于食品发酵中。

本发明还提供了上述发酵毕赤酵母RS-13的应用。

优选地,所述应用包括在食品发酵中的应用。

本发明还提供了一种发酵豆渣,采用所述的发酵毕赤酵母RS-13对豆渣进行发酵后制得。

优选地,所述发酵的工艺条件为:菌种浓度10

本发明还提供了一种豆渣饮料,原料包括所述的发酵豆渣5~10wt%、稳定剂0.01~0.05wt%、调味剂2~10wt%、食用酸0.05~0.30wt%和余量的水。

优选地,所述稳定剂为果胶、琼脂粉、卡拉胶、黄原胶或者结冷胶中的至少一种;所述甜味剂为白砂糖、木糖醇、果糖和果葡糖浆中的至少一种;所述食用酸为苹果酸、柠檬酸、醋酸和酒石酸中的至少一种。

更优选地,所述稳定剂为果胶、黄原胶或黄原胶和结冷胶的混合物。

更优选地,所述甜味剂为白砂糖、果葡糖浆或白砂糖和果葡糖浆的混合物。

更优选地,所述食用酸为柠檬酸。

本发明还提供了一种上述豆渣饮料的制备方法,包括如下步骤:

步骤1:将发酵豆渣制成豆渣基料;

步骤2:在豆渣基料中加入稳定剂、甜味剂和食用酸混合调配;

步骤3:均质和杀菌。

优选地,所述步骤1中将发酵豆渣制成豆渣基料的具体过程为:将发酵豆渣与水混合后,在45℃~65℃下祭搅拌0.5~2h,即得豆渣基料。

优选地,所述步骤2中调配的具体过程为:待所述豆渣基料的温度达到

60~85℃后,搅拌下加入稳定剂的水溶液,待稳定剂完全溶解,调节温度至 50~65℃时,加入甜味剂和食用酸混匀调配。

与现有技术相比,本发明的有益效果在于:

1.本发明从中国传统发酵食品乳扇中获得了一种发酵毕赤酵母RS-13,用于对豆渣进行发酵,发酵后豆腥味可降低到人体不可感知水平,豆腥味化合物含量仅为未发酵豆渣1/40,因此解决了豆渣豆腥味严重的问题;

2.本发明将筛选所得的发酵毕赤酵母RS-13应用到豆渣/豆渣饮料中,制得的豆渣饮料无豆腥味、整体风味良好,为后续豆渣其他相关产品的开发奠定了研究基础。

附图说明

图1为发酵毕赤酵母RS-13菌落形态(PDA培养基平板);

图2为发酵毕赤酵母RS-13菌体形态(x1000);

图3为具有降低豆渣豆腥味的酵母菌的初步筛选结果图。

具体实施方式

为使本发明更明显易懂,兹以优选实施例,并配合附图作详细说明如下。

本发明应用实施例中所用的发酵毕赤酵母RS-13,是一种属于毕赤酵母菌属的菌株,该菌株是从中国传统发酵食品乳扇中分离得到,于2020年12月24日保藏在中国典型培养物保藏中心(简称CCTCC),地址:湖北省武汉市武昌珞珈山武汉大学保藏中心,邮编:430072,其保藏编号为CCTCC NO:M 2020964。

本发明各实施例和对比例中所用的各种原料的规格及生产厂家的信息除特别说明之外,均为市售可得。其中,麦芽汁琼脂培养基(MEB)和马铃薯葡萄糖琼脂培养基(PDA)均购自北京陆桥有限公司。

实施例1

一种可降低豆渣豆腥味的发酵毕赤酵母RS-13的筛选:

(1)样品的采集:从云南大理、剑川等地的农贸市场购买自然发酵而成的乳扇装入低温采样箱中运输至实验室并于4℃储藏。

(2)分离纯化:用研钵将每个样品分别捣碎,用无菌水进行梯度稀释。吸取0.1mL10

不同乳扇样品在PDA培养基上共分离出30株不同颜色、形态、大小的酵母菌,这些菌株在分离平板上生长良好,表现出圆形,呈瓷白色,凸起,表面光滑,湿润粘稠。

(3)豆渣发酵:将新鲜豆渣烘干至恒重,用万能粉碎机粉碎、过筛得到实验用豆渣粉末。取15g于250mL锥形瓶中,121℃高压灭菌15min,冷却待用。将分离得到的单菌落用MEB培养基活化并调整浓度为10

(4)感官评价:本发明样品的豆腥味感官评价方法参考“唐巧,胡茂丰,刘素纯.去除豆腥味的酵母菌筛选[J].现代食品科技,2014,30(06):116-120.”具体步骤如下:

按照GB/T 16291.1-2012对评价成员进行筛选和培训,通过考察感官识别及表达能力,选择感觉灵敏度高,表达能力强的感官评价人员16名,建立感官评价小组,其中男、女性各8名,年龄范围在20-30周岁。评价过程:称取等质量或等体积发酵豆渣样品装在大小、形状、颜色透明的的带盖盒子中,使用随机的 3位数字组合编号。在室温条件对样品的豆腥味等级进行评分,填写感官评价表,并打分。评分采用9分制,分别为:0~1不存在,2~3轻微的,4~5明确的,6~7 显著地,8~9十分显著。在评价过程中做3次平行实验,收集感官评价人员的数据结果,并进行统计分析,结果如图3所示,根据结果初步筛选出豆腥味减弱的发酵豆渣样品及对应的菌株。

从图3可以直观的看出在不同乳扇样品中分离出的30株酵母菌发酵的豆渣样品中共有6个发酵豆渣样品的豆腥味感官评分≤3,即豆腥味轻微甚至不存在,它们分别为RS-3、RS-5、RS-8、RS-10、RS-13、RS-14。

(5)挥发性化合物分析:初筛发酵豆渣样品的挥发性成分分析方法参考“宋昊,郑玉芝.黄豆豆渣发酵产物中挥发性风味化合物成分分析[J].食品科学,2016, 37(10):176-182.”具体步骤如下:

采用顶空固相萃取对步骤(4)初筛所得的6个发酵豆渣样品的挥发性化合物进行萃取:称取2g豆渣样品和2mL NaCl溶液(30g/L)和20uL内标(2-辛醇 40mg/L)放入20mL顶空瓶中,用聚四氟乙烯硅胶垫密封。在60℃下平衡10分钟后,将涂有carboxen/聚二甲基硅氧烷(CAR/PDMS)涂层的HS-SPME纤维萃取头(75μm,Supelco,Inc,贝尔芳特,宾夕法尼亚州,美国)暴露于玻璃小瓶中的顶部空间萃取40分钟,并以250rpm连续搅拌。萃取完成后将萃取头在250℃的GC进样口中解析5分钟。采用HS-SPME法萃取样品中的挥发性化合物,利用7890GC-5973C MSD分析样品中的挥发性化合物。色谱柱条件:HP-innowax (60m×0.25mm,0.25μm);进样口温度250℃;初始温度40℃保持3min,以5℃ /min升温至120℃,保持4min,8℃/min升温至200℃,保持8min,10℃/min 升至240℃,保持10min;检测器温度250℃;载气为氦气,流速1mL/min;MS 条件:EI电离源,电子能量70eV,扫描范围30~300amu,离子源温度230℃;接口温度250℃。进样口为250℃并设置不分流模式,3分钟的溶剂延迟,解析5 分钟。每个样品做三次重复。

定性分析:将C7-C30的烷烃标样进行GC-MS分析,根据正构烷烃的保留时间计算检测物质的保留指数(RI)。同时利用全离子扫描的质谱图,比对NIST 11数据库中的标准谱图,并与文献中的RI值进行比对,从而确定化合物,分析结果如表1所示,其中,根据邓肯检验,同一行中具有不同字母(a-f)的值存在显著差异(p<0.05);定量分析:采用内标法进行定量分析,对初筛所得6个发酵豆渣样品与未发酵豆渣样品的挥发性成分进行比较,分析结果如表2所示。根据定性定量分析结果最终筛选得豆腥味最弱的发酵豆渣及对应的具有降低豆渣豆腥味效果最好好的菌株。

由表1可知,6个发酵豆渣样品中的豆腥味化合物含量与未发酵豆渣相比都发生显著性下降,与感官评价结果一致。其中RS-13发酵后的豆渣样品豆腥味成分含量下降到只有未发酵豆渣的1/40。且结合表2中挥发性成分种类可知,与其它豆渣样品相比,RS-13发酵豆渣样品中酯类物质种类最多,由于酯类物质通常具有果香、花香、甜香等良好风味特征,可使豆渣整体风味更易被接受。因此,可以得出结论:经RS-13发酵后的豆渣样品豆腥味最弱,整体风味优良,为降低豆渣豆腥味效果最佳菌株。

表1初筛所得6个发酵豆渣样品与未发酵豆渣样品的豆腥味化合物含量比较

表2初筛所得6个发酵豆渣样品与未发酵豆渣样品的挥发性成分比较

实施例2

将实施例1筛选所得的目的菌株(RS-13)进行微生物学鉴定:

(1)菌落特征:将目的菌株(RS-13)在PDA培养基平板上划线分离,30℃需氧培养48h,菌株生长良好。其菌落为圆形,呈瓷白色,凸起,表面光滑,湿润粘稠,易被挑起,如图1所示。

(2)菌体特征:菌体呈杆状,多排列成长短不一的链状,也有单个分散排列,菌体大小一般为0.8μm×2.0μm,不产芽孢,入图2所示。

(3)培养学特征:目的菌株最低生长温度为15℃,最高生长温度为42℃,在28~37℃生长温度最佳;最高和最低初始生长pH为7.0和4.0,最适生长初始 pH为6.8。

(4)遗传学特征:将分离纯化后的目的菌株划线到PDA培养基平板上,将在PDA培养基平板上长出的单菌落结晶紫染色后在显微镜下观察菌落形态,同时以分离菌株的菌液为模板,采用通用引物 NL1(5’-GCATATCAATAAGCGGAGGAAAAG-3’)(SEQ ID NO:1), NL4(5’-GGTCCGTGTTTCAAGACGG-3’)(SEQ ID NO:2),进行26S rDNA的PCR 扩增。扩增体系为50μL(引物1和引物2各2μL,ddH

依据上述的菌落、菌体形态、培养学等微生物学特性及其遗传特性26s rDNA (SEQID NO:3),对目的菌株鉴定为发酵毕赤酵母RS-13(Pichia fermentans RS-13),该菌株已于2020年12月24日保藏在中国典型培养物保藏中心(简称 CCTCC),地址:湖北省武汉市武昌珞珈山武汉大学保藏中心,邮编:430072,其保藏编号为CCTCC NO:M 2020964。

应用实施例1

发酵毕赤酵母RS-13对豆渣发酵后制备豆渣饮料,包括如下步骤:

(1)菌株活化:用取无菌水溶解的冷冻干燥管保存的发酵毕赤酵母RS-13 菌种一环在PDA培养基平板上划线,在30±1℃培养箱中培养48h。

(2)发酵豆渣制备:将平板活化的发酵毕赤酵母用MEB培养基调整菌落数至10

(3)豆渣基料制备:按照液料质量比10:1将发酵豆渣与水混合后,55±1℃加热1h,并用磁力搅拌机在130±1r/min转速下不断搅拌进行均匀化处理得到豆渣基料。

(4)调配:称取0.015%(w/w)黄原胶和结冷胶,加少量水搅拌至无肉眼可见的粉末颗粒,待豆渣基料温度达到80±1℃后,顺着搅拌涡流加入豆渣基料中并不断搅拌至稳定剂完全溶解。将上述混合液温度调节至55±1℃时,向混合液中加入5%(w/w)白砂糖、0.10%(w/w)柠檬酸混匀调配。

(5)均质:将上述混合液进行均质,均质条件为17MPa,35℃,均质2次。

(6)混合液在搅拌状态下混合均匀后加入适量的水定容、杀菌,杀菌条件为139℃、4s,热灌装、冷却即得豆渣饮料。

应用实施例2

发酵毕赤酵母RS-13对豆渣发酵后制备豆渣饮料,包括如下步骤:

(1)菌株活化:用接种环取无菌水溶解的冷冻干燥管保存的发酵毕赤酵母 RS-13菌种一环在PDA培养基平板上划线,在37±1℃培养箱中培养36h。

(2)发酵豆渣制备:将平板活化的发酵毕赤酵母用MEB培养基调整菌落数至10

(3)豆渣基料的制备:同应用实施例(1)的步骤(3)。

(4)调配:同应用实施例(1)的步骤(4)。

(5)均质:同应用实施例(1)的步骤(5)。

(6)同应用实施例(1)的步骤(6)。

应用实施例3

发酵毕赤酵母RS-13对豆渣发酵后制备豆渣饮料,包括如下步骤:

(1)菌株活化:同应用实施例(2)的步骤(1)。

(2)发酵豆渣制备:同应用实施例(2)的步骤(2)。

(3)豆渣基料制备:同应用实施例(2)的步骤(3)。

(4)调配:称取0.020%(w/w)黄原胶和果胶,加少量水搅拌至无肉眼可见的粉末颗粒,待豆渣基料温度达到75±1℃后,顺着搅拌涡流加入豆渣基料中,不断搅拌至稳定剂完全溶解。将上述悬浮液温度调节至50±1℃时,向混合液中加入6%(w/w)果糖、0.20%(w/w)柠檬酸混匀调配。

(5)均质:将上述混合液进行均质,均质条件为18MPa,37℃,均质4次。

(6)混合液在搅拌状态下混合均匀后加入适量的水定容、灭菌,灭菌条件为142℃超高温瞬时灭菌3s,热灌装、冷却即得豆渣饮料。

应用实施例4

发酵毕赤酵母RS-13对豆渣发酵后制备豆渣饮料,包括如下步骤:

(1)菌株活化:同应用实施例1的步骤(1)。

(2)发酵豆渣制备:同应用实施例1的步骤(2)。

(3)豆渣基料制备:同应用实施例1的步骤(3)。

(4)调配:称取0.05%(w/w)黄原胶和结冷胶,加少量水搅拌至无肉眼可见的粉末颗粒,待豆渣基料温度达到80±1℃后,顺着搅拌涡流加入豆渣基料中,并不断搅拌至稳定剂完全溶解。将上述混合液温度调节至55±1℃时,向混合液中加入10%(w/w)白砂糖、0.15%(w/w)柠檬酸混匀调配。

(5)均质:将上述混合液进行均质,均质条件为17MPa,35℃,均质3次。

(6)混合液在搅拌状态下混合均匀后加入适量的水定容、杀菌,杀菌条件为140℃、4s,热灌装、冷却即得豆渣饮料。

应用实施例5

发酵毕赤酵母RS-13对豆渣发酵后制备豆渣饮料,包括如下步骤:

(1)菌株活化:用接种环取无菌水溶解的冷冻干燥管保存的发酵毕赤酵母 RS-13菌种一环在PDA培养基平板上划线,在35±1℃培养箱中培养培养48h。

(2)发酵豆渣制备:将平板活化的发酵毕赤酵母用MEB培养基调整菌落至10

(3)豆渣基料制备:按照液料比15:1将发酵豆渣与水混合后,60±1℃加热 1.5h,并用磁力搅拌机在150r/min转速下不断搅拌进行均匀化处理。

(4)调配:同应用实施例2中的步骤(4)。

(5)均质:同应用实施例2中的步骤(5)。

(6)同应用实施例2中的步骤(6)。

对比实施例1

一种豆渣饮料的制备:

(1)豆渣基料制备:按照液料比12.5:1将未发酵豆渣与水混合后,55±1℃加热1.5h,并用磁力搅拌机在150r/min转速下不断搅拌进行均匀化处理。

(2)调配:称取0.020%(w/w)黄原胶和果胶,加少量水搅拌至无肉眼可见的粉末颗粒,待豆渣基料温度达到75±1℃后,顺着搅拌涡流加入豆渣基料中,并不断搅拌至稳定剂完全溶解。将上述悬浮液温度调节至50±1℃时,向混合液中加入6%(w/w)果糖、0.20%(w/w)柠檬酸混匀调配。

(3)均质:将上述混合液进行均质,均质条件为18MPa,37℃,均质4次。

(4)混合液在搅拌状态下混合均匀后加入适量的水定容、灭菌,灭菌条件为142℃超高温瞬时灭菌3s,热灌装、冷却即得豆渣饮料。

豆腥味测试:

1.将应用实施例1~5和对比实施例1的豆渣饮料进行豆腥味感官评价,评价结果如表3所示。

表3豆渣饮料的豆腥味感官评价

2.测定应用实施例1~5和对比实施例1的豆渣饮料中的豆腥味化合物的总量,其结果如表4所示。

表4豆渣饮料中的豆腥味化合物的总量

由表3可知,对比实施例1是采用未经发酵毕赤酵母的豆渣制成的豆渣饮料,具有严重的豆腥味,而应用实施例1~5是采用经发酵毕赤酵母发酵的豆渣制成的豆渣饮料,豆腥味明显降低,有发酵豆渣香气,其中,应用实施例1~3的豆渣饮料中的豆腥味降低到人体不可感知水平,应用实施例4和5中存在轻微豆腥味,说明发酵工艺条件和配方比例会影响到豆渣饮料的口味。配方比例会影响豆腥味的原因可能是稳定剂通过和香气成分之间的吸附作用影响香气的释放,而甜味剂和食用酸添加量会通过稳定剂粘度来影响豆腥味,但总体来看,配方比例的影响程度不如发酵毕赤酵母的菌种浓度和接种量,说明制备豆渣饮料的关键在于发酵的工艺条件。表4的定量结果和表3感官评价结果一致,而且能进一步说明发酵毕赤酵母RS-13在降低豆渣饮料的豆腥味中的作用。

上述实施例仅为本发明的优选实施例,并非对本发明任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本发明的前提下,还将可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。

- 一种发酵毕赤酵母RS-13及其应用

- 一种发酵毕赤酵母及其应用