一种插层结构橡胶硫化活性剂及其制备方法和应用

文献发布时间:2023-06-19 11:59:12

技术领域

本发明属于硫化活性剂技术领域,具体涉及一种插层结构橡胶硫化活性剂及其制备方法和应用。

背景技术

氧化锌具有颗粒微小、比表面积大、分散性好、疏松多孔以及流动性好等物理性质,因而被大量地应用到橡胶中,其主要作用是降低橡胶混炼时的生热、提高橡胶的强度以及弹性。

研究发现,在橡胶硫化过程中,氧化锌并未完全参与橡胶的硫化反应,有相当大一部分的氧化锌团聚为固体颗粒,以固体颗粒的形式残留在橡胶中,充当了昂贵的“无机填料”。残留的氧化锌不仅会对橡胶工业造成巨大的成本压力,还会在橡胶轮胎的磨损和使用过程中被释放出来,对于环境尤其是水生生物造成极大的危害。

发明内容

有鉴于此,本发明提供了一种插层结构橡胶硫化活性剂及其制备方法和应用,本发明提供的插层结构橡胶硫化活性剂中氧化锌呈单颗粒分散状态,使氧化锌在橡胶的硫化过程中不易团聚和残留,提高了氧化锌的利用率,减少了橡胶硫化活性剂对环境的污染。

为了解决上述技术问题,本发明提供了一种插层结构橡胶硫化活性剂,包括氧化锌和与所述氧化锌自组装结合的碳酸钙,所述碳酸钙以插层结构存在于氧化锌分子周围;

所述氧化锌和碳酸钙的质量比为40:60~60:40。

优选的,所述氧化锌的平均粒径为50~100nm。

本发明还提供了上述技术方案所述插层结构橡胶硫化活性剂的制备方法,包括以下步骤:

1)将氧化锌、聚乙二醇和水进行第一混合,得到氧化锌-聚乙二醇分散液;

2)将碳酸钙、聚乙二醇和水进行第二混合,得到碳酸钙-聚乙二醇分散液;

3)将所述氧化锌-聚乙二醇分散液和碳酸钙-聚乙二醇分散液进行第三混合,得到混合浆料;

4)将所述混合浆料进行砂磨后进行干燥,得到所述插层结构橡胶硫化活性剂;

所述步骤1)和步骤2)之间没有时间顺序限制。

优选的,所述第三混合为将碳酸钙-聚乙二醇分散液滴加至氧化锌-聚乙二醇分散液中;

所述滴加的时间为5min以内;

所述第三混合在搅拌的条件下进行,所述搅拌的转速为90~110r/min,时间为30~60min;

所述第三混合的温度为70~90℃。

优选的,所述步骤1)包括以下步骤:

11)将聚乙二醇溶解于水中,得到聚乙二醇溶液;

12)将所述步骤11)中的聚乙二醇溶液和氧化锌混合,得到氧化锌-聚乙二醇分散液;

所述步骤2)包括以下步骤:

21)将聚乙二醇溶解于水中,得到聚乙二醇溶液;

22)将所述步骤21)中的聚乙二醇溶液和碳酸钙混合,得到碳酸钙-聚乙二醇分散液。

优选的,所述步骤12)和步骤22)中的混合独立的在超声条件下进行,所述超声的功率独立的为98~102W,时间独立的为5~10min,温度独立的为60~90℃。

优选的,所述混合浆料的固含量为30~40%,所述混合浆料中氧化锌和碳酸钙的质量比为1:1~2。

优选的,所述砂磨用砂磨珠为锆珠,所述锆珠的直径为0.4~0.6mm,所述砂磨的转速为5000~6000r/min,时间为30~60min;所述砂磨的球料比为1:1~2。

优选的,所述干燥包括喷雾干燥,所述喷雾干燥的进口温度为400~500℃,出口温度为90~105℃。

本发明提供了一种插层结构橡胶硫化活性剂,包括氧化锌和与所述氧化锌自组装结合的碳酸钙,所述碳酸钙以插层结构存在于氧化锌分子周围;所述氧化锌和碳酸钙的质量比为40:60~60:40。在本发明中,碳酸钙以插层结构存在于氧化锌分子周围,碳酸钙将氧化锌与氧化锌之间进行了隔离,使氧化锌均匀地分散,在使用时增大了氧化锌和橡胶之间的有效接触面积,使氧化锌在橡胶的硫化过程中不易团聚和残留,在保证橡胶硫化活性剂正常功能的前提下提高了氧化锌的利用率,减少了对环境的污染。本发明还提供了上述技术方案所述插层结构橡胶硫化活性剂的制备方法,包括以下步骤:1)将氧化锌、聚乙二醇和水进行第一混合,得到氧化锌-聚乙二醇分散液;2)将碳酸钙、聚乙二醇和水进行第二混合,得到碳酸钙-聚乙二醇分散液;3)将所述氧化锌-聚乙二醇分散液和碳酸钙-聚乙二醇分散液进行第三混合,得到混合浆料;4)将所述混合浆料进行砂磨后进行干燥,得到所述插层结构橡胶硫化活性剂;所述步骤1)和步骤2)之间没有时间顺序限制。本发明利用聚乙二醇分别与氧化锌和碳酸钙以氢键形式结合,将氧化锌-聚乙二醇分散液和碳酸钙-聚乙二醇分散液混合后经过砂磨使氧化锌和碳酸钙进行自组装,得到所述插层结构橡胶硫化活性剂。

本发明还提供了上述技术方案所述插层结构橡胶硫化活性剂或上述技术方案所述制备方法制备得到的所述插层结构橡胶硫化活性剂在硫化橡胶中的应用,所述插层结构橡胶硫化活性剂和橡胶的质量比为1~5:100。

附图说明

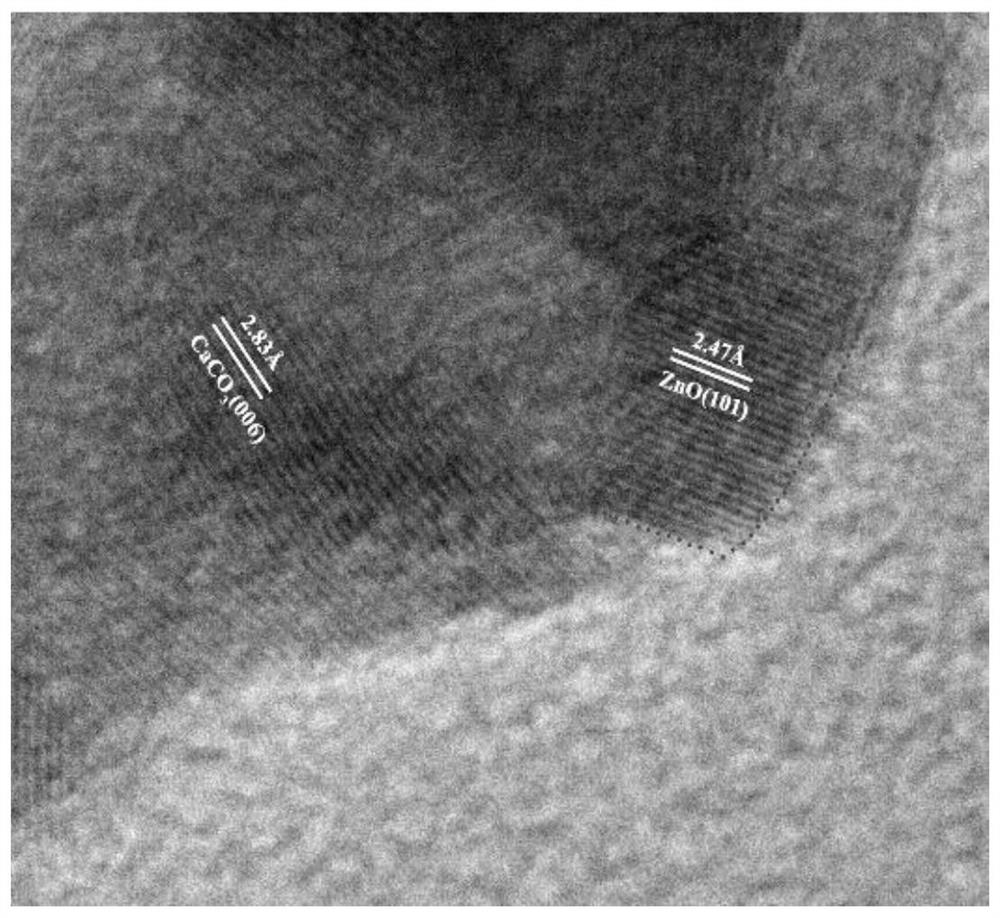

图1为实施例1制备得到的插层结构橡胶硫化活性剂的透射电镜图;

图2为实施例2制备得到的插层结构橡胶硫化活性剂的透射电镜图。

具体实施方式

本发明提供了一种插层结构橡胶硫化活性剂,包括氧化锌和与所述氧化锌自组装结合的碳酸钙,所述碳酸钙以插层结构存在于氧化锌分子周围;

所述氧化锌和碳酸钙的质量比为40:60~60:40,优选为50:50~55:45。

在本发明中,所述插层结构橡胶硫化活性剂的平均粒径优选为300~500nm,更优选为400~450nm;所述氧化锌的平均粒径优选为50~100nm,更优选为60~80nm。

在本发明中,所述碳酸钙以插层结构存在于氧化锌分子周围,氧化锌与氧化锌分子之间被碳酸钙隔离,使氧化锌均匀地分散,在使用时增大了氧化锌和橡胶之间的有效接触面积,使氧化锌在橡胶的硫化过程中不易团聚和残留,在保证橡胶硫化活性剂正常功能的前提下提高了氧化锌的利用率,减少了对环境的污染。

本发明还提供了上述技术方案所述插层结构橡胶硫化活性剂的制备方法,包括以下步骤:

1)将氧化锌、聚乙二醇和水进行第一混合,得到氧化锌-聚乙二醇分散液;

2)将碳酸钙、聚乙二醇和水进行第二混合,得到碳酸钙-聚乙二醇分散液;

3)将所述氧化锌-聚乙二醇分散液和碳酸钙-聚乙二醇分散液进行第三混合,得到混合浆料;

4)将所述混合浆料进行砂磨后进行干燥,得到所述插层结构橡胶硫化活性剂;

所述步骤1)和步骤2)之间没有时间顺序限制。

在本发明中,如无特殊说明所有原料均为常规市售产品。

本发明将氧化锌、聚乙二醇和水进行第一混合,得到氧化锌-聚乙二醇分散液。在本发明中,所述步骤1)优选包括以下步骤:

11)将聚乙二醇溶解于水中,得到聚乙二醇溶液;

12)将所述步骤11)中的聚乙二醇溶液和氧化锌混合,得到氧化锌-聚乙二醇分散液。

本发明将聚乙二醇溶解于水中,得到聚乙二醇溶液。本发明对所述溶解无特殊限定,只要能够混合均匀即可。

得到聚乙二醇溶液后,本发明将所述步骤11)中的聚乙二醇溶液和氧化锌混合,得到氧化锌-聚乙二醇分散液。在本发明中,所述氧化锌-聚乙二醇分散液中氧化锌和聚乙二醇的质量比优选为100:1~3,更优选为100:1.5~2。在本发明中,所述氧化锌-聚乙二醇分散液的固含量优选为30~40%,更优选为33~38%。

在本发明中,所述步骤12)中混合的温度优选为60~90℃,更优选为70~80℃;所述步骤12)中的混合优选在超声的条件下进行,所述超声的功率优选为98~102W,更优选为100W;时间优选为5~10min,更优选为6~8min。在本发明中,所述步骤11)中氧化锌和聚乙二醇在所述步骤12)中混合的条件下以氢键的形式结合。

本发明将碳酸钙、聚乙二醇和水进行第二混合,得到碳酸钙-聚乙二醇分散液。在本发明中,所述步骤2)优选包括以下步骤:

21)将聚乙二醇溶解于水中,得到聚乙二醇溶液;

22)将所述步骤21)中的聚乙二醇溶液和碳酸钙混合,得到碳酸钙-聚乙二醇分散液。

本发明将聚乙二醇溶解于水中,得到聚乙二醇溶液。本发明对所述溶解无特殊限定,只要混合均匀即可。

得到聚乙二醇溶液后,本发明将所述聚乙二醇溶液和碳酸钙混合,得到碳酸钙-聚乙二醇分散液。在本发明中,所述碳酸钙的平均粒径优选为10~20μm,更优选为13~15μm。在本发明中,所述碳酸钙-聚乙二醇分散液中碳酸钙和聚乙二醇的质量比优选为100:1~3,更优选为100:1.5~2。在本发明中,所述碳酸钙-聚乙二醇分散液的固含量优选为30~40%,更优选为33~38%。在本发明中,所述步骤22)中混合的温度优选为60~90℃,更优选为70~80℃;所述步骤22)中的混合优选在超声的条件下进行,所述超声的功率优选为98~102W,更优选为100W;时间优选为5~10min,更优选为6~8min。在本发明中,所述步骤21)中碳酸钙和聚乙二醇在所述步骤22)中混合的条件下以氢键的形式结合。

得到氧化锌-聚乙二醇分散液和碳酸钙-聚乙二醇分散液后,本发明将所述氧化锌-聚乙二醇分散液和碳酸钙-聚乙二醇分散液进行第三混合,得到混合浆料。在本发明中,所述第三混合优选为将碳酸钙-聚乙二醇分散液滴加至氧化锌-聚乙二醇分散液中;所述滴加的时间优选为5min以内,更优选为3~4min。本发明对所述滴加的滴加速率无特殊限定,只要在上述时间范围内滴加完成即可。在本发明中,所述滴加优选伴随搅拌。在本发明中,所述混合浆料中氧化锌和碳酸钙的质量比优选为1:1~2,更优选为1:1.3~1.8;所述混合浆料的固含量优选为30~40%,更优选为33~38%。在本发明中,所述第三混合优选在搅拌的条件下进行,所述搅拌的转速优选为90~110r/min,更优选为95~100r/min;时间优选为30~60min,更优选为40~50min。在本发明中,所述第三混合的温度优选为70~90℃,更优选为80~85℃。

得到混合浆料后,本发明将所述混合浆料进行砂磨后进行干燥,得到所述插层结构橡胶硫化活性剂。在本发明中,所述砂磨用砂磨珠优选为锆珠,所述锆珠的直径优选为0.4~0.6mm;所述砂磨的球料比优选为1:1~2,更优选为1:1;所述砂磨的转速优选为5000~6000r/min,更优选为5300~5700r/min;时间优选为30~60min,更优选为40~50min。在本发明中,所述砂磨后得到混合物料的平均粒径优选为300~1000nm,更优选为400~600nm。在本发明中,所述砂磨能够减小氧化锌和碳酸钙的粒径,同时砂磨的过程为氧化锌和碳酸钙的自组装提供了能量。

在本发明中,所述干燥优选包括喷雾干燥,所述喷雾干燥的进口温度优选为400~500℃,更优选为450~480℃;出口温度优选为90~105℃,更优选为100~103℃。本发明对所述喷雾干燥的时间无特殊限定,只要能够实现干燥即可。在本发明中,混合浆料中的聚乙二醇和水在干燥过程中被除去了,氧化锌和碳酸钙在干燥过程中发生自组装。

本发明还提供了上述技术方案所述插层结构橡胶硫化活性剂或上述技术方案所述制备方法制备得到的所述插层结构橡胶硫化活性剂在硫化橡胶中的应用,所述插层结构橡胶硫化活性剂和橡胶的质量比为1~5:100,优选为1.5~3:100。本发明对所述应用的方法无特殊限定,采用本领域技术人员熟知的方式即可。在本发明的实施例中,所述应用按照HG/T2404-2008进行。

为了进一步说明本发明,下面结合实施例对本发明提供的技术方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

实施例1

将0.1g聚乙二醇溶于25mL水中,得到聚乙二醇溶液;将10g平均粒径为80nm的氧化锌和所述聚乙二醇溶液在80℃,100W的条件下超声5min,得到氧化锌-聚乙二醇分散液;

将0.1g聚乙二醇溶于35mL水中,得到聚乙二醇溶液;将12g平均粒径为10μm的碳酸钙和所述聚乙二醇溶液在65℃,100W的条件下超声5min,得到碳酸钙-聚乙二醇分散液;

将所述碳酸钙-聚乙二醇分散液滴加(在5min内滴加完毕,伴随搅拌)至氧化锌-聚乙二醇分散液中,在70℃、95r/min的条件下搅拌30min,得到混合浆料;

将所述混合浆料在5300r/min的条件下砂磨(0.4~0.6mm锆珠,球料比为1:1)30min后(砂磨后物料的平均粒径为500nm)进行喷雾干燥(进口温度为450℃,出口温度为90℃),得到平均粒径为500nm的插层结构橡胶硫化活性剂。

实施例2

将0.1g聚乙二醇溶于25mL水中,得到聚乙二醇溶液;将10g平均粒径为50nm的氧化锌和所述聚乙二醇溶液在75℃,100W的条件下超声5min,得到氧化锌-聚乙二醇分散液;

将0.1g聚乙二醇溶于25mL水中,得到聚乙二醇溶液;将10g平均粒径为13μm的碳酸钙和所述聚乙二醇溶液在75℃,100W的条件下超声5min,得到碳酸钙-聚乙二醇分散液;

将所述碳酸钙-聚乙二醇分散液滴加(在3min内滴加完毕,伴随搅拌)至氧化锌-聚乙二醇分散液中,在80℃、110r/min的条件下搅拌30min,得到混合浆料;

将所述混合浆料在5500r/min的条件下砂磨(0.4~0.6mm锆珠,球料比为1:2)30min后(砂磨后物料的平均粒径为400nm)进行喷雾干燥(进口温度为480℃,出口温度为105℃),得到平均粒径为400nm的插层结构橡胶硫化活性剂。

实施例3

将0.1g聚乙二醇溶于20mL水中,得到聚乙二醇溶液;将6g平均粒径为100nm的氧化锌和所述聚乙二醇溶液在80℃,102W的条件下超声5min,得到氧化锌-聚乙二醇分散液;

将0.1g聚乙二醇溶于25mL水中,得到聚乙二醇溶液;将10g平均粒径为15μm的碳酸钙和所述聚乙二醇溶液在80℃,102W的条件下超声5min,得到碳酸钙-聚乙二醇分散液;

将所述碳酸钙-聚乙二醇分散液滴加(在4min内滴加完毕,伴随搅拌)至氧化锌-聚乙二醇分散液中,在90℃、95r/min的条件下搅拌30min,得到混合浆料;

将所述混合浆料在5600r/min的条件下砂磨(0.4~0.6mm锆珠,球料比为1:1)30min后(砂磨后物料的平均粒径为460nm)进行喷雾干燥(进口温度为400℃,出口温度为90℃),得到平均粒径为460nm的插层结构橡胶硫化活性剂。

实施例4

将0.2g聚乙二醇溶于20mL水中,得到聚乙二醇溶液;将8g平均粒径为80nm的氧化锌和所述聚乙二醇溶液在70℃,100W的条件下超声5min,得到氧化锌-聚乙二醇分散液;

将0.1g聚乙二醇溶于25mL水中,得到聚乙二醇溶液;将10g平均粒径为20μm的碳酸钙和所述聚乙二醇溶液在70℃,100W的条件下超声5min,得到碳酸钙-聚乙二醇分散液;

将所述碳酸钙-聚乙二醇分散液滴加(在5min内滴加完毕,伴随搅拌)至氧化锌-聚乙二醇分散液中,在90℃、90r/min的条件下搅拌30min,得到混合浆料;

将所述混合浆料在5700r/min的条件下砂磨(0.4~0.6mm锆珠,球料比为1:1.5)30min后(砂磨后物料的平均粒径为450nm)进行喷雾干燥(进口温度为500℃,出口温度为103℃),得到平均粒径为450nm的插层结构橡胶硫化活性剂。

实施例5

将0.1g聚乙二醇溶于15mL水中,得到聚乙二醇溶液;将5g平均粒径为70nm的氧化锌和所述聚乙二醇溶液在90℃,98W的条件下超声5min,得到氧化锌-聚乙二醇分散液;

将0.3g聚乙二醇溶于35mL水中,得到聚乙二醇溶液;将10g平均粒径为14μm的碳酸钙和所述聚乙二醇溶液在90℃,98W的条件下超声5min,得到碳酸钙-聚乙二醇分散液;

将所述碳酸钙-聚乙二醇分散液滴加(在4min内滴加完毕,伴随搅拌)至氧化锌-聚乙二醇分散液中,在90℃、98r/min的条件下搅拌30min,得到混合浆料;

将所述混合浆料在6000r/min的条件下砂磨(0.4~0.6mm锆珠,球料比为1:2)30min后(砂磨后物料的平均粒径为400nm)进行喷雾干燥(进口温度为400℃,出口温度为100℃),得到平均粒径为400nm的插层结构橡胶硫化活性剂。

对实施例1制备得到的插层结构橡胶硫化活性剂进行透射电镜检测,得到透射电镜图,如图1所示;对实施例2制备得到的插层结构橡胶硫化活性剂进行透射电镜检测,得到透射电镜图,如图2所示。由图1和图2可知,本发明提供的插层结构橡胶硫化活性剂中氧化锌跟碳酸钙间隔排布,确保氧化锌颗粒均匀的被碳酸钙分离开,确保氧化锌在硫化过程中团聚造成的性能浪费。

对比例1

以间接法氧化锌(市售氧化锌,纯度>99%,平均粒径为80nm,比表面积为7m

测试例

对实施例2~5制备得到的插层结构橡胶硫化活性剂进行透射电镜观察,其结果与实施例1相一致。

将实施例1~5制备得到的插层结构橡胶硫化活性剂和对比例1的间接法氧化锌作为硫化活性剂,按照硫化活性剂5份,丁苯橡胶100份,硫磺2份,白炭黑50份,硬脂酸1份,N-叔丁基-2-苯并噻唑次磺酰胺(TBBS)2.4份,聚乙二醇(4000)3份,按照GB/T 2404-2008炼胶,其中硫化温度为160℃。根据国标HG/T 528-1998测试得到的硫化橡胶的性能,测试结果列于表1中。

表1以实施例1~5制备得到的插层结构橡胶硫化活性剂和对比例1的间接法氧化锌作为硫化活性剂制备得到的硫化橡胶的性能

根据表1中的数据可知,以实施例1~5制备得到的插层结构橡胶硫化活性剂和对比例1的间接法氧化锌作为硫化活性剂制备得到的硫化橡胶的性能相近,其中以实施例1~5制备得到的插层结构橡胶硫化活性剂制备得到的硫化橡胶焦烧时间和拉伸强度的性能优于以对比例1的间接法氧化锌为硫化活性剂制备得到的硫化橡胶焦烧时间和拉伸强度的性能。

虽然测试过程中,添加的插层结构橡胶硫化活性剂和间接法氧化锌的量是一样的,但是插层结构橡胶硫化活性剂中还含有碳酸钙,所以插层结构橡胶硫化活性剂中氧化锌的含量低于间接法氧化锌的质量,从而说明以本发明提供的插层结构橡胶硫化活性剂为橡胶硫化活性剂提高了氧化锌的利用率,添加少量的氧化锌就能够得到性能优异的硫化橡胶。

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

- 一种插层结构橡胶硫化活性剂及其制备方法和应用

- 一种橡胶硫化活性剂及其制备方法和应用