一种闪速反射制备轻烧氧化镁粉窑炉及窑炉系统

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及轻烧氧化镁焙烧窑炉领域,具体涉及一种闪速反射制备轻烧氧化镁粉窑炉及窑炉系统。

背景技术

目前,主要采用反射窑和沸腾炉进行轻烧氧化镁生产。反射窑开放式生产,能耗大,污染非常严重;沸腾炉主要用于处理矿石粒度为5~0毫米的一种炉型,沸腾焙烧以流态化技术为基础,固体颗粒在气流的作用下,构成流态化床层似沸腾状态,被称作流态化床或沸腾床,这样原料可在沸腾状态下进行加热分解,而这种流态化床层增加了引风机的负担,同时因为粒度受限,增加了制备粒料的成本。

发明内容

本发明针对以上问题的提出,而研究设计一种闪速反射制备轻烧氧化镁粉窑炉及窑炉系统,来解决传统轻烧氧化镁生产设备的原料粒度范围有限、能耗较高等问题。本发明采用的技术手段如下:

一种闪速反射制备轻烧氧化镁粉窑炉,所述窑炉包括第一窑井和第二窑井,所述第一窑井的顶部设有进料口,所述第二窑井的顶部设有出气口,所述第二窑井的底部与所述第一窑井的底部相通,所述第一窑井和/或第二窑井的底部设有至少一个反射仓,所述反射仓的底部设有熟料出口。

优选地,所述第一窑井的侧面设有至少一个第一气体入口。

优选地,所述第一窑井包括第一气流段和第二气流段,所述进料口设置于所述第一气流段上,所述第二气流段与所述第二窑井的底部相通,所述第一气流段的截面直径小于所述第二气流段的截面直径。

优选地,所述第一气体入口设置于所述第一气流段上,所述第二气流段上设有至少一个第二气体入口。

优选地,所述第一气体入口的进气温度为800-850℃,所述第二气体入口的进气温度为600-650℃。

优选地,所述进料口适用粒径为0-10mm。

一种窑炉系统,包括上述窑炉,还包括第一气固分离器、除尘器、引风机以及至少一个燃烧器,所述燃烧器与所述窑炉相通,所述窑炉的出气口与所述第一气固分离器相连,所述第一气固分离器的气体出口与所述除尘器和引风机依次连接,所述第一气固分离器的固体出口排出熟料。

优选地,所述第一气固分离器和除尘器之间设有混料器和第二气固分离器,所述第一气固分离器的气体出口与所述混料器相连,所述混料器处能加入原料,所述混料器与所述第二气固分离器相连,所述第二气固分离器的气体出口与所述除尘器和引风机依次连接,所述第二气固分离器的固体出口与所述窑炉的进料口相连。

优选地,所述第二气固分离器和除尘器之间设有第三气固分离器,所述第二气固分离器与所述第三气固分离器相连,所述第三气固分离器的气体出口与所述除尘器和引风机依次连接,所述第三气固分离器的固体出口与所述窑炉的进料口相连。

与现有技术比较,本发明所述的一种闪速反射制备轻烧氧化镁粉窑炉及窑炉系统的有益效果为:

1、本发明中设置第一窑井和第二窑井,并且在第一窑井内设有第一气流段、第二气流段、第一气体入口和第二气体入口,能够延长原料受热时间,原料中的小颗粒料在流入出气口前即能完成分解,提高原料分解效率。

2、本发明中设置用于分解大颗粒的反射仓,使得窑炉的原料粒度适用范围更广,减少了原料粒度处理成本,并且无需使用引风机驱动大颗粒,可降低引风机的装机容量至传统沸腾态分解法的50%以下,节省能耗。

3、本发明中第一气体入口的进气温度设置为800-850℃,使得原料预热和高速分解,同时控制第二气体入口的进气温度为600-650℃,使得原料可以继续分解而且不破坏气孔,保证制得的轻烧氧化镁粉空气间隙率大、活性好。

4、本发明中的窑炉排出的气体经第一气固分离器进行分离,分离出的气体继续对混料器混入的原料进行预热,使得余热得到充分利用。

附图说明

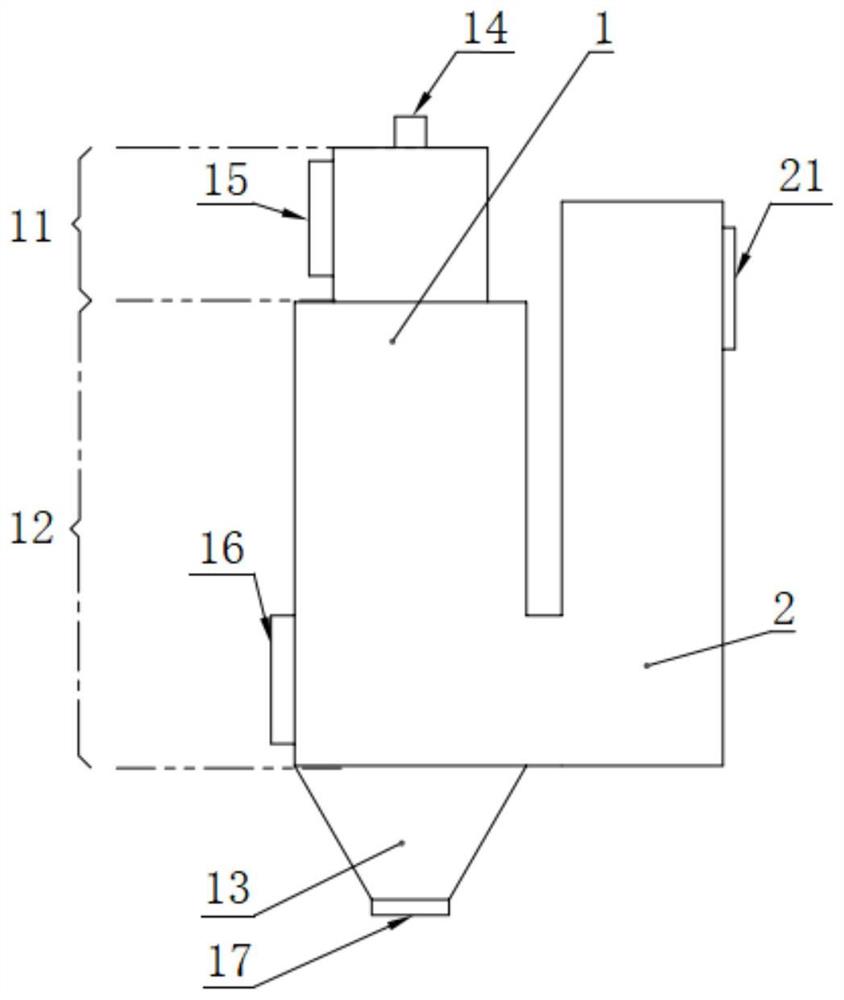

图1是本发明中的窑炉结构示意图。

图2是本发明中的窑炉内小颗粒流动示意图。

图3是本发明中的窑炉内大颗粒流动示意图。

图4是菱镁矿的TG分解曲线。

图5是本发明中的窑炉系统示意图。

图中,1、第一窑井;2、第二窑井;11、第一气流段;12、第二气流段; 13、反射仓;14、进料口;15、第一气体入口;16、第二气体入口;17、熟料出口;21、出气口。

具体实施方式

如图1-3所示,一种闪速反射制备轻烧氧化镁粉窑炉,该窑炉包括第一窑井 1和第二窑井2,第一窑井1和第二窑井2均为直立井。第一窑井1的顶部设有进料口14,第二窑井2的顶部设有出气口21,第一窑井1的底部侧壁与第二窑井2的底部侧壁连通。第一窑井1和/或第二窑井2的底部设有至少一个反射仓 13,原料进入反射仓13内吸收热气和炉体辐射热后受热分解。本实施例中,第一窑井1的底部设有一个反射仓13,反射仓13的底部设有熟料出口17,分解产生的氧化镁粉经熟料出口17排出收集。

第一窑井1的顶部侧面设有至少一个第一气体入口15,高温燃烧气体由第一气体入口15进入第一窑井1内,对原料进行预热,部分原料直接在高温燃烧气体的作用下分解,提高原料分解效率。也可以将进料口14作为气料混合入口,通过进料口14同时输入高温燃烧气体和原料,使得原料充分预热,并且无需设置第一气体入口15,生产操作简便。

第一窑井1内包括第一气流段11和第二气流段12,第一气流段11和第二气流段12沿第一窑井1由上至下依次设置,第一气体入口15设置于第一气流段11侧面,反射仓13设置于第二气流段12的底部,第二窑井2的底部侧面与第二气流段12连通。第一气流段11的窑体直径小于第二气流段12的窑体直径,第二气流段12的气体流速小于第一气流段11的气体流速,能够延长原料预热时间,提高原料分解效率。具体可控制第一气流段11的气体流速为6-12m/s,第二气流段12的气体流速为1-6m/s,速度降低,增加停留时间。在第一气流段 11内,进料口14进入的原料与第一气体入口15进入的高温气体混合,原料在高温气体和重力作用下从第一窑井1的顶部向下移动。第二气流段12上设有至少一个第二气体入口16,第二气体入口16输入辅助高温气体,继续对原料进行分解。第二窑井2设置在第一窑井1的第二气流段12侧壁下1/2范围内,使得原料能在第二窑井2内第一窑井1内充分停留分解。第二气体入口16的进气方向垂直于第一窑井1内的气流方向,便于气流的混合,能加速传热过程;第二气体入口16朝向第一窑井1和第二窑井2之间的连通处,便于将第一窑井1内气流导入第二窑井2。

第一气体入口15的进气温度为800-850℃,第二气体入口16的进气温度为 600-650℃。如图4,结合菱镁矿TG曲线,菱镁矿石在400℃开始分解,在650℃结束分解。800-850℃是预热和高速分解的过程,菱镁矿原料在第一气体入口15 处快速分解,当物料到达底部时几乎分解掉所有的二氧化碳,对温度开始变得敏感,维持过高的温度会使气孔闭合;控制第二气体入口16处在600-650℃温度区域可以继续分解而且不破坏气孔,两个温度区间配合,保证制得的轻烧氧化镁粉空气间隙率大、活性好。

本发明中利用反射仓13承接分解大颗粒物料(粒径10mm以下),小颗粒物料(粒径1mm以下)随气流即可受热分解,进料口14投入原料的适用粒径更广,粒径10mm以下均可使用,减少了原料粒度处理成本。同时,由于大颗粒物料可通过反射仓13处理,无需设置大功率风机驱动气流,可将引风机的装机容量降低至传统沸腾态分解法生产轻烧氧化镁的50%以下,降低能耗。具体的,原料中的小颗粒和高温燃烧气体混合后在第一窑井1中由上而下流动,流经第一窑井1内的第一气流段11时进行加温,流经第一窑井1内的第二气流段 12时,增加了小颗粒受热时间,小颗粒能获得相对长的时间进行充分分解,并且第二气体入口16提供的热使小颗粒在流经第二窑井2时仍能达到分解温度,小颗粒在第一窑井1、第二窑井2内完成分解,随气流由第二窑井2的出气口 21排出。大颗粒在第一窑井1中接受第一气体入口15、第二气体入口16提供的热量,变为未完全分解物,并且由于重力作用落入反射仓13,在反射热的作用下继续分解,完全分解的物料由反射仓13底部的熟料出口17排出,反射仓 13继续对后续待处理的未完全分解物进行加热分解。

如图5所示,一种窑炉系统,包括上述窑炉,还包括第一气固分离器、除尘器、引风机以及至少一个燃烧器。燃烧器与第一气体入口和第二气体入口连通,通过第一气体入口和第二气体入口将高温燃烧气体输送到窑炉内。窑炉的进料口14处设有用于储存原料的料仓和输送原料的给料器,给料器与窑炉的进料口14连接。窑炉的出气口21与第一气固分离器相连,第一气固分离器可以是旋风分离器等形式,第一气固分离器的气体出口与除尘器和引风机依次连接。经窑炉加热分解的小颗粒料混在气流中,在第一气固分离器内进行气固分离,分离出的固体成分即为氧化镁粉熟料,其经由第一气固分离器的固体出口排出,分离出的气体成分经除尘器、引风机排出。

第一气固分离器和除尘器之间依次设有混料器和第二气固分离器,混料器的进口与第一气固分离器的气体出口相连,混料器处能加入原料。混料器能将原料与气体混合,回收第一气固分离器的出口气体中的热量,对原料进行预热,充分利用资源。混料器的出口与第二气固分离器相连,第二气固分离器可以是旋风分离器等形式,第二气固分离器的气体出口与除尘器和引风机依次连接,第二气固分离器的固体出口与窑炉的进料口14相连。经第二气固分离器分离出的固体成分为预热后的原料,其经由第二气固分离器的固体出口进入窑炉内充分分解,经第二气固分离器分离出的气体成分经除尘器、引风机排出。

第二气固分离器和除尘器之间设有第三气固分离器,第三气固分离器的进口与第二气固分离器的气体出口相连,第三气固分离器的气体出口与除尘器和引风机依次连接,第三气固分离器的固体出口与窑炉的进料口14相连。第三气固分离器能分离回收第二气固分离器排出气体中的原料,避免原料浪费。

如图5所示,本窑炉系统的工作原理为:原料进入窑炉后,其中的大颗粒料经高温燃烧气体预热后会下落至反射仓13内继续充分分解,分解后的熟料由反射仓13底部的熟料出口17导出。原料中的小颗粒料经高温燃烧气体的作用即能受热分解完全,分解后的小颗粒料会随气流由窑炉的出气口21排出。再经第一气固分离器分离回收窑炉排出气体中的熟料,第一气固分离器排出的废热气体会经过混料器,对混料器处加入的原料进行初步预热,能充分回收热量。混料器将原料与气流混合后,再经第二气固分离器、第三气固分离器进行气固分离,分离出的经过预热的固体原料进入料仓,由给料器经进料口14进行窑炉供料,第三气固分离器分离出的废气经除尘器除尘后,经引风机排出。

本发明公开了一种闪速反射制备高活性轻烧氧化镁粉窑炉及窑炉系统,进料口14进入的物料在第一窑井1的第一气流段11与高温气体混合,在高温气体和重力作用下由上而下移动。大颗粒进入反射仓13完全分解,并在反射仓13 的底部排出,大颗粒无需风机驱动,可降低引风机的装机容量,节省能耗,并且设置反射仓13使得窑炉适用的物料粒度范围更广,减少了原料粒度处理成本。小颗粒流在窑炉内完成分解,由出气口21排出,并经第一气固分离器进行分离,分离出熟料和气体,熟料可直接排出,分离出的气体继续对混料器混入的原料进行预热,使得余热得到充分利用。

以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

- 一种闪速反射制备轻烧氧化镁粉窑炉及窑炉系统

- 悬浮闪速制备高活性轻烧氧化镁成套装置