一种防止石英玻璃高温变形粘连的纳米氧化铝涂层工艺

文献发布时间:2023-06-19 11:59:12

技术领域

本发明属于光纤通信行业石英玻璃加工技术领域,具体涉及一种防止石英玻璃高温变形粘连的纳米氧化铝涂层工艺。

背景技术

应用于光纤通信行业中,光纤光缆是基础材料,而光纤预制棒的生产是光纤通信的核心技术。光纤预制棒制造分为芯棒制造和外包层制造,即先制造芯棒(包括芯层和光学包层),再在芯棒外面沉积包层而制得光纤预制棒。光纤预制棒芯棒的制造方方法主要有轴向气相沉积法(VAD)、改进的化学气相沉积法(MCVD)、等离子体化学气象沉积法(PCVD)和管外气相沉积法(OVD),外包层的制造以直接OVD合成和石英套管组装为主。但是,不管是通过哪种方法制造光纤预制棒,其制造工艺主要是由沉积、烧结、脱气三大步组成,烧结工序是光纤预制棒生产中最为重要的一环,目的是将二氧化硅(SiO2)酥松体高温烧结成玻璃状透明体,光棒烧结设备在生产过程中,高温烧结温度长期工作温度控制在1550°左右,在制造过程中,总会有一些外在因素的影响,需要更换各种生产消耗性零部件和材料,温度越高更换越频繁,造成生产成本增加,在目前的市场价格低迷的情况下,光纤和光缆再市场上根本没有价格优势;

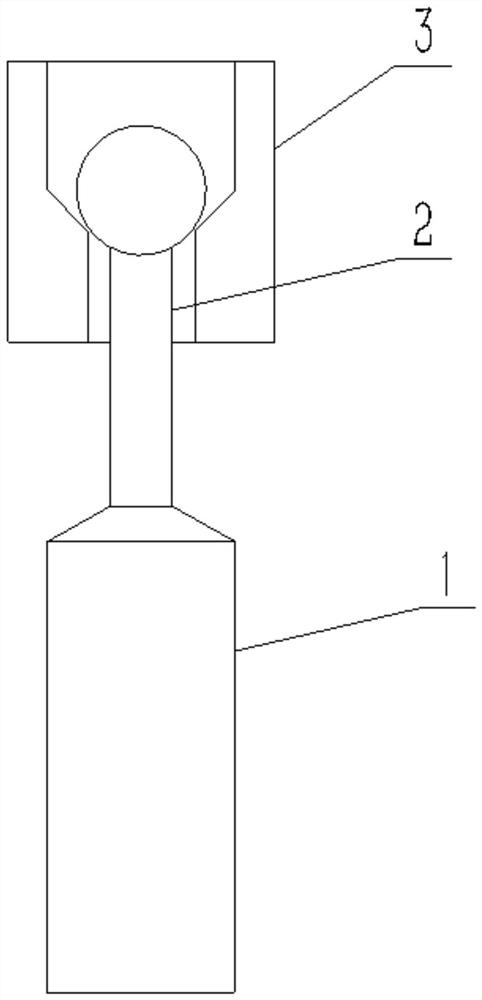

现在光纤行业光纤预制棒制造中,需要做最重要的一个工艺是烧结工序,高温烧结工艺温度是1550°,这个温度是烧结光棒的工艺温度,在连接光棒的顶端是有石英棒把手与光棒焊接连接,并且石英棒把手是吊装在石英挂棒上的,石英挂棒再整体装吊在传动轴上。光棒1(光纤预制棒的原棒)、石英棒把手2、石英挂棒3这3个是重要的组成,连接在一起。(附图1)

现有的光纤行业常用的光纤预制棒制造中会出现以下问题:

1、石英棒把手2,就是普通的石英棒制作而成,表面是透明的,与之接触的石英挂棒3也是同等石英玻璃材料,在1550度高温过程中容易变形,并且2种石英玻璃材料容易高温粘连在一起。导致光棒1做完高温烧结之后取不下来,报废1支最上端的石英挂棒。

2、2020年目前市场在做的光纤预制棒的总重量是60KG左右,所以连接的石英棒把手2既要承重量60KG,所有的重量都垂直向下,在高温环境导致石英棒把手2和上端石英挂棒3很容易高温粘连在一起,目前国内光纤制造厂为了放置光棒1做完高温烧结之后安全取下来,1个石英挂棒的使用次数不会超过30次,生产成本高,而且更换频率频繁,耽误生产。

为了有效提高石英棒把手的耐高温,提高石英挂棒的使用次数,最有效的手段是防止2种石英玻璃材料高温粘连。

石英玻璃材料的熔点是1730℃,软化点温度是1600℃左右,光纤预制棒的工艺温度是1550℃左右,为了解决上述问题,所以我们提供了一种防止石英玻璃高温变形粘连的纳米氧化铝涂层工艺。

发明内容

为解决上述背景技术中提出的问题。本发明提供了一种防止石英玻璃高温变形粘连的纳米氧化铝涂层工艺。

为实现上述目的,本发明提供如下技术方案:一种防止石英玻璃高温变形粘连的纳米氧化铝涂层工艺,包括以下步骤:

步骤一:选用高纯纳米氧化铝,纳米氧化锆,纳米碳化硅,按比例调制混合成粉末状;

步骤二:通过高温烧结工艺,使粉末均匀烧结在石英玻璃球体表面形成涂层,附着物可以和石英玻璃有效结合达到纳米级水平,大幅提高涂层的强度、韧性,从而提高石英玻璃表层的耐温性,玻璃强度韧性;

步骤三:控制涂层的厚度在18-20um,再通过火焰烘烤,使涂层的结合力达到30-50Mpa,增加附着表面耐磨性能;

步骤四:最后将石英玻璃去应力处理。

优选的,纳米氧化铝,纳米氧化锆,纳米碳化硅的调制比例为6:3:1。

优选的,高温烧结工艺为在热压(20MPa)状态下将粉末烧至1500℃,由于在较低的温度下烧结,就抑制了晶粒的生长,所得到的烧结体致密、晶粒较细、气孔率低、强度较高。

与现有技术相比,本发明的有益效果是:

(1)石英挂棒和石英棒把手这2个产品的外形来对比,选择简单的石英棒把手来做氧化铝涂层,结构简单,在石英棒外部包覆一层高纯的、不污染的、耐高温的材料,使石英棒把手和石英挂棒,隔离2个同等石英玻璃材料不是直接接触,杜绝高温粘连。

(2)不改变原有石英棒把手、和石英挂棒的结构,不改变原有光纤预制棒烧结工艺参数,在原有基础上直接实现石英玻璃不粘连,提高生产效率

(3)有效提升石英棒把手的使用温度,并且最大的优点是与上面直接接触连接的石英挂棒提高使用次数,寿命提高3倍,由原来的30炉,可以提高到现在的使用寿命100炉,有效减少了石英挂棒的更换频率,以及降低了生产风险,提高了生产产能效率。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

图1为本发明的结构示意图;

图中:1、光棒1;2、石英棒把手;3、石英挂棒;。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅附图,本发明提供以下技术方案:

实施例一:

一种防止石英玻璃高温变形粘连的纳米氧化铝涂层工艺,包括以下步骤:

步骤一:选用高纯纳米氧化铝,纳米氧化锆,纳米碳化硅,按比例调制混合成粉末状;

步骤二:通过高温烧结工艺,使粉末均匀烧结在石英玻璃球体表面形成涂层,附着物可以和石英玻璃有效结合达到纳米级水平,大幅提高涂层的强度、韧性,从而提高石英玻璃表层的耐温性,玻璃强度韧性;

步骤三:控制涂层的厚度在18um,再通过火焰烘烤,使涂层的结合力达到30Mpa,增加附着表面耐磨性能;

步骤四:最后将石英玻璃去应力处理。

具体的,纳米氧化铝,纳米氧化锆,纳米碳化硅的调制比例为6:3:1。

具体的,高温烧结工艺为在热压(20MPa)状态下将粉末烧至1500℃,由于在较低的温度下烧结,就抑制了晶粒的生长,所得到的烧结体致密、晶粒较细、气孔率低、强度较高。

实施例二:

一种防止石英玻璃高温变形粘连的纳米氧化铝涂层工艺,包括以下步骤:

步骤一:选用高纯纳米氧化铝,纳米氧化锆,纳米碳化硅,按比例调制混合成粉末状;

步骤二:通过高温烧结工艺,使粉末均匀烧结在石英玻璃球体表面形成涂层,附着物可以和石英玻璃有效结合达到纳米级水平,大幅提高涂层的强度、韧性,从而提高石英玻璃表层的耐温性,玻璃强度韧性;

步骤三:控制涂层的厚度在19um,再通过火焰烘烤,使涂层的结合力达到40Mpa,增加附着表面耐磨性能;

步骤四:最后将石英玻璃去应力处理。

具体的,纳米氧化铝,纳米氧化锆,纳米碳化硅的调制比例为6:3:1。

具体的,高温烧结工艺为在热压(20MPa)状态下将粉末烧至1500℃,由于在较低的温度下烧结,就抑制了晶粒的生长,所得到的烧结体致密、晶粒较细、气孔率低、强度较高。

实施例三:

一种防止石英玻璃高温变形粘连的纳米氧化铝涂层工艺,包括以下步骤:

步骤一:选用高纯纳米氧化铝,纳米氧化锆,纳米碳化硅,按比例调制混合成粉末状;

步骤二:通过高温烧结工艺,使粉末均匀烧结在石英玻璃球体表面形成涂层,附着物可以和石英玻璃有效结合达到纳米级水平,大幅提高涂层的强度、韧性,从而提高石英玻璃表层的耐温性,玻璃强度韧性;

步骤三:控制涂层的厚度在20um,再通过火焰烘烤,使涂层的结合力达到50Mpa,增加附着表面耐磨性能;

步骤四:最后将石英玻璃去应力处理。

具体的,纳米氧化铝,纳米氧化锆,纳米碳化硅的调制比例为6:3:1。

具体的,高温烧结工艺为在热压(20MPa)状态下将粉末烧至1500℃,由于在较低的温度下烧结,就抑制了晶粒的生长,所得到的烧结体致密、晶粒较细、气孔率低、强度较高。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种防止石英玻璃高温变形粘连的纳米氧化铝涂层工艺

- 一种木模板防水泥粘连涂层及其制备工艺