一种污泥除臭减量用系统及污泥处理方法

文献发布时间:2023-06-19 11:59:12

技术领域

本发明属于污泥处理技术领域,具体涉及污泥处理方法,尤其是一种污泥除臭减量用系统及处理方法。

背景技术

水中的污染物和营养成分在大量细菌的繁殖作用下,同时在化学药剂的作用下,聚集成团状结构在水中沉淀下来,形成污泥,主要成分就是微生物细菌。随着污水处理量的日益增高,污泥问题逐渐严重,目前对于污泥处理并未找到较好的办法,而用于堆放、弃置、填埋的场地越来越少,使得污泥处置成为现阶段比较棘手的问题。按目前的处理规模,每一亿人口将会产生约25000吨固体泥饼,假设堆放2米高,则需要约4.28平方千米的场地来进行堆放,对于城市来说,周围的土地资源难以满足,因此污泥减量问题亟待解决。

市政污水的污泥中可能含有大量的病原菌,如果处理不当,可能会导致这些病原菌进入食物链,必然导致疾病的传播。工业污水的污泥中粘度,含油率和无机物比例更高,相较于市政污水更难处理。污泥进行堆放过程中污染物可能会渗透到地表土中,随雨水冲刷进入地下水或地表水系统,使污染物进行传播,同时,这些污泥会散发恶臭,对周边环境有着极大的威胁。目前最常用的办法是热干法,堆肥和焚烧法。热干法可以降低污泥含水率,提高了污泥的含固率。堆肥法靠发酵降低污泥的含水率,但需要的场地较大且会产生恶臭。焚烧法可以彻底使污泥减量,但成本过高。

以上的三种方法都是从降低污泥的含水率来使污泥减量,并不是从根本上降低污泥中的有害物质含量。向污泥中充氧可以增加污泥中好氧菌的活性,可用于处理污泥中的污染物,并且可以有效改善污泥黑臭现象。但是现有的曝气技术存在一定的不足之处,曝气充氧产生的气泡过大,很难在污泥内部留存,大多以气泡形式从污泥表面逸出,氧气的利用率较低,且需要设置尾气吸收装置,又增加了废气处理的问题。因此,研究一种能够使污泥除臭减量的设备和方法在针对污泥的处理工艺中的意义重大。

发明内容

本发明的目的在于克服现有技术的不足,提供一种结构合理,效果更好,基本杜绝二次污染,减量效果明显的针对污泥的除臭减量用系统。

本发明采取的技术方案是:

一种污泥除臭减量用系统,其特征在于:包括顺次安装的超溶氧机组,污泥浓缩池组,污泥储池,所述的超溶氧机组中包括超溶氧机组,氧气源和液源,其中氧气源,液源分别和超溶氧机组导通,超溶氧机组能将氧气源输出的氧气和液源输出的水形成高浓度溶氧水,该高浓度溶氧水中的氧气达到接近饱和及接近饱和的状态,所述污泥浓缩池组内包括至少一个污泥浓缩池,该污泥浓缩池内连通有进水管和进泥管,污泥在污泥浓缩池中和高浓度溶氧水充分混合,所述污泥浓缩池还安装有出泥管,该出泥管的外排端和污泥储池导通。

进一步的,所述污泥储池的外排端安装有脱水设备。

进一步的,所述脱水设备采用板框压滤机。

进一步的,所述超溶氧机组内包括氧气储罐,该氧气储罐的外排端和超溶氧机组的进气端导通,该超溶氧机组还设置有进液端和出液端,进液端和液源导通,出液端和污泥浓缩池组导通。

进一步的,所述污泥浓缩池内部中空,该污泥浓缩池底部安装有进水管,所述进水管的进液端通过溶氧水管路和超溶氧机组的高浓度溶氧水外排侧导通,该进液管的出液端设置有多个支管,每个支管均均不在污泥浓缩池的底部,所述污泥浓缩池的进泥管悬空安装,该进泥管的出泥端靠近污泥浓缩池的中部位置布置。

进一步的,所述污泥浓缩池内安装有刮泥设备,刮泥设备用于将处理后的污泥进一步浓缩,并排入污泥储池脱水处理。

应用一种污泥除臭减量用系统的污泥处理方法,其特征在于:包括如下步骤:

步骤1:氧气源和液源分别输出氧气和水,并将其在超溶氧机组中进行混合;

步骤2:超溶氧机组的出水端向污泥浓缩池组内的每个污泥浓缩池分别输出高浓度溶氧水;

步骤3:将待处理的污泥通入污泥浓缩池组内的每个污泥浓缩池,在污泥浓缩池中污泥与溶氧水的混合时间为12-24h,可以观察到污泥颜色为土黄色,并通过刮泥设备将溶氧水处理后的污泥进一步浓缩;

步骤4:充分混合后的处理污泥输出至污泥储池进行静置,无需处理,直接外排至脱水设备;

步骤5:将处理污泥外排并通过脱水设备进行脱水处理;

步骤6:对经脱水设备处理的泥饼和液体分别回收。

而且,所述步骤1中,液源的水进入溶解设备的额定流速控制在20~500L/min;高浓度溶氧水由超溶氧机组输出的氧传递量维持在0.5~60kg/h。

而且,所述高浓度溶氧水的氧气最大输出浓度为82~496mg/L。

而且,由污泥浓缩池导出的处理污泥的溶解氧含量为10~472mg/L。

本发明的优点和积极效果是:

本发明中,采用超溶氧机组,污泥浓缩池组,污泥储池进行配合,其中超溶氧机组用于制取饱和或接近饱和状态的高浓度溶氧水,污泥浓缩池内用于将待处理的污泥和高浓度溶氧水充分混合高浓度溶氧水中的氧气很容易被微生物进行“生物利用”,将底部厌氧菌转化为好氧菌,去除池体恶臭,同时可以使污泥在污泥池中消化处理,减少了污泥的排放量。进而最终提高了高纯度氧气活化污泥工艺的效果。

本发明中,在污泥储池的外排端安装脱水设备起到降低处理后污泥含水率的作用,通过脱水设备的协助可大幅降低出泥干重,使得最后外排的泥饼重量相较于进泥干重具有量级上的差异。

本发明中,超溶氧机组中采用氧气储罐作为氧气源,液源则可根据实际使用情况采用中水或市政管路输出的自来水,氧气和水通过超溶氧机组进行处理,使得水中的氧气处于饱和或者接近饱和的状态,之后将其通入污泥压缩池组中与污泥进行混合。

本发明中,污泥压缩池内部中空形成腔体,进水管包括多个支管,每个支管均通过超溶氧水管路通入高浓度的溶氧水,使得溶氧水和均匀的由污泥压缩池的底部通入。进泥管悬空设置由上端导入,由污泥压缩池中部向外扩散,使其在自重和流体作用下均匀扩散进而和每个支管输出的高浓度溶氧水发生有效接触,进一步的,在污泥浓缩池内部安装的搅拌设备在搅拌过程中将污泥打散,使其上部,中部和底部充分搅拌混合,进而将位于底部的高浓度溶氧水和污泥各部进行充分接触。

本发明中,基于上述的污泥除臭减量用系统衍生出相应的污泥处理方法,通过所述方法优化了传统技术中的曝气流程。本方法在曝气过程中的气泡上升速度较传统方法更慢,其速率降至原有方法的0.05%。溶氧水的溶解能力为传统方法的10000倍左右,进而可大幅提升氧气与污泥的反应速度。由于溶氧水比外界环境有更大的压力,可以将更多的气体溶解到水中,并伴随有自身溶解消失的现象,在实际的应用过程中,对于污泥的减重率可达到百分之九十五以上。与此同时,不但可有效去除污泥中的恶臭,还可以减少污泥中MLVSS的含量。

附图说明

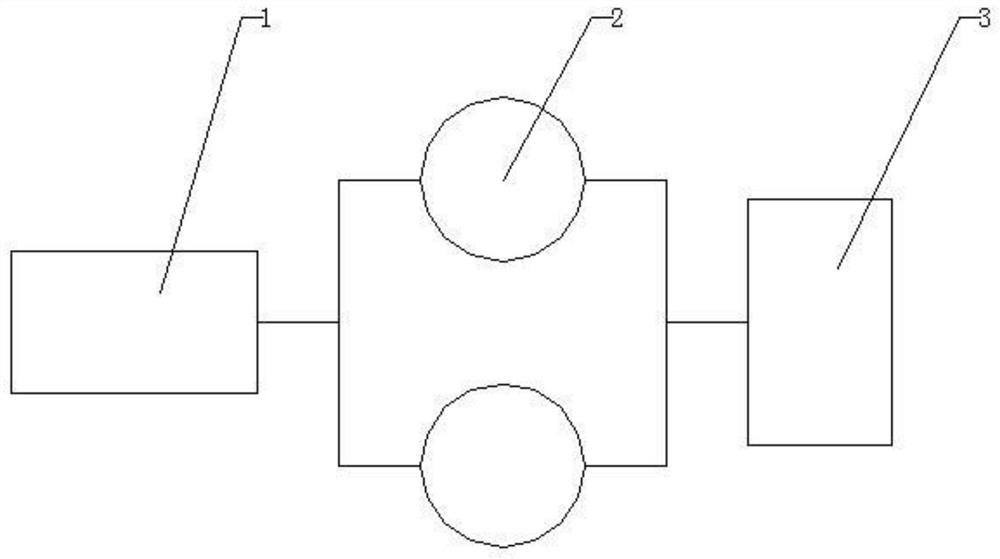

图1为本发明的结构示意图;

图2为本发明中超溶氧机组部分的结构示意图;

图3为污泥浓缩池部分的俯视图示意图;

图4为污泥浓缩池部分径向的局部剖视图;

图5为本发明中污泥储池和脱水设备部分的结构示意图;

图6为应用本发明所述的污泥除臭减量用系统与未使用污泥除臭减量用系统在污泥浓缩池内的含水率对比图;

图7为应用本发明所述的污泥除臭减量用系统与未使用污泥除臭减量用系统在进行脱水处理后的减重效果对比图;

图8为应用本发明所述的污泥除臭减量用系统与未使用污泥除臭减量用系统的污泥减量效果对比图;

图9为应用本发明所述的污泥除臭减量用系统与未使用污泥除臭减量用系统的处理污泥溶解氧含氧量对比图;

图10为应用本发明所述的污泥除臭减量用系统与未使用污泥除臭减量用系统的进泥/出泥中MLVSS含量的对比图。

具体实施方式

下面结合实施例,对本发明进一步说明,下述实施例是说明性的,不是限定性的,不能以下述实施例来限定本发明的保护范围。

一种污泥除臭减量用系统,本发明的创新在于,包括顺次安装的超溶氧机组1,污泥浓缩池组2,污泥储池3,所述的超溶氧机组中包括超溶氧机组,氧气源和液源,其中氧气源,液源分别和超溶氧机组15导通,超溶氧机组能将氧气源输出的氧气和液源输出的水形成高浓度溶氧水,该高浓度溶氧水中的氧气达到接近饱和及接近饱和的状态,所述污泥浓缩池组内包括至少一个污泥浓缩池22,该污泥浓缩池内连通有进水管和进泥管,污泥在污泥浓缩池中和高浓度溶氧水充分混合,所述污泥浓缩池还安装有出泥管21,该出泥管的外排端和污泥储池导通。

本实施例中,所述超溶氧机组内包括氧气储罐,该氧气储罐的外排端和超溶氧机组的进气端导通,该超溶氧机组还设置有进液端和出液端,进液端和液源导通,出液端和污泥浓缩池组导通。

本实施例中,所述超溶氧机组的设备型号为SDO-EVC-20101693。

本实施例中,所述超溶氧机组中的氧气储罐不但可直接采用储藏有压缩氧气的氧气储罐14,也可直接采用制氧设备。如采用制氧设备,应在氧气储罐的前端顺次安装空压机11,制氧机12和增压机13。

本实施例中,在所述的制氧机位置装配有高效除油器,冷冻式干燥机以及活性炭吸附器。

本实施例中,所述液源为水源,水源即可采用中水18也可采用市政管网通入的自来水19。另外,为了防止液源中的杂质或污物对超溶氧机组的管路造成堵塞,应在液源和超溶氧机组之间安装相应的过滤器17。

本实施例中,所述超溶氧机组中的各个设备的连接管路之间,依据实际使用的具体情况,以及使用要求,安全要求可安装相适应的阀门,以及各类压力表等附件。

本实施例中,所述污泥储池的外排端安装有脱水设备。

本实施例中,所述的脱水设备采用压滤机,优选采用板框压滤机。在使用时可将污泥压缩分离为含水量很低的泥饼以及滤液。

本实施例中(以及本发明中),所述的顺次均为依据气体或者液体的流向进行的说明,其中靠前的设备或部件则位于流向的上游,之后的设备或部件则位于流向的下游。

本实施例中,所述污泥浓缩池内部中空,该污泥浓缩池底部安装有进水管24,所述进水管的进液端通过溶氧水管路16和超溶氧机组的高浓度溶氧水外排侧导通,该进液管的出液端设置有多个支管,每个支管均均不在污泥浓缩池的底部,所述污泥浓缩池的进泥管23悬空安装,该进泥管的出泥端靠近污泥浓缩池的中部位置布置。

本实施例中,所述污泥浓缩池内安装有刮泥设备,刮泥设备用于将溶氧水处理后的污泥进一步浓缩,并排入污泥储池脱水处理。

本实施例中,所述刮泥设备包括一个中心转盘25和主刮泥装置26,其中中心转盘沿竖直方向安装在污泥浓缩池中心位置,主刮泥装置沿径向安装在中心转盘外侧。所述的主刮泥装置采用耙式结构,包括由下至上安装的多个竖管,每个竖管相互间隔设置。

本发明的工作过程是:

本发明使用时应用一种污泥除臭减量用系统的污泥处理方法,包括如下步骤:

步骤1:氧气源和液源分别输出氧气和水,并将其在超溶氧机组中进行混合;所述步骤1中,液源的水进入溶解设备的额定流速控制在20~500L/min;高浓度溶氧水由超溶氧机组输出的氧传递量维持在0.5~60kg/h。

步骤2:超溶氧机组的出水端向污泥浓缩池组内的每个污泥浓缩池分别输出高浓度溶氧水,所述高浓度溶氧水的氧气最大输出浓度为82~496mg/L。

步骤3:将待处理的污泥通入污泥浓缩池组内的每个污泥浓缩池,在污泥浓缩池中污泥与溶氧水的混合时间在12-24h,可以观察到污泥颜色为土黄色,并通过刮泥设备将溶氧水处理后的污泥进一步浓缩(建议加上混合的时间,比如静置多久,搅拌多久,达到什么状态)由污泥浓缩池导出的处理污泥的溶解氧含量为10~472mg/L。

步骤4:充分混合后的处理污泥输出至污泥储池进行静置,无需处理,直接外排至脱水设备。(这部分还用不用进行处理,如果不处理的话是否需要静置,静置时间多久,或者达到什么状态)

步骤5:将处理污泥外排并通过脱水设备进行脱水处理。

步骤6:对经脱水设备处理的泥饼和液体分别回收。

在污泥储池取样,测试出泥含水率。计算每天总进泥污泥干重和每天出泥污泥干重,同时计算进泥干重和出泥干重差值确定污泥减量的效果。为了验证该系统能够应用于污泥减量,将测试分为两个阶段,第一阶段用时8天,系统保持原生产状态,不引入该系统,第二阶段用时22天,污泥除臭减量系统投入运行。

试验结果1如图6所示:

控制进入污泥浓缩池(A)和污泥浓缩池(B)的泥量不变,通过泥样数据可知,含水率平均值为98.5%。出泥含水率在该设备使用前平均值为95.3%,基本保持平稳,在使用该设备之后含水率逐渐升高,最后升至99%以上。这说明使用该设备后污泥的含水率得到了有效的提高。

试验结果2如图7所示:

在测试完污泥的含水率后,对污泥进行了脱水处置,用于测试污泥的干重。与试验1相同,污泥来源于污泥浓缩池(A)和污泥浓缩池(B),两个污泥浓缩池的进泥干重变化不大,平均维持在14吨左右。出口污泥干重在使用本发明前,基本高于进口污泥,最高达到了25吨,而使用了本设备之后,出泥干重逐渐出现低于进泥干重的现象,并且逐天降低,最低达到了0.2吨。

试验结果3如图8所示:

通过进泥干重和排泥干重可以更直观的观察污泥减量效果。在使用本发明前,污泥减量基本为负值,即进泥污泥干重小于出泥污泥干重,在这种情况下是增加了污泥的处理负担。在使用本发明后,排泥的污泥浓度越来越低,污泥量呈现逐渐升高的趋势。通过数据表明,超溶氧机组对污泥由明显的减量作用,两个污泥浓缩池最高日减量达到了10吨以上(以干泥计重),相当于正常排泥可以减少200吨/天以上(按含水率95%计)。

试验结果4如图9所示:

污泥池中恶臭的产生是由于池体中的溶解氧含量过低,厌氧菌大量繁殖,产生硫化物而造成的。通过对污泥池溶解氧含量的测量,对本发明除臭效果进行衡量。在使用本发明前,污泥浓缩池与污泥储池中溶解氧含量均较低,基本为0-0.3mg/L,且污泥颜色呈现为黑色。而使用本发明后,污泥储池中污泥颜色由黑色转变为土黄色,溶解氧含量逐渐增加,最终保持在2-4mg/L,用来维持好氧菌的生命活动,降低厌氧菌的生成,从而消除污泥池的恶臭现象,达到除臭的目的。

试验结果5如图10所示:

本发明不仅可以减少污泥的排放量,还可以减少污泥中MLVSS的含量。设备运行前一天起,检测污泥浓缩池的MLVSS含量。污泥浓缩池1#和污泥浓缩池2#进泥的MLVSS含量相对平稳,平均值在8000mg/L左右。在使用本发明前,出泥MLVSS维持在一个较高的水平,使用超溶氧机组之后,出泥MLVSS出现大幅下降的趋势,从15000mg/L降至600mg/L。从MLVS S变化可看出,本发明对污泥中的有机组分能够有效消解去除,利用水中超高溶解氧使污泥中微生物处于内源性呼吸阶段,进行自身氧化,起到了污泥除臭减量的效果。

本发明中,采用超溶氧机组,污泥浓缩池组,污泥储池进行配合,其中超溶氧机组用于制取饱和或接近饱和状态的高浓度溶氧水,污泥浓缩池内用于将待处理的污泥和高浓度溶氧水充分混合高浓度溶氧水中的氧气很容易被微生物进行“生物利用”,将底部厌氧菌转化为好氧菌,去除池体恶臭,同时可以使污泥在污泥池中消化处理,减少了污泥的排放量。进而最终提高了高纯度氧气活化污泥工艺的效果。

本发明中,在污泥储池的外排端安装脱水设备起到降低处理后污泥含水率的作用,通过脱水设备的协助可大幅降低出泥干重,使得最后外排的泥饼重量相较于进泥干重具有量级上的差异。

本发明中,超溶氧机组中采用氧气储罐作为氧气源,液源则可根据实际使用情况采用中水或市政管路输出的自来水,氧气和水通过超溶氧机组进行处理,使得水中的氧气处于饱和或者接近饱和的状态,之后将其通入污泥压缩池组中与污泥进行混合。

本发明中,污泥压缩池内部中空形成腔体,进水管包括多个支管,每个支管均通过超溶氧水管路通入高浓度的溶氧水,使得溶氧水和均匀的由污泥压缩池的底部通入。进泥管悬空设置由上端导入,由污泥压缩池中部向外扩散,使其在自重和流体作用下均匀扩散进而和每个支管输出的高浓度溶氧水发生有效接触,进一步的,在污泥浓缩池内部安装的搅拌设备在搅拌过程中将污泥打散,使其上部,中部和底部充分搅拌混合,进而将位于底部的高浓度溶氧水和污泥各部进行充分接触。

本发明中,基于上述的污泥除臭减量用系统衍生出相应的污泥处理方法,通过所述方法优化了传统技术中的曝气流程。本方法在曝气过程中的气泡上升速度较传统方法更慢,其速率降至原有方法的0.05%。溶氧水的溶解能力为传统方法的10000倍左右,进而可大幅提升氧气与污泥的反应速度。由于溶氧水比外界环境有更大的压力,可以将更多的气体溶解到水中,并伴随有自身溶解消失的现象,在实际的应用过程中,对于污泥的减重率可达到百分之九十五以上。与此同时,不但可有效去除污泥中的恶臭,还可以减少污泥中MLVSS的含量。

- 一种污泥除臭减量用系统及污泥处理方法

- 一种臭氧全利用污泥减量化反应系统及污泥处理方法