一种自动取放料机构

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及自动化设备领域,具体涉及一种自动取放料机构。

背景技术

许多电子元器件或CNC、冲压、注塑出的小型工件,其体积都非常小巧,而且每批加工的量也很大。现阶段,对于这种小型的工件多采用人工取放料,动作重复繁琐,将一批工件取出的耗时较长,而且由于工件体积小,取放料时不好抓取,导致不容易对好位置,效率十分低下。同时,在加工区域中取料也存在着极大的安全隐患。

发明内容

本发明的一个目的在于提供一种自动取放料机构,以克服现有技术中效率低、安全性低的缺陷。

本发明解决其技术问题所采用的技术方案是,提供一种自动取放料机构,包括X向移动平台、Y向移动平台、Z向移动平台、多个升降气缸和用于吸取工件的吸附组件;所述Y向移动平台设置在X向移动平台上;所述Z向移动平台设置在Y向移动平台上;多个所述升降气缸相邻且竖直地设置在Z向移动平台上;每一所述升降气缸的活塞杆下均连接有所述吸附组件。

本发明提供的一种自动取放料机构,通过X向移动平台和Y向移动平台将吸附组件移动至工件的上方,再通过Z向移动平台驱使吸附组件快速下降,随后通过升降气缸驱使吸附组件精确下降至触碰到工件,并利用负压将工件吸附住,送至指定位置。整个过程自动化程度高,无需人工取放,极大地提高了生产效率和安全性。而且,由于各个升降气缸之间相互独立,因此可以全部吸附组件同步工作,也可单独控制个别的吸附组件进行取放料动作,具备多种组合。

在一些实施方式中,所述活塞杆通过连接件与吸附组件连接;所述吸附组件包括吸嘴主体、限位螺钉和压缩弹簧;所述吸嘴主体可滑动地插设在连接件上,吸嘴主体的上端与限位螺钉螺纹连接,下部设有台阶;所述限位螺钉的中部开设有气道,外周设有用于防止吸嘴主体从连接块上掉落的凸起;所述压缩弹簧套设在吸嘴主体上,并且一端抵顶连接件,另一端抵顶台阶。

在一些实施方式中,所述吸嘴主体的下端面为矩形,且四角均开设有气孔。

在一些实施方式中,所述限位螺钉上安装有第一气动接头;所述自动取放料机构还包括多个电磁阀和多个真空发生器;所述电磁阀与真空发生器连接;所述真空发生器与第一气动接头连接。

在一些实施方式中,所述自动取放料机构还包括连接板和固定块;所述连接板与Z向移动平台连接;所述固定块横向固设在连接板上;多个所述升降气缸的缸体均安装在固定块上。

在一些实施方式中,所述连接件包括第一连接块和第二连接块;所述第一连接块的上端与活塞杆连接,下端开设有T形缺口;所述第二连接块的上端设有与所述T形缺口相匹配的T形插块,所述T形插块插设在T形缺口中;所述第二连接块的下端向外延伸出凸台;所述吸嘴主体可上下滑动地插设在所述凸台上。

在一些实施方式中,所述连接板上还设有纵向滑轨;所述第二连接块安装在纵向滑轨上。

在一些实施方式中,所述升降气缸为双作用气缸;每一所述升降气缸上均安装有两个可调节气压大小的第二气动接头。

在一些实施方式中,所述自动取放料机构还包括与所述X向移动平台平行的横向滑轨;所述Y向移动平台的一端与X向移动平台传动连接,另一端与横向滑轨作滑动连接。

在一些实施例方式,所述自动取放料机构还包括高度不同的第一立板和第二立板;所述第一立板安装在X向移动平台下;所述第二立板安装在横向滑轨下。

附图说明

下面将结合附图及实施例对本发明作进一步说明,附图中:

图1是本发明实施例的工件的立体结构示意图;

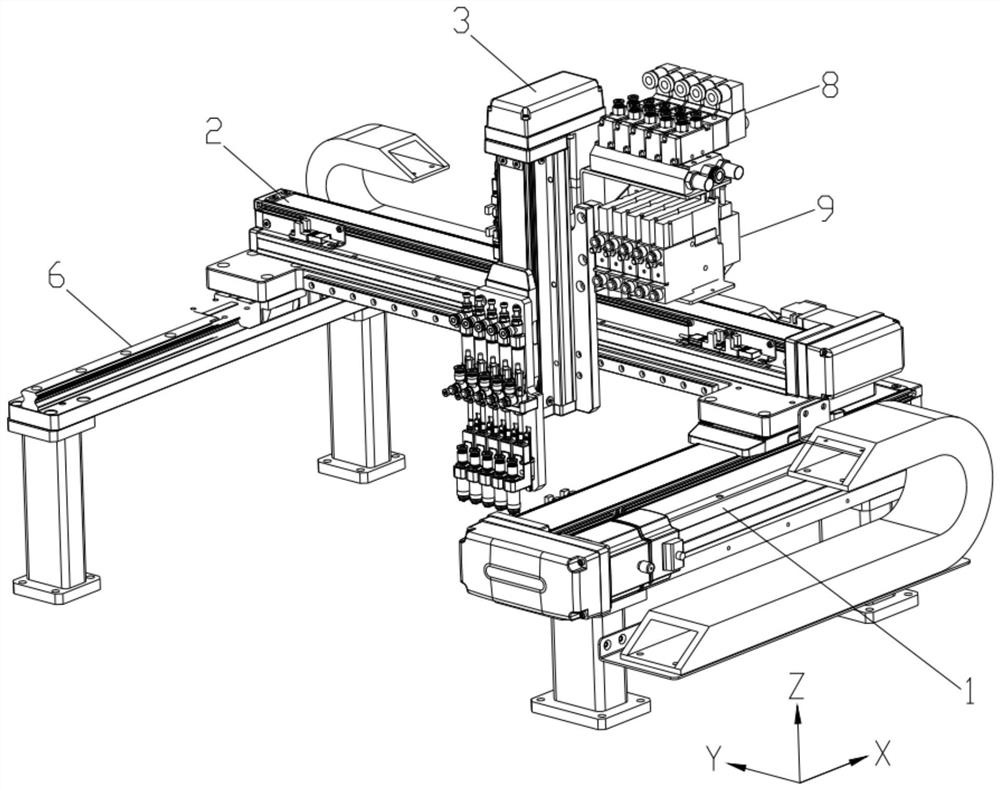

图2是本发明实施例的自动取放料机构的立体结构示意图;

图3是本发明实施例的自动取放料机构的平面结构示意图;

图4是本发明实施例的升降气缸的平面结构示意图;

图5是本发明实施例的升降气缸的立体结构示意图;

图6是本发明实施例的吸附组件的工作状态示意图;

图7是本发明实施例的吸附组件的立体结构示意图;

图8是本发明实施例的吸附组件的分解状态示意图;

图9是本发明实施例的吸嘴主体的剖面结构示意图。

附图标记说明如下:

100-工件;1-X向移动平台;2-Y向移动平台;3-Z向移动平台;4-升降气缸;5-吸附组件;51-吸嘴主体;511-台阶;512-气孔;52-限位螺钉;521-凸起;53-压缩弹簧;6-横向滑轨;7-连接件;71-第一连接块;72-第二连接块;8-电磁阀;9-真空发生器;10-第一气动接头;11-连接板;12-固定块;13-纵向滑轨;14-第二气动接头。

具体实施方式

体现本发明特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本发明能够在不同的实施方式上具有各种的变化,其皆不脱离本发明的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本发明。

参考图1至图6,本实施例提供的一种自动取放料机构,包括X向移动平台1、Y向移动平台2、Z向移动平台3、多个升降气缸4和吸附组件5。其中,Y向移动平台2设置在X向移动平台1上,X向移动平台1能驱使Y向移动机构沿着X向往复移动。Z向移动平台3设置在Y向移动平台2上,Y向移动平台2能驱使Z向移动平台3沿着Y向往复移动。多个升降气缸4相邻且竖直地设置在Z向移动平台3上,每一个升降气缸4的活塞杆下均连接有用于吸取工件100的吸附组件5。

通过X向移动平台1和Y向移动平台2将吸附组件5移动至工件100的上方,再通过Z向移动平台3驱使吸附组件5快速下降,随后通过升降气缸4驱使吸附组件5精确下降至触碰到工件100,并利用负压将工件100吸附住,送至指定位置。整个过程自动化程度高,无需人工取放,极大地提高了生产效率和安全性。而且,由于各个升降气缸4之间相互独立,因此可以全部吸附组件5同步工作,也可单独控制个别的吸附组件5进行取放料动作,具备多种组合。

具体地,参考图1,本实施例的工件100大致为长方体片状结构,中部具有环状凸起。

上述的X向移动平台1、Y向移动平台2和Z向移动平台3,又称为直线电机模组、直线滑台、线性滑台等。参考图2、图3,X向移动平台1安装在第一立板上。为提高移动过程中的平稳度,本机构还包括一个与X向移动平台1平行的横向滑轨6。横向滑轨6安装在第二立板上,且与X向移动平台1同高。

继续参考图2、图3,Y向移动平台2的一端安装在X向移动平台1上,另一端安装在横向滑轨6上。Z向移动平台3通过安装架竖直安装在Y向移动平台2上。

参考图4至图6,Z向移动平台3上安装有一排升降气缸4。每个升降气缸4的活塞杆都通过连接件7与吸附组件5连接。工件100被吸附组件5的末端吸住(见图6)。

参考图7至图9,本实施例的吸附组件5包括吸嘴主体51、限位螺钉52和压缩弹簧53。其中,吸嘴主体51呈管状,可滑动地插设在连接件7上。吸嘴主体51的上端与限位螺钉52螺纹连接,下部设有台阶511。限位螺钉52的中部开设有气道,外周设有用于防止吸嘴主体51从连接块上掉落的凸起521。压缩弹簧53套设在吸嘴主体51上,并且上端抵顶连接件7,下端抵顶台阶511。

通过设有压缩弹簧53,在吸嘴主体51的末端触碰到工件100时,压缩弹簧53被压缩,弹力起到缓冲的作用,避免压伤工件100。在上升过程时,通过弹力又能使吸嘴主体51弹出复位,十分的巧妙。

一同参考图6至图9,所述吸嘴主体51的下端面为矩形,与工件100的轮过吻合,且四角均开设有气孔512,保证工件100的四角受力平衡,实现稳固吸附。

继续参考图2、图3,自动取放料机构还包括多个电磁阀8和多个真空发生器9。其中,电磁阀8的一端与气源(图未示)连接,另一端通过气管与真空发生器9连接。真空发生器9通过气管与安装在限位螺钉52上的第一气动接头10连接。本实施例中的第一气动接头10为普通款接头,其与限位螺钉52的气道连通。

进一步地,本实施例的自动取放料机构还包括连接板11和固定块12。其中,连接板11安装在Z向移动平台3上,Z向移动平台3驱使连接板11及其上的结构作上下移动。固定块12横向固设在连接板11上,多个升降气缸4的缸体均竖直安装在此固定块12上。

继续参考图5,上述连接件7包括第一连接块71和第二连接块72。其中,第一连接块71的上端与活塞杆连接,下端开设有T形缺口。第二连接块72的上端设有与所述T形缺口相匹配的T形插块,所述T形插块插设在T形缺口中。第二连接块72的下端向外延伸出凸台,即呈“L”字形。上述吸嘴主体51插设在该凸台上。为了提高吸附组件5的下降位置精度,本实施例的连接板11上还设有多个平行且间隔的纵向滑轨13。所述第二连接块72安装在纵向滑轨13上。

由于第一连接块71与第二连接块72之间采用的是插设式连接,这样既可调节第一连接块71与第二连接块72的前后位置,又能快速地更换第二连接块72,从而可安装不同规格的吸附组件5。

仍然参考图5,在本实施例中,固定块12上安装有五组升降气缸4。其中,这些升降气缸4均为双作用气缸,每个升降气缸4上均安装有两个可调节气压大小的第二气动接头14,从而可改变活塞杆的伸缩速度和力度。

虽然已参照上述的典型实施方式描述了本发明,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本发明能够以多种形式具体实施而不脱离发明的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

- 一种双工位3C产品等分距取放料机构及取放料方法

- 取放料变距机构和取放料变距装置