一种金刚石串珠螺纹视觉检测设备

文献发布时间:2023-06-19 12:00:51

技术领域

本发明涉及金刚石串珠检测技术领域,更具体地说是指一种金刚石串珠螺纹视觉检测设备。

背景技术

目前,金刚石串珠的螺纹检测主要有人工检测,以及“通止规”或类似技术检测两种,前者差错率高,后者效率低,都被使用者所诟病,这两种检测方法已严重制约了金刚石串珠的生产进程。随着视觉检测技术的发展,使用视觉算法来自动检测产品成为可能。Yong-Ju Jeon使用离散小波变换,成功区分真伪缺陷,并提取出钢坯中角裂纹的形态特征。厉荣宣等提出一种分块自适应模糊集增强方法,提高了裂纹区和背景区的对比度,实现轴类零件的裂纹检测。付邦瑞在满足准确率和实时性的基础上,完成了高温在线钢坯表面裂纹缺陷检测等等。国内外学者运用视觉检测技术,在各类产品的检测上取得了成功。基于视觉检测技术,本申请人提供了一种金刚石串珠螺纹视觉检测设备。

发明内容

基于上述问题,本发明提供一种金刚石串珠螺纹视觉检测设备,以解决现有金刚石串珠的螺纹检测存在差错率高,效率低等的问题。

本发明采用如下技术方案:

一种金刚石串珠螺纹视觉检测设备,包括自动供料振动机构和视觉检测机构,自动供料振动机构用于将串珠输送至视觉检测机构,所述视觉检测机构包括机架,所述机架上设有一可旋转的旋转工作台,所述旋转工作台的周边环绕布置有若干个用于检测串珠的检测工位,所述旋转工作台上至少设有一用于挟持串珠的挟持座,所述检测工位包括沿旋转工作台的旋转方向依次间隔布置用于与自动供料振动机构出料口连接的上料工位、用于将串珠推正的二次定位工位、用于对串珠拍照视觉检测串珠螺纹是否达标的螺纹检测工位、用于检测串珠的外观尺寸是否达标的外观尺寸检测工位、用于剔除串珠的剔除工位以及用于将达标串珠下料的下料工位。

进一步地,所述螺纹检测工位包括用于检测串珠的上螺纹偏心是否达标的上螺纹偏心检测工位、用于检测串珠的下螺纹偏心是否达标的下螺纹偏心检测工位、用于检测串珠的上螺纹完整度是否达标的上螺纹完整度检测工位和用于检测串珠的下螺纹完整度是否达标的下螺纹完整度检测工位。

进一步地,所述上料工位位于所述自动供料振动机构的出料口处,所述上料工位上设有导槽,所述导槽的开口部分与所述自动供料振动机构的出料口相连接,用于将串珠导入所述挟持座上。

进一步地,所述二次定位工位上设有串珠导正气缸,所述串珠导正气缸固定于所述机架上。

进一步地,所述上螺纹偏心检测工位和上螺纹完整度检测工位上均设有视觉检测镜头和光源,所述视觉检测镜头固定于机架上且位于所述挟持座上方,用于拍摄串珠的圆孔内螺纹图片,所述光源为环形光源并位于所述串珠上方,用于照射所述串珠上。

进一步地,所述下螺纹偏心检测工位和下螺纹完整度检测工位上均设有视觉检测镜头,所述视觉检测镜头固定于机架上且位于所述挟持座下方,用于拍摄串珠的圆孔内螺纹图片,所述光源为环形光源和/或条形光源并位于所述串珠下方,用于照射所述串珠上。

进一步地,所述外观尺寸检测工位上设有视觉检测镜头和光源,所述视觉检测镜头固定于机架上且位于挟持座的侧方,用于拍摄串珠的侧视图片,所述光源为侧向光源并位于串珠侧方,用于照射所述串珠。

进一步地,所述剔除工位和下料工位均包括一导料通道,所述导料通道固定装配于机架上,导料通道的一端开口位于所述挟持座下方,导料通道的另一端开口延伸出机架外。

进一步地,所述检测工位还包括一用于对挟持座清洁的清理工位。

进一步地,所述挟持座为若干个挟持座,所述挟持座环绕布置于所述旋转工作台上,所述挟持座与所述检测工位一一对应,所述挟持座包括座体,所述座体上设有可开合抓取所述串珠的机械夹爪。

进一步地,所述自动供料振动机构包括振动盘上料机,所述振动盘上料机包括呈半封闭桶状结构的容器,所述容器内盘旋地设有用于输送串珠的上升轨道,所述上升轨道延伸出所述容器与一直线振动器连接,所述上升轨道上设有用于检测串珠高度的通规。

进一步地,所述通规包括三个通规,三个通规间隔布置于所述上升轨道。

进一步地,所述上升轨道延伸出振动盘上料机的出口处上设有防反块,所述防反块为厚度4mm台阶。

进一步地,所述防反块与直线振动器的进料口之间连接有一可调节宽度的导向槽。

进一步地,所述导向槽的长度为30cm,导向槽的宽度调整范围为11mm-12.1mm。

进一步地,所述直线振动器的出料口上设有一末端定位块,所述末端定位块上设有用于将串珠平稳引入下一个工序的引入口,所述末端定位块上装设有对射感应器。

由上述对本发明结构的描述可知,和现有技术相比,本发明具有如下优点:

本发明可以先通过自动供料振动机构进行供料的同时,对容器内的串珠进行分选,将符合要求的串珠经过直线振动器传输至旋转工作台的挟持座上,完成初步筛选;再通过旋转工作台旋转,将串珠依次送至上述所有检测工位检测,通过视觉检测系统的视觉检测镜头抓拍所需要的串珠图片,通过视觉检测系统的视觉算法分析,准确的得到串珠的螺纹偏心度、螺纹完整度、外观尺寸等参数,并与设定参数进行对比,得出合格品和不合格品,并通过剔除工位和下料工位分别存放。并且,视觉检测系统能够记录不合格的产品在哪个工位不达标,在实现精准、高效检测金刚石串珠内螺纹的各种缺陷的同时,技术人员还可以根据这些信息分析发生故障的原因,从而快速得到分析结果,便于后续改进。

附图说明

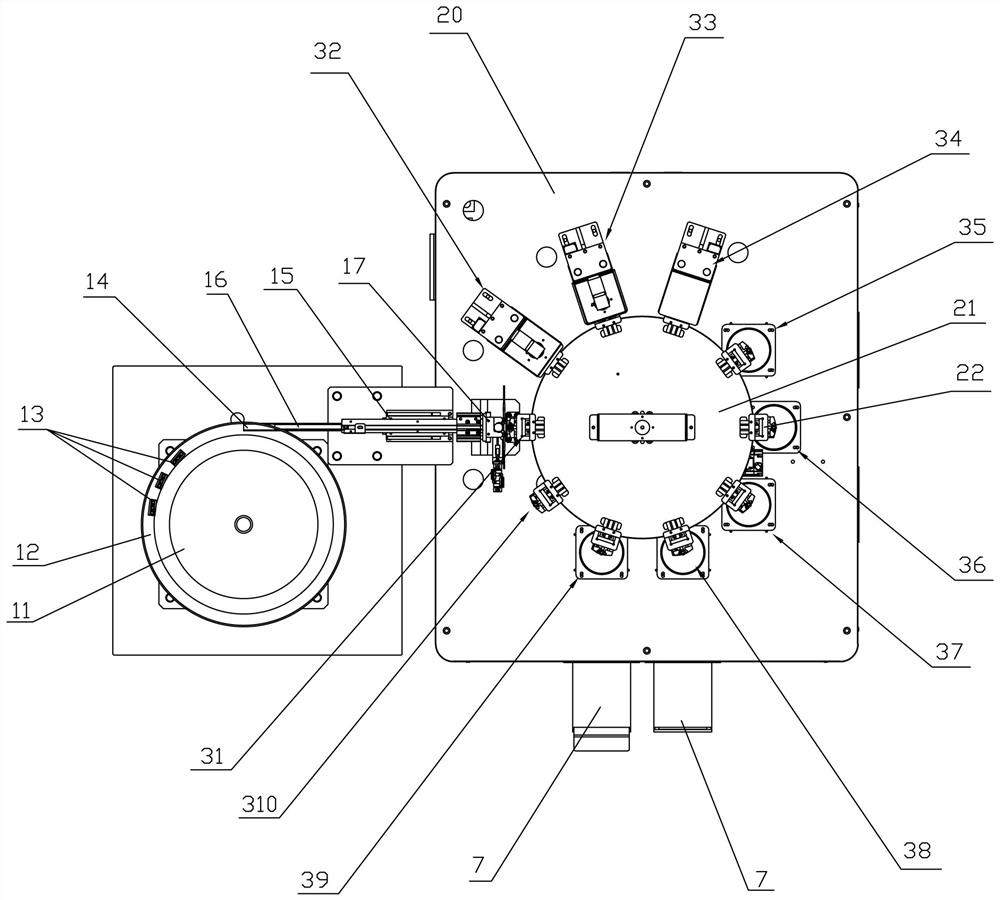

图1为本发明结构示意图;

图2为本发明俯视图;

图3为本发明自动供料振动机构结构示意图;

图4为本发明视觉检测机构结构示意图。

其中,图中标号为:自动供料振动机构1,视觉检测机构2;振动盘上料机10,容器11,上升轨道12,通规13,防反块14,直线振动器15,导向槽16,末端定位块17,引入口171;机架20,旋转工作台21,挟持座22,机械夹爪220;上料工位31,二次定位工位32,上螺纹偏心检测工位33,下螺纹偏心检测工位34;上螺纹完整度检测工位35;下螺纹完整度检测工位36;外观尺寸检测工位37;剔除工位38;下料工位39;和清理工位310;串珠导正气缸321,视觉检测镜头4,光源5,反光板6,导料通道7。

具体实施方式

下面参照附图说明本发明实施例的具体实施方式。

参照图1至图2,一种金刚石串珠螺纹视觉检测设备,包括自动供料振动机构1和视觉检测机构2,自动供料振动机构1用于将串珠输送至视觉检测机构2,视觉检测机构2通过视觉检测镜头4拍照及视觉识别系统分析对比,用于检测串珠各个参数是否达标。

参照图2和图3,自动供料振动机构1包括振动盘上料机10,振动盘上料机10包括呈半封闭桶状结构的容器11,容器11内盘旋地设有用于输送串珠的上升轨道12,上升轨道12延伸出容器11与一直线振动器15连接,上升轨道12上设有用于检测串珠高度尺寸的通规13,通规13的宽度尺寸调整范围为11mm-12.1mm,以满足不同宽度的串珠。通规13优选为三个通规13,三个通规13间隔布置于上升轨道12。上升轨道12延伸出振动盘上料机10的出口处上设有锯齿状防反块14,锯齿状防反块14结构为厚度4mm的台阶。防反块14与直线振动器15的进料口之间连接有一可调节宽度的导向槽16,导向槽16的长度为30cm,导向槽16的宽度调整范围为11mm-12.1mm。直线振动器15的出料口上设有一末端定位块17,末端定位块17上设有用于将串珠平稳引入下一个工序的引入口171,末端定位块17上装设有对射感应器(图中未画出)。本实施例,下一个工序为视觉检测机构2,对射感应器用于感应视觉检测机构2的挟持座22是否到位。

参照图1至图3,本自动供料振动机构1作业时,串珠通过振动盘上料机10进行上料,串珠在上升导轨上传输,当串珠经过通规13时,由通规13对串珠的高度进行检测,即当串珠高度满足则串珠顺利通过通规13,不符合尺寸的串珠则不能通过通规13,由人工或机械将其剔除,同时串珠在通过通规13时,能够保证串珠沿着固定方向出容器11。防反块14与直线振动器15的进料口之间连接有一导向槽16,导向槽16的宽度可以调整,以保证不同尺寸的串珠能进行顺利从容器11内按照固定的排列方式出来。排列好的串珠通过直线振动器15的振动传输至末端定位块17,由末端定位的引入口171引导,平稳的落到视觉检测机构2的挟持座22上。

参照图1、图2和图4,视觉检测机构2包括机架20,机架20上设有一可旋转的旋转工作台21,旋转工作台21的周边沿旋转工作台21的旋转方向,环绕布置有十个用于检测串珠的检测工位,旋转工作台21上环绕布置有十个用于挟持串珠的挟持座22,检测工位为十等分间隔环绕布置于旋转工作台21周边,挟持座22和检测工位一一对用,座体上设有可开合地抓取串珠的机械夹爪220,机械夹爪220采用由气缸驱动的弹簧杠杆机构进行抓取串珠,旋转工作台21则由伺服电机驱动旋转。

参照图2,检测工位包括沿旋转工作台21旋转方向依次设置上料工位31、二次定位工位32、上螺纹偏心检测工位33、下螺纹偏心检测工位34、上螺纹完整度检测工位35、下螺纹完整度检测工位36、外观尺寸检测工位37、剔除工位38、下料工位39和清理工位310。

参照图2和图4,上料工位31,与自动供料振动机构1出料口连接。更具体地,上料工位31设有导槽,导槽固定在机架20上,导槽的开口部分与末端定位块17的引入口171相连接,用于确保串珠平稳地从自动供料振动机构1导入挟持座22,被机械夹爪220抓取。

参照图2和图4,二次定位工位32,用于将串珠推正。更具体地,二次定位工位32上设有串珠导正气缸321,串珠导正气缸321固定于机架20上,串珠导正气缸321能够将被夹在挟持座22上的串珠推正,使得串珠的轴线和旋转工作台21的轴线平行,其平行度控制在+-0.05°。

参照图2和图4,上螺纹偏心检测工位33,用于检测串珠的上螺纹偏心是否达标。具体的,上螺纹偏心检测工位33上设有视觉检测镜头4和光源5,视觉检测镜头4和光源5均设置于挟持座22上方,视觉检测镜头4用于从上朝下拍摄串珠的圆孔内螺纹图片,光源5为LED光源5,优选LED环形布置光源5,由上朝下照射在串珠上。挟持座22下方还设有一反光板6。通过视觉检测镜头4抓拍的上螺纹图片上传至视觉检测系统,通过视觉检测系统计算上螺纹的相关参数,并和设定的参数进行对比,从而判断上螺纹偏心是否满足要求。

参照图2和图4,下螺纹偏心检测工位34,用于检测串珠的下螺纹偏心是否达标。具体的,下螺纹偏心检测工位34上设有视觉检测镜头4和光源5,视觉检测镜头4和光源5均设置于挟持座22下方,视觉检测镜头4用于从下朝上拍摄串珠的圆孔内螺纹图片,光源5为LED光源5,优选LED环形布置和/或条形布置的光源5,光源5由下朝上照射在串珠上。挟持座22上方还设有一反光板6。通过视觉检测镜头4抓拍的下螺纹图片上传至视觉检测系统,通过视觉检测系统计算下螺纹的相关参数,并和设定的参数进行对比,从而判断下螺纹偏心是否满足要求。

参照图2和图4,上螺纹完整度检测工位35,用于检测串珠的上螺纹完整度是否达标。具体地,上螺纹偏心检测工位33上同样设有视觉检测镜头4和光源5,视觉检测镜头4和光源5设置方式与上述上螺纹偏心检测工位33一致,在此不做赘述。上螺纹完整度检测工位35通过视觉检测镜头4抓拍的上螺纹图片上传至视觉检测系统,通过视觉检测系统计算上螺纹的相关参数,并和设定的参数进行对比,从而判断上螺纹完整度是否满足要求。

参照图2和图4,下螺纹完整度检测工位36,用于检测串珠的下螺纹完整度是否达标。具体地,下螺纹偏心检测工位34上同样设有视觉检测镜头4和光源5,视觉检测镜头4和光源5设置方式与上述下螺纹偏心检测工位34一致,在此不做赘述。下螺纹完整度检测工位36通过视觉检测镜头4抓拍的下螺纹图片上传至视觉检测系统,通过视觉检测系统计算下螺纹的相关参数,并和设定的参数进行对比,从而判断下螺纹完整度是否满足要求。

参照图2和图4,外观尺寸检测工位37,用于检测串珠的外观尺寸是否达标。具体地,外观尺寸检测工位37上设有视觉检测镜头4和光源5,视觉检测镜头4固定于机架20上且位于挟持座22的侧方,用于拍摄串珠的侧视图片,光源5为侧向光源5并位于串珠侧方,用于照射串珠。外观尺寸检测工位37通过视觉检测镜头4抓拍的串珠侧视图片上传至视觉检测系统,通过视觉检测系统计算串珠的外观尺寸参数,并和设定的参数进行对比,从而判断串珠的外观尺寸是否满足要求。

参照图2和图4,剔除工位38,用于剔除不合格的串珠。具体地,剔除工位38上设有一导料通道7,导料通道7固定装配于机架20上,导料通道7的一端开口位于挟持座22下方,导料通道7的另一端开口延伸出机架20外,与用于存放不合格串珠的废料回收箱连通。根据上述的视觉检测的检测结果,不合格的串珠在剔除工位38被剔除,即不合格的串珠由挟持座22移动至剔除工位38时,挟持座22的机械夹爪220松开串珠,任由串珠掉落至导料通道7内,移送至废料回收箱。

参照图2和图4,下料工位39,用于收集合格的串珠。具体地,下料工位39上同样设有一导料通道7,导料通道7固定装配于机架20上,导料通道7的一端开口位于挟持座22下方,导料通道7的另一端开口延伸出机架20外,与用于存放合格串珠的成品存放箱连通。根据上述的视觉检测的检测结果,合格的串珠在下料工位39被放下,即合格的串珠由挟持座22移动至下料工位39时,挟持座22的机械夹爪220松开串珠,任由串珠掉落至导料通道7内,移送至成品存放箱。

参照图2和图4,清理工位310,用于对无串珠的挟持座22及机械夹爪220进行清理,保证检测的准确性,清理工位310可以是人工清理或者机械刷子清理。

本发明可以先通过自动供料振动机构1进行供料的同时,对容器11内的串珠进行分选,将符合要求的串珠经过直线振动器15传输至旋转工作台21的挟持座22上,完成初步筛选;再通过旋转工作台21旋转,将串珠依次送至上述所有检测工位检测,通过视觉检测系统的视觉检测镜头4抓拍所需要的串珠图片,通过视觉检测系统的视觉算法分析,准确的得到串珠的螺纹偏心度、螺纹完整度、外观尺寸等参数,并与设定参数进行对比,得出合格品和不合格品,并通过剔除工位38和下料工位39分别存放。并且,视觉检测系统能够记录不合格的产品在哪个工位不达标,在实现精准、高效检测金刚石串珠内螺纹的各种缺陷的同时,技术人员还可以根据这些信息分析发生故障的原因,从而快速得到分析结果,便于后续改进。

上述仅为本发明的具体实施方式,但本发明的设计构思并不局限于此,凡利用此构思对本发明进行非实质性的改动,均应属于侵犯本发明保护范围的行为。