水泥熟料气力分级旋转冷却机

文献发布时间:2023-06-19 12:00:51

技术领域

本发明涉及的是一种水泥生产设备领域的技术,具体是一种水泥熟料气力分级旋转冷却机。

背景技术

水泥熟料冷却机是水泥熟料生产中的重要设备,它承担着对回转窑的高温熟料快速冷却,回收高温熟料中所含的大量热量,提高和改善熟料各项性能等任务。提高二、三次风温,降低熟料烧成热耗,防止粉尘对环境造成污染,降低企业生产成本,熟料的运输与储存等工作都需要冷却机。

目前用于水泥熟料冷却的设备,主要是篦式冷却机和回转筒式冷却机。

篦式冷却机,冷却空气从篦板底部向上穿过堆积的高温熟料层,固气接触换热,实现高温熟料的急冷,提供二、三次风,其风温可达900-1000℃,而出冷却机的温度不超过环境温度+65℃。由于冷却空气从下往上流,而水泥熟料水平流动,未真正形成逆流换热,需要>1.9N·m

篦式冷却机冷却床由于阻力大,料层厚度通常需要控制在0.8m以内,冷却效率低,且长期存在“堆雪人”、“红河”现象,影响窑的顺利运转。

为了解决现有技术存在的上述问题,本发明由此而来。

发明内容

本发明针对现有技术存在的上述不足,提出了一种水泥熟料气力分级旋转冷却机,能够对水泥熟料进行气力分级,并通过固气逆流换热对熟料进行冷却,二、三次风温度可达1150℃以上,大大减少单位熟料需要的冷却风量,提高热效率,实现零排放;同时降低料层阻力,增加料厚,提高冷却效率。

本发明涉及一种水泥熟料气力分级旋转冷却机,包括固定为一体的窑头罩与冷却床盖,旋转冷却床,以及冷却送风装置。

冷却床盖设置在内旋转床体和外环壁上方,与窑头罩固定连接;冷却床盖上,在窑头罩与回转窑连接处的下方设有气力分级装置,气力分级装置用于吹送从回转窑窑口下落的熟料,使得熟料在旋转冷却床中按粒径分级并降低入旋转冷却床时熟料的温度;按粒径分级是指,粒径较大的熟料落在旋转冷却床上靠近气力分级装置一侧的近端,粒径较小的熟料落在旋转冷却床上远离气力分级装置一侧的远端,近端到远端,熟料的粒径分布呈现出减小的趋势。通过旋转冷却床的转动,同一环向区域中颗粒分布均匀。

气力分级装置包括空气喷射管,在熟料下流的料幕宽度范围内,空气喷射管可以设置有多排、多个。据此,利用空气喷射的动能,将熟料推离窑口下方,驱动不同粒径的熟料下落分布至不同的区域。通过调整空气喷射管的喷射角度、喷射速度以及喷射风量,可以优化熟料分级的效果和堆积厚度。

沿径向,旋转冷却床分为内旋转冷却床和外旋转冷却床,内旋转冷却床和外旋转冷却床同轴同步360°转动设置,两者的床面为环形,特别是圆环形,同时外旋转冷却床又可以分成上层和下层。

内旋转冷却床包括内旋转床体和沿内旋转床体外沿设置的中环壁;内旋转冷却床通过径向和/或环向隔板可以分隔成若干多边形冷却仓,多边形冷却仓的仓底连接有内卸料装置,冷却送风装置与内卸料装置连通以通入冷却空气冷却熟料。优选地,内旋转床体包括若干同轴设置的环形格栅,位于最内侧的环形格栅与一内环壁罩的外沿相接,内环壁罩用于熟料挡料;相邻两环形格栅之间设有落料槽,落料槽与内卸料装置连通。

外旋转冷却床包括与中环壁同轴设置的外环壁,以外环壁作为外旋转冷却床的外壁,以中环壁作为外旋转冷却床的内壁;外环壁对应冷却床盖的外沿设置,冷却床盖的外沿与外环壁与上下方向留有缝隙并通过滑块密封。外旋转冷却床的上层通过径向隔板可以分隔成若干多边形冷却仓,多边形冷却仓以格栅和辊式破碎机机辊作为仓底,格栅优选向机辊方向倾斜设置;外旋转冷却床的下层包括一对相对布置、具有间隔的栅板冷却墙;对应栅板冷却墙,旋转冷却床的下层与冷却送风装置连通以通入冷却空气冷却外旋转冷却床下层和上层的熟料。外旋转冷却床的下层在底部连通有外卸料装置。

对于冷却送风装置,根据熟料分级后环向区域内熟料的粒径,优选设置多组旋转送风管道;旋转送风管道设置在内旋转床体底部,随内旋转床体转动;不同组旋转送风管道中的冷却风量不同,从而对分级后的熟料及其料层厚度按需分别冷却;冷却送风装置设有固定管道,旋转送风管道与固定管道通过固定管道接口对接;固定管道与旋转送风管道之间通过液体密封,防止固定管道通入的空气经旋转送风管道与固定管道的装配间隙流出,进而导致外旋转冷却床和内旋转冷却床中熟料无法获得足够的冷却风量。进一步优选地,对于外旋转冷却床设置一组旋转送风管道,对于内旋转冷却床设置至少一组旋转送风管道。

技术效果

与现有技术相比,本发明具有如下技术效果:

1)通过高速空气冲入刚出窑的高温熟料料幕实现了熟料分级,结合内旋转冷却床和外旋转冷却床的设计,使得同一环向区域内的熟料粒径相近,孔隙率增加,减少了空气阻力,提高了冷却效率;

2)气力分级装置实现熟料分级的同时,通过喷射的冷却空气带走熟料的一部分热量,使得部分熔融熟料迅速固化,消除了熟料在冷却床上“堆雪人”的现象,避免冷却机因此发生故障带来的一系列损失;

3)采用熟料竖流、料气逆流的冷却方式,在熟料分级的基础上,提高了二、三次风温,温度可达1150℃以上,热效率大于92%,可节能8%~10%;

4)大大减少了单位熟料冷却空气量,每公斤熟料冷却所需的冷却空气量<0.9N·m

附图说明

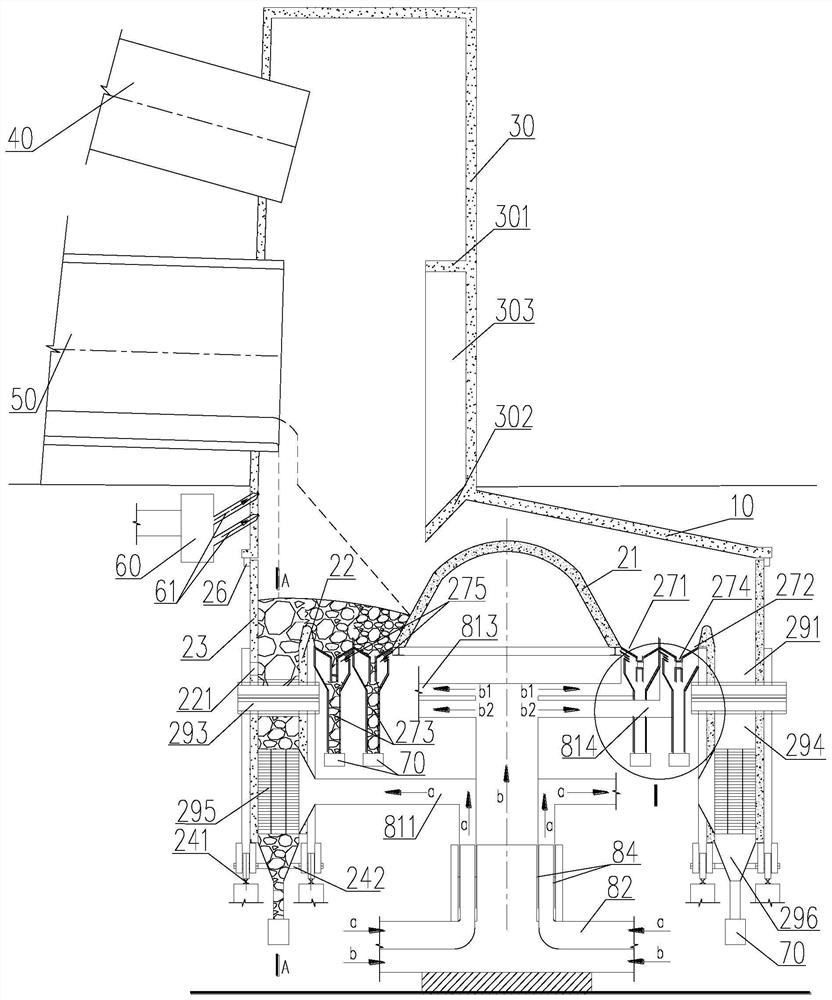

图1为实施例1的剖面结构示意图;

图2为图1中A-A方向上一上层外冷却仓和一下层外冷却仓的剖视图;

图3为图1中I处放大图;

图4为图3中B-B方向示意图;

图中:

冷却床盖10;

内环壁罩21;中环壁22,清障孔221;外环壁23;环形轨道241,连接轴242;侧栅板251,顶板252;滑块26;内第一冷却仓271,内第二冷却仓272,内卸料斗273,卸料槽274,空气槽275;上层外冷却仓291,格栅292,辊式破碎机机辊293,下层外冷却仓294,栅板冷却墙295,外卸料斗296,导气缝297,导气洞298,下料挡板299;

窑头罩30;顶挡板301,底挡板302,侧挡板303;

三次风管40;

回转窑50;

气力分级装置60,空气喷射管61;

锁风卸料阀70;

外旋转送风管道811,内第一旋转送风管道813,内第二旋转送风管道814;固定管道82,液体密封84。

具体实施方式

下面结合附图及具体实施方式对本发明进行详细描述。

实施例1

本实施例以一条产能为5000t/d的水泥熟料生产线为例进行说明,其采用水泥熟料气力分级旋转冷却机进行冷却处理。本实施例中水泥熟料气力分级旋转冷却机包括:冷却床盖10、内环壁罩21、中环壁22、外环壁23和冷却送风装置,如图1和图2所示。

冷却床盖10设置在内环壁罩21和外环壁23上方,窑头罩30设置在冷却床盖10上方并与冷却床盖10固定连接;窑头罩30上,在窑头罩30与回转窑50连接处的上方设有三次风管40;冷却床盖10上,在窑头罩30与回转窑50连接处的下方设有气力分级装置60,气力分级装置60用于吹送从回转窑窑口下落的熟料,熟料粒径不同、重量不同,在气流的吹送下,粒径大的熟料落在近处,而粒径小的熟料被推向远处,使得熟料按粒径分级。

使用气力分级装置可能会导致小粒径熟料飘散而不易收集,对此在气力分级装置60对侧的窑头罩上设置顶挡板301和底挡板302,顶挡板301和底挡板302之间固定有侧挡板303,从而形成挡料及导料结构,能够使飘散的小粒径熟料聚集向下滑落。

气力分级装置60包括空气喷射管61,在窑口熟料下流的料幕宽度范围内,空气喷射管可以设置有多排、多个。本实施例优选地,设置两排,每排5个,共10个;空气喷射管的喷口成扁平状,截面积为2000~4000mm

从空气喷射管喷射的高速空气冲入料幕,冷却空气与1400℃以上的高度分散的高温熟料相接触,热交换的平均温差不小于750℃,巨大的温差能够在瞬间将空气加热至不小于1200℃,与此同时,占熟料冷却空气量3%~6%的喷射空气带走熟料的部分热量,可使熟料平均温度降低30~60℃,实现熟料急冷的效果。在此过程中,细小粒径熟料具有较大的降温幅度,可达100℃以上,而大块熟料的降温幅度很小;上述降温能够使得部分处于熔融状态的熟料立即固化,消除了熟料下落后出现“堆雪人”现象的可能。

经驱动装置驱动,外环壁23和中环壁22沿两同心的环形轨道241转动,转动速率控制在0.5~1.5转/min,保证落料堆料分布的均匀性;作为一种优选地方式,采用滚轮与轨道转动装置组合,外环壁23和中环壁22均设置有滚轮,驱动装置固定在外环壁上,与滚轮传动连接,外环壁23和中环壁22的滚轮通过连接轴242连接;外环壁23与窑头罩30、冷却床盖10之间留有30~50mm的水平缝,采用滑块26密封连接,保证稳定转动的同时还具有较好的密封性能。

内环壁罩21设置在外环壁内侧,内环壁罩21与中环壁22之间设有若干环状格栅292,构成内旋转床体,作为内旋转冷却床;内旋转冷却床上相邻环状格栅292之间设有落料槽;内环壁罩21为凸形,向冷却床盖一侧凸起,用于熟料挡料,保证熟料不会四处飘散而处于预定的区域内;内旋转冷却床上设置径向隔板,将内旋转冷却床分为若干内冷却仓;本实施例中内旋转冷却床上熟料粒径可分为一级、两级或三级,以两级为例,通过设置环向隔板,内冷却仓沿径向分为内第一冷却仓271和内第二冷却仓272,优选地,进一步通过设置径向隔板,使得内第一冷却仓和内第二冷却仓数量均为10个;内第一冷却仓和内第二冷却仓在底部均设有内卸料斗273;内卸料斗中设有卸料槽274和空气槽275,以卸料槽为中心,空气槽在内卸料斗上部环绕卸料槽设置,空气槽在内卸料斗侧壁设有导气缝297,用于向空气槽导入冷却空气,通过导气缝297导入的冷却空气经导气洞298输送至空气槽275各处;如图3和图4所示;内卸料斗底部设有锁风卸料阀70,调节熟料的冷却温度,把控熟料卸料流量。

中环壁22和外环壁23之间形成外旋转冷却床,外旋转冷却床中设有10块径向隔板,将外旋转冷却床分为10个上层外冷却仓291;上层外冷却仓291中设有格栅292和辊式破碎机机辊293,辊式破碎机机辊采用对辊;一方面,上层外冷却仓中料层的厚度对机辊造成压力,影响机辊的转动;另一方面,也是更重要的一方面,熟料颗粒的硬度和料层对机辊造成的楔力,将影响机辊的转动;因此将对辊于水平面呈一定夹角布置,即对辊机辊两轴线构成的平面与水平面成一定夹角;如果设定夹角为60°,则此时的楔力为无夹角时的20%~40%,将大大降低辊式破碎机运行所需的功率。

外旋转冷却床在上层外冷却仓291底部设有下层外冷却仓294,上层外冷却仓291中熟料经辊式破碎机机辊破碎后下落至下层外冷却仓294中;下层外冷却仓294中设有两道栅板冷却墙295,墙面透风而不漏料;两道栅板冷却墙295之间设有空气腔,空气腔包括两侧栅板251和固定在两侧栅板顶部的顶板252,顶板用于避免熟料下落至空气腔中,空气腔用于冷却送风装置提供的冷却空气流入,以便对下层外冷却仓中的熟料进行及时充分的冷却,继而冷却空气能够进入上层外冷却仓中对熟料进行冷却;栅板冷却墙295的面积一般不小于下层外冷却仓294仓底面积的40%,厚度设置为0.3m左右;栅板冷却墙295中栅板向墙内倾斜,且与水平面呈45°~60°夹角设置,栅板的宽度是间距的1.2~1.5倍;经辊式破碎机机破碎处理,两道栅板冷却墙之间的熟料,其粒径不大于25mm,料层厚度一致,孔隙率变化不大,使得风速比较均匀,有利于熟料的进一步冷却。熟料从300~350℃冷却至环境温度+65℃,所需时间仅为4~6分钟。

下层外冷却仓294在栅板冷却墙295底部固定有下料挡板299,便利于下层外冷却仓中熟料的下流以及从上层外冷却仓291的格栅292处下落的熟料随下层外冷却仓294中熟料下流,避免下层外冷却仓294中的熟料堆积而减少栅板冷却墙295与冷却空气的接触面积,导致熟料与冷却空气换热的能力降低;下层外冷却仓294底部连接有外卸料斗296,外卸料斗296底部设有锁风卸料阀70,调节熟料的冷却温度,把控熟料卸料流量。

熟料分级使得同一环向区域内熟料的粒径相近,增加了堆积孔隙率,从而降低了料层阻力。试验表明,熟料粒径大于20mm的情况下,其料层阻力仅为5~10mm粒径熟料的1/8~1/6。在同样的风压下,粗粒径熟料料层容许厚度大大增加。故本实施例控制内旋转冷却床中料层平均厚度在0.8m左右时,能够控制外旋转冷却床中料层平均厚度在2m左右,最终通过外旋转冷却床卸出的熟料的重量控制在熟料总重量的50%左右。

从回转窑窑口下落的熟料,有时夹有大块熟料和窑皮,直径最大可达1m,因此设置外旋转冷却床的最大径向宽度大于1m,优选1.1m左右。同时为了解决大块窑皮难破碎的问题,在格栅顶部上方300~400mm处的外环壁23上设置清障孔221,在遇到大块窑皮时,凿岩等设备能够经清障孔将钎具等送入外旋转冷却床中,击碎大块窑皮,确保辊式破碎机的顺利运行。

冷却送风装置采用低压风机,提供的全风压为12000Pa左右,通过管路分别下层外冷却仓294中空气腔、内卸料装置中空气槽275连通,用于向分级后的熟料送风冷却。

对于冷却送风装置,根据熟料分级后环向区域内熟料的粒径,优选设置多组旋转送风管道,旋转送风管道通过幅轮型支架与中环壁固定连接,随中环壁转动;不同组旋转送风管道中的冷却风量不同,从而对分级后的熟料按需分别冷却;冷却送风装置设有固定管道82,旋转送风管道与固定管道82通过固定管道接口对接;固定管道接口与旋转送风管道之间通过液体密封84,防止固定管道通入的空气经旋转送风管道与固定管道接口的装配间隙流出,进而导致外旋转冷却床和内旋转冷却床中熟料无法获得足够的冷却风量。进一步优选地,对于外旋转冷却床设置一组外旋转送风管道811,外旋转送风管道与空气腔对接;对于内旋转冷却床设置至少一组内旋转送风管道,本实施例中内旋转冷却床中设置一组内第一旋转送风管道813和一组内第二旋转送风管道814。

本实施例在工作时,通过对气力分级装置工作参数的设置,可以使粒径25mm以下的熟料落入内旋转冷却床中,而粒径20mm以上的熟料落入外旋转冷却床中;

当内旋转冷却床中料层平均厚度0.8m左右,以及外旋转冷却床中料层平均厚度2m左右时,开启辊式破碎机和锁风卸料阀,辊式破碎机对外旋转冷却床中的大块熟料进行破碎,并通过锁风卸料阀控制外旋转冷却床和内旋转冷却床中的熟料卸料,控制外旋转冷却床和内旋转冷却床中卸料量与相应区域落料量保持平衡,使得系统阻力处于最优状态,提高冷却效率;

上述过程中,按照窑烧成系统所需空气量通过冷却送风装置持续输入冷却空气,全风压控制在12000Pa左右;冷却空气a和b经固定管道进入对应的旋转送风管道中,冷却空气a进入下层外冷却仓中冷却熟料,冷却空气a冷却外旋转冷却床中熟料至辊式破碎机机辊处熟料温度在350℃以下,优选控制在300℃,使得辊式破碎机机辊在较低的温度下工作,保证其工作寿命;冷却空气b分为冷却空气b1和b2,分别进入内第一冷却仓、内第二冷却仓中冷却熟料;冷却换热后,自料层顶部逸出,二三次风风温可达1150℃以上,所需的冷却空气量小于0.9N·m

本实施例热效率大于92%,每平方米冷却床日冷却熟料量可达60~80t,冷却废气能够全部入窑,实现零排放,能够节能8%~10%,大大减少二氧化碳的排放。

以上仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 水泥熟料气力分级旋转冷却机

- 一种水泥熟料篦式颗粒分级冷却机