一种掺杂石墨烯的碳纤维的制备方法及其应用

文献发布时间:2023-06-19 12:00:51

技术领域

本发明属于碳纤维制备技术领域,具体涉及一种掺杂石墨烯的碳纤维的制备方法及其应用。

背景技术

公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

碳纤维是一种新型无机纤维材料,具有高比强度、高比模量、耐高温、耐腐蚀、耐疲劳、抗辐射、导电、传热、减震、降噪和相对密度小等一系列优异性能,属于典型的高性能纤维。目前,碳纤维在高级体育用品、医疗器械等民用行业及航空航天、国防军事等尖端领域得到了广泛的应用。

高性能碳纤维的主要原料是聚丙烯腈,通过纺丝、预氧化、碳化及石墨化工艺可以制备碳纤维,然而目前工艺生产的碳纤维其性能在理论与实际上存在的巨大差距,更高性能的碳纤维也越来越成为人们坚持不懈的追求。物质结构决定其性质,目前碳纤维性能不够理想的主要原因是其结构与理想结构存在一定的偏离造成的。理想的碳纤维有着完善、规整的石墨晶格结构,然而目前工艺中由于聚丙烯腈分子链本身存在一定的刚性,排列不够规整,加上第二单体的存在破坏了分子链的结构,使得最终碳纤维石墨化程度低且石墨晶格结构杂乱排布,严重制约了碳纤维性能的提升。

通过添加改性物质来提高碳纤维的石墨化程度一直是人们努力的一个方向,其中,石墨烯材料与碳纤维在结构上存在一定的相似性,有研究表明其可以在纺丝过程中作为成核剂和模板剂,诱导分子链结晶并促进内部晶体结构规整排列。发明人发现,目前人们采用将聚丙烯腈与石墨烯溶解后再相互混合的方法引入石墨烯以进行改性,然而聚丙烯腈溶液粘度很高,且分子链之间相互缠结,将石墨烯均匀分散在聚丙烯腈分子链中间是十分困难的,此外,在分散过程中石墨烯片层之间因为π-π相互作用而互相吸引,浓度稍高便会造成严重的团聚现象,进而在纤维中演化为缺陷,因此目前配备纺丝溶液往往需要很长的时间或是复杂的工艺,严重制约了生产效率的提高。

发明内容

针对上述现有技术存在的问题,本发明提供一种掺杂石墨烯的碳纤维的制备方法及其应用。本发明通过以聚丙烯腈/石墨烯复合材料为原料实现了石墨烯的添加,通过干喷湿纺工艺并经过多道水洗和牵伸后制得聚丙烯腈原丝,最后通过预氧化、碳化及石墨化处理,可以得到高性能的碳纤维,因此具有良好的实际应用之价值。

为实现上述技术目的,本发明的技术方案如下:

本发明的第一个方面,提供一种掺杂石墨烯的碳纤维的制备方法,所述制备方法包括:采用水相沉淀聚合制备的聚丙烯腈/石墨烯复合材料作为纺丝原料,然后进行干喷湿纺、预氧化、碳化和石墨化处理即得。

其中,所述纺丝原料具体制备方法为:将丙烯腈与掺杂的石墨烯材料在水中混合均匀,用过硫酸铵或过硫酸铵-亚硫酸铵复合引发体系引发聚合反应,将反应得到的沉淀产物过滤、洗涤、干燥后即得纺丝原料;本发明采用水相沉淀聚合制备的聚丙烯腈/石墨烯复合材料作为原料制备纺丝原液,该纳米颗粒溶解后可以直接实现聚丙烯腈与石墨烯的均匀混合,极大地提高了生产效率,有效的避免了石墨烯的团聚。

本发明的第二个方面,提供上述制备方法制得的掺杂石墨烯的碳纤维。

本发明的第三个方面,提供上述掺杂石墨烯的碳纤维在如下任意一种或多种中的应用:

1)作为储氢材料和/或制备储氢材料;

2)作为高容量电极材料和/或制备高容量电极材料;

3)作为高性能复合材料和/或制备高性能复合材料。

其中,所述高容量电极材料可以是燃料电池电极材料。

上述一个或多个技术方案具有如下有益技术效果:

(1)上述技术方案所制备的高规整度掺杂石墨烯碳纤维材料采用水相沉淀聚合制备的聚丙烯腈/石墨烯复合材料作为原料制备纺丝原液,该纳米颗粒溶解后可以直接实现聚丙烯腈与石墨烯的均匀混合,极大地提高了生产效率效率,有效的避免了石墨烯的团聚。

(2)上述技术方案将石墨烯加入碳纤维结构中,在原料中,聚丙烯腈平铺在石墨烯表面形成片状的核壳结构,该结构可以加快聚丙烯腈在有机溶剂中的溶解,在碳纤维中,石墨烯可以起到成核剂和模板剂的作用,诱导分子链规整排列,提高石墨化程度,最终获得质轻、机械性能优异、导热良好的高性能纤维,因此具有良好的实际应用之价值。

附图说明

构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

图1为本发明实施例2中所用的原料聚丙烯腈/氧化石墨烯复合材料的照片,从左至右氧化石墨烯的添加量越来越高,颜色也越来越深。

图2从原丝到碳纤维化学结构变化示意图。

图3为本发明实施例1中制得预氧丝的投射电子显微镜照片。

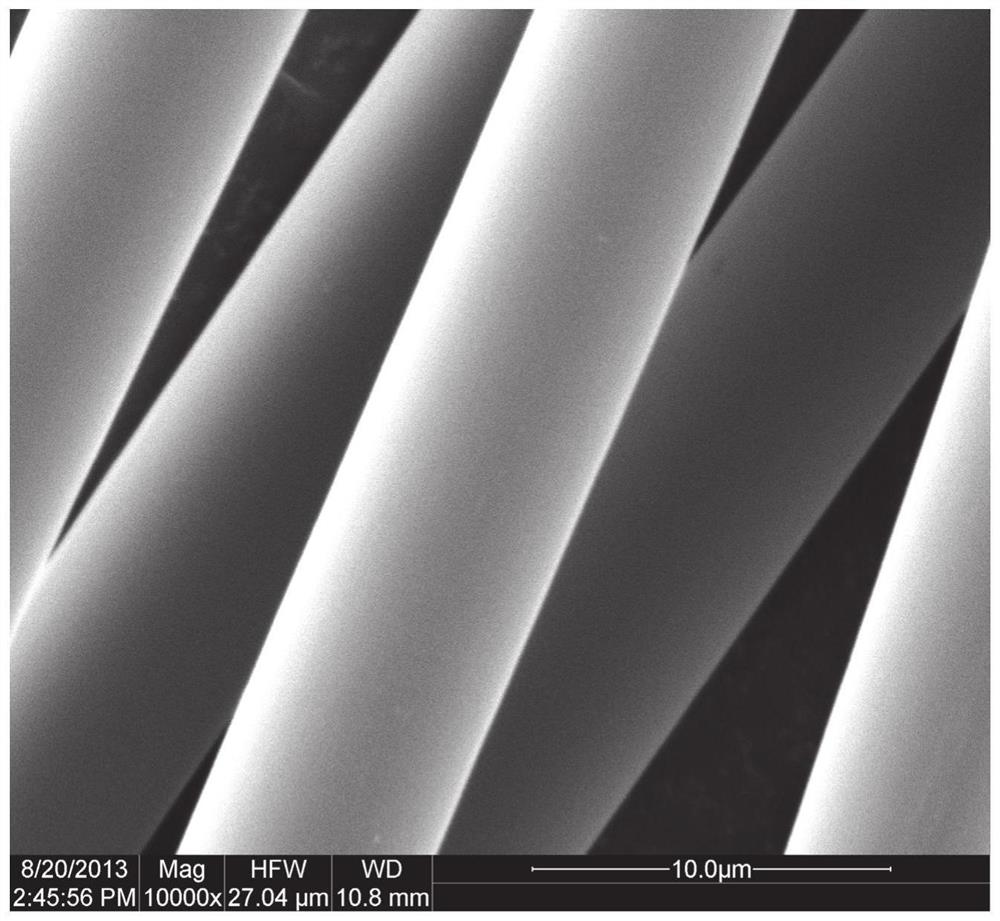

图4为本发明实施例1中制得碳纤维的扫描电子显微镜照片。

具体实施方式

应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作和/或它们的组合。

如前所述,目前人们采用将聚丙烯腈与石墨烯溶解后再相互混合的方法引入石墨烯以进行改性,然而在高粘度聚丙烯腈溶液中均匀分散石墨烯十分困难,此外石墨烯浓度稍高便会因为π-π相互作用而发生团聚,进而在纤维中演化为缺陷,因此目前配备纺丝溶液往往需要很长的时间或是复杂的工艺,严重制约了生产效率的提高。

有鉴于此,在本发明中,采用水相沉淀聚合制备的聚丙烯腈/石墨烯复合材料为原料,这是丙烯腈在石墨烯片层上原位聚合得到的一种片状纳米颗粒,溶解后直接得到均匀分散有石墨烯的聚丙烯腈溶液,工艺流程简单,可以极大地提高生产效率,此外聚丙烯腈的包覆可以有效避免石墨烯的团聚,减少了纤维中的缺陷。通过干喷湿纺工艺并经过多道水洗和牵伸后制得聚丙烯腈原丝,最后通过预氧化、碳化及石墨化处理,可以得到高性能的碳纤维。

具体的,本发明的一个典型具体实施方式中,提供一种掺杂石墨烯的碳纤维的制备方法,所述制备方法包括:采用水相沉淀聚合制备的聚丙烯腈/石墨烯复合材料作为纺丝原料,然后进行干喷湿纺、预氧化、碳化和石墨化处理即得。

本发明的又一具体实施方式中,所述纺丝原料具体制备方法为:将丙烯腈与掺杂的石墨烯材料在水中混合均匀,用过硫酸铵或过硫酸铵-亚硫酸铵复合引发体系引发聚合反应,将反应得到的沉淀产物过滤、洗涤、干燥后即得纺丝原料;本发明采用水相沉淀聚合制备的聚丙烯腈/石墨烯复合材料作为原料制备纺丝原液,该纳米颗粒溶解后可以直接实现聚丙烯腈与石墨烯的均匀混合,极大地提高了生产效率,有效的避免了石墨烯的团聚。

本发明的又一具体实施方式中,所述石墨烯材料的添加量占聚丙烯腈的0.01-50wt%;

本发明的又一具体实施方式中,所述石墨烯材料可以是石墨烯,也可以是氧化石墨烯,可以是单层石墨烯材料,也可以是多层石墨烯材料;在此不做具体限定。

本发明的又一具体实施方式中,石墨烯材料粒径控制在0.1-5μm之间,掺杂的石墨烯材料可以加快聚合物原料的溶解,在石墨化过程中诱导形成规整且完善的石墨晶格结构。

聚合反应温度控制在40-80℃;所得产物中聚丙烯腈的分子量控制在50000-500000之间。

上述有机溶剂可以是二甲基亚砜、二甲基甲酰胺或二甲基乙酰胺。

纺丝原液浓度控制为5-50wt%,如5、10、15、20、25、30、40和50wt%。

所述干喷湿纺具体工艺为:将纺丝原液脱泡后通过干喷湿纺工艺进行纺丝,凝固浴为纺丝原液所用溶剂的水溶液,从凝固浴中制得的聚丙烯腈初生纤维再经过水洗和牵伸后制得聚丙烯腈原丝。

其中,干喷湿纺工艺中,空气层厚度控制为5-15mm,凝固浴温度为5-20℃,浓度为30-70%。

所述预氧化条件具体包括:将纤维保持张紧状态,在空气介质中与190-280℃进行热处理,牵伸率为0-10%,加热时间为45-65min。

所述碳化条件具体包括:在上述预氧化后,在惰性气体保护下或真空状态下于300-800℃进行热处理,牵伸率为0-5%,加热时间为5-20min;接着将纤维在惰性气体保护下或真空状态下于1000-1600℃进行热处理,牵伸率为-0.5-1%,加热时间为2-10min。

所述石墨化条件具体包括:在上述碳化后,在惰性气体保护或真空状态下与2000-3500℃进行石墨化处理,石墨化时间30-150s,牵伸倍率1-1.05。

本发明的又一具体实施方式中,提供上述制备方法制得的掺杂石墨烯的碳纤维材料。该碳纤维材料纤维直径在3.5-7μm之间,截面为圆形,纤维表面光洁,有金属光泽,内部掺杂的石墨烯分布均匀,可以在纤维内部促进石墨化,削弱了皮芯结构的影响,石墨烯的规整排列可以作为模板诱导获得规整的晶体结构。最终获得质轻、机械性能优异、导热良好的高性能纤维。

本发明的又一具体实施方式中,提供上述掺杂石墨烯的碳纤维材料在如下任意一种或多种中的应用:

1)作为储氢材料和/或制备储氢材料;

2)作为高容量电极材料和/或制备高容量电极材料;

3)作为高性能复合材料和/或制备高性能复合材料。

其中,所述高容量电极材料可以是燃料电池电极材料。

下面结合实施例和附图对本发明作进一步的说明,但实施例对本发明不做任何形式的限定。

实施例1

在含有30wt%丙烯腈与1wt%氧化石墨烯的均匀混合水溶液中滴加浓度为3wt%的等质量亚硫酸铵、过硫酸铵水溶液引发聚合,聚合时间120min,聚合温度60℃,将沉淀析出的聚合物洗涤、干燥。

取适量聚合物溶于二甲基亚砜以配成20wt%的纺丝溶液,溶解后的纺丝原液经过脱泡,利用干喷湿纺工艺制备聚丙烯腈原丝,纤维喷出后先经过一段15mm的空气层,然后进入10℃凝固浴中,凝固浴液为70%的二甲基亚砜水溶液,经过凝固浴后在经过4道水洗与4道牵伸得到聚丙烯腈原丝。

该原丝依次经过预氧化、碳化和石墨化处理,得到最终的碳纤维产品,碳纤维纤维直径为4μm。

其中,预氧化处理为:将纤维保持张紧状态,在空气介质中于240℃进行热处理,牵伸率为5%,加热时间为65min;

碳化处理为:在惰性气体保护下于800℃进行热处理,牵伸率为2%,加热时间为10min;接着将纤维在惰性气体保护下于1400℃进行热处理,牵伸率为-0.5%,加热时间为5min;

石墨化处理为:在惰性气体保护下与2800℃进行石墨化处理,石墨化时间100s,牵伸倍率1。

实施例2

在含有20wt%丙烯腈与0.2wt%石墨烯的均匀混合水溶液中滴加浓度为5wt%的等质量亚硫酸铵、过硫酸铵水溶液引发聚合,聚合时间120min,聚合温度55℃,将沉淀析出的聚合物洗涤、干燥。

取适量聚合物溶于二甲基亚砜以配成25wt%的纺丝溶液,溶解后的纺丝原液经过脱泡,利用干喷湿纺工艺制备聚丙烯腈原丝,纤维喷出后先经过一段10mm的空气层,然后进入5℃凝固浴中,凝固浴液为50%的二甲基亚砜水溶液,经过凝固浴后在经过4道水洗与4道牵伸得到聚丙烯腈原丝。

该原丝依次经过预氧化、碳化和石墨化处理,得到最终的碳纤维产品,碳纤维纤维直径为5μm。

其中,预氧化处理为:将纤维保持张紧状态,在空气介质中于260℃进行热处理,牵伸率为5%,加热时间为55min;

碳化处理为:在惰性气体保护下于900℃进行热处理,牵伸率为4%,加热时间为15min;接着将纤维在惰性气体保护下于1500℃进行热处理,牵伸率为0.5%,加热时间为4min;

石墨化处理为:在惰性气体保护下与3000℃进行石墨化处理,石墨化时间120s,牵伸倍率1.05。

实施例3

在含有10wt%丙烯腈与0.5wt%石墨烯的均匀混合水溶液中滴加浓度为10wt%的等质量亚硫酸铵、过硫酸铵水溶液引发聚合,聚合时间120min,聚合温度65℃,将沉淀析出的聚合物洗涤、干燥。

取适量聚合物溶于二甲基亚砜以配成15wt%的纺丝溶液,溶解后的纺丝原液经过脱泡,利用干喷湿纺工艺制备聚丙烯腈原丝,纤维喷出后先经过一段5mm的空气层,然后进入15℃凝固浴中,凝固浴液为30%的二甲基亚砜水溶液,经过凝固浴后在经过4道水洗与4道牵伸得到聚丙烯腈原丝。

该原丝依次经过预氧化、碳化和石墨化处理,得到最终的碳纤维产品,碳纤维纤维直径为7μm。

其中,预氧化处理为:将纤维保持张紧状态,在空气介质中于280℃进行热处理,牵伸率为10%,加热时间为45min;

碳化处理为:在惰性气体保护下于1000℃进行热处理,牵伸率为5%,加热时间为15min;接着将纤维在惰性气体保护下于1600℃进行热处理,牵伸率为0.8%,加热时间为6min;

石墨化处理为:在惰性气体保护下与3200℃进行石墨化处理,石墨化时间70s,牵伸倍率1。

应注意的是,以上实例仅用于说明本发明的技术方案而非对其进行限制。尽管参照所给出的实例对本发明进行了详细说明,但是本领域的普通技术人员可根据需要对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

- 一种氮掺杂碳纤维/氮掺杂石墨烯/细菌纤维素膜材料的制备方法及其应用

- 一种掺杂石墨烯的碳纤维的制备方法及其应用