一种利用大修渣制备陶粒的配方及工艺方法

文献发布时间:2023-06-19 12:02:28

技术领域

本发明涉及陶粒的制备方法,特别涉及一种利用大修渣制备陶粒的配方及工艺方法。

背景技术

陶粒作为一种建筑基础材料,以其体轻、保温、利废、环保等特性受到了人们极大的重视。陶粒的粒径一般为5-20mm,最大的粒径为25mm,可用来取代混凝土中的碎石和卵石。轻质性是陶粒许多优良性能中最重要的一点,也是它能够取代重质砂石的主要原因。陶粒的内部结构特征呈细密蜂窝状微孔。这些微孔都是封闭型的,而不是连通型的。它是由于气体被包裹进壳内而形成的,这是陶粒质轻的主要原因;另外,陶粒的表面具有一层坚硬的外壳,这层外壳呈陶质或釉质,具有隔水保气作用,并且赋予了陶粒较高的强度。使陶粒可用于建筑工程中保温、隔热、轻质墙体、轻骨料混凝土等方面,也可用于环保过滤、农业种植及建筑装饰等领域。

目前己有很多陶粒的制备方法,但大多方法采用的原料是以粘土、页岩、粉煤灰、煤矿剥离物、黄土、污泥等为主。由于开挖粘土、页岩、黄土、污泥等,会造成水土流失,环境污染,破坏生态平衡,不适宜推广应用,而直接使用粉煤灰或煤矿剥离物为基本原料制造的陶粒,陶粒的密度和强度不够理想,陶粒往往难以达到理想的孔隙率和比表面积,限制了其在水处理领域中的应用。因此,找到新的原料来生产陶粒,改进陶料生产工艺,以提高陶粒生产的质量和效率,是陶粒从业人员不断研发的方向。

电解槽由槽体、阳极和阴极组成,多数用隔膜将阳极室和阴极室隔开,按电解液的不同分为水溶液电解槽、熔融盐电解槽和非水溶液电解槽三类。当直流电通过电解槽时,在阳极与溶液界面处发生氧化反应,在阴极与溶液界面处发生还原反应,以制取所需产品。电解槽的使用寿命是有限的,据报道,国外200KA以上大型预焙铝电解槽的平均寿命在5年(1800天)以上,法国彼施涅公司的180KA电解槽寿命达6-8年(2190-2920天),在我国,铝电解槽一般在工作5~6年后需进行大修,大修时拆除下来的废弃物(主要是电解槽内清除的废内衬)称为大修渣。一般来说,各个电解铝厂实际使用的电流容量、内村结构、内衬材料种类、电解工艺条件、操作制度等各不相同,导致大修渣的具体组成可能会有较大差别,但主要组分基本相同。铝电解厂的电解槽大修渣含有碳阴极(底部炭块、废侧部炭块、废阴极糊)、耐火材料(碳化硅、干式防渗料、保温砖)等,其中炭质材料约占37%,氟化盐约占30%,其他物质主要是霞石、β-氧化铝,少量的碳化铝、氮化铝、铝铁合金和微量氰化物(约0.2%),其中氟化物具有强烈的腐蚀性,氰化物为剧毒物质。这些废渣的产量每年高达数亿吨,尚未得到利用,只能采用堆积的方法处理,造成了较严重的环境污染。因此,电解槽大修渣属于工业固体危险废物,是电解铝工业主要环境污染源之一。其含有大量的可溶氟化物、氰化物,直接露天堆放污染大气,随雨水混入江河污染地表水源,渗入地下污染地下水,填埋又污染土壤,严重危害人类健康和动植物生长,也是国家环保重点管理的重要污染物之一。如下表1是400KA预焙槽大修渣的组成信息。表2是电解槽大修渣浸出毒性试验结果。

目前,针对大修渣处理技术的研究有很多,比如:文献(1)李鸿在2003年第55卷的《有色金属》杂志上公布了题为“铝电解槽大修渣的污染防治及综合利用”的论文,论文中间有“电解槽大修渣在堆存过程中应加强渣场管理,防止二次污染,并寻找能广泛适用的综合利用途径,以最终实现化害为利,变废为宝。”的内容表述;(2)李超南在2000年第9期的《工业安全与防尘》杂志上公布了题为“铝电解槽大修渣的无害化处理”的论文,中间有“卫生填埋是固体废弃物的最终处理方法, 卫生填埋要求堆场底层采取防渗处理, 固体废物分层作无害化填埋, 压实后顶层覆盖土层, 实现还林 (耕) 的方法。卫生填埋要求做到安全堆存, 无塌陷, 不留隐患, 并做到无害化, 不污染土地及地下水。”的内容表述;(3)高康宁、晁波阳、申文斌、延雄华在2017年第8期的《资源节约与环保》杂志上公布了题为“电解铝厂大修渣污染分析与防治对策”论文,中间有“大修渣的处理处置技术主要有:回转窑焙烧处理、水泥窑协同处置、铝土矿烧结、浮选处理、石灰水浸泡处理等。铝土矿烧结一般只能处理大修渣中炭质废料,不能对大修渣进行彻底处理,浮选处理、石灰水浸泡处理会产生大量的氢化氰等有毒有害废气,环境影响较大。”的内容表述。可知,目前对大修渣的各种处理方案虽然很多,但都存在着一些不足。

综上所述,目前人们面临着两个问题:一是陶粒需要寻找新的生产原料,陶粒的生产工艺需要改进;二是大修渣需要最大限度的进行资源化处理。

发明内容

本发明的目的是克服现有技术的上述不足而提供一种利用大修渣制备陶粒的方法,充分利用大修渣来生产陶粒;一方面实现大修渣的资源化处理,另一方面,解决陶粒的生产原料问题,并提供一种陶粒的制备工艺方法。

本发明的技术方案为:一种利用大修渣制备陶粒的配方,原料按重量计为:脱碳处理后的大修渣25-50份、粉煤灰20-40份、高岭土10-30份、助烧剂10-20份、起泡物质1-5份。当配方中脱碳处理后的大修渣的份数低于25份时,无法实现快速大规模处理大修渣的目的,而份数高于50份时,无法生产出高质量的陶粒产品。

优选的,原料按重量计为:脱碳50%以上的大修渣45份、粉煤灰20份、高岭土13份、助烧剂20份、起泡物质2份;

进一步的,助烧剂为滑石、氧化钙、长石中的一种或多种。

进一步的,起泡物质为三氧化二铁、碳化硅、碳粉、碳酸盐、二氧化锰中的一种或多种。

进一步的,脱碳50%以上的大修渣为铝电解槽大修渣经过破碎处理后通过分选,选出50%以上的碳渣后得到的废渣;余下的碳渣在制备中可作为有机成孔剂并提高整体孔隙率。

本申请还提供一种利用大修渣制备陶粒的工艺方法,具体步骤如下: 步骤一、按重量量取:脱碳50%以上的大修渣25-50份、粉煤灰20-40份、高岭土10-30份、助烧剂10-20份、起泡物质1-5份;将所有原料破碎后过40目以上筛,然后倒入混料机中,进行搅拌使其混合均匀; 步骤二、将上一步处理后的混合料倒入造粒机内进行加水造粒处理,制得到直径0.3cm~1.0cm的球状物料; 步骤三、将得到的球状物料放入干燥装置中进行干燥处理; 步骤四、将干燥后的球状物料放入回转窑中进行煅烧,自然冷却后即得陶粒。

进一步的,在步骤二中,将混合料加水造粒时,保证混合料:水=1:0.1~0.2,通过圆盘造粒机进行造粒,得到直径为0.5cm~1.0cm 的球状物料。

进一步的,在步骤二中,圆盘造粒机的转盘倾角为30-50°,转盘转速为10-20r/min。

进一步的,在步骤三中,将得到的球状物料放入干燥箱中进行烘干处理,烘干时间为2-3小时,温度为100-150℃。

进一步的,在步骤四中,使用的回转窑为双筒回转窑,第一筒为预热窑,其转速为2.0~5.5r/min;第二筒为焙烧窑,其转速为1.0~3.5r/min。

进一步的,在步骤四中,焙烧采取的热加工方式为:料球进料口内初步预热温度为300~500℃,预热时间为3~5min;料球预热段高温预热温度为700~850℃,预热时间为20~30min;料球焙烧温度为1000~1200℃,料球焙烧时间为15~20min。

进一步的,所述步骤四中,使用气体收集装置对烧成过程中所产生的气体进行收集处理,烧成过程中所产生的气体可能包含有逃溢出的氟化物、硫化物、颗粒物等;优选的,气体收集装置可以使用石灰水作为处理液,其反应机理为:Ca(OH)

与现有技术相比本发明的有益效果: 1. 本发明的技术方案充分利用了大修渣自身组成物质的理化活性制备出合格的陶粒制品,比如大修渣中的碳元素直接作为生产过程中所需的燃料,节约了物料和能源。

2.本发明的技术方案,提供了一种铝电解行业大修渣无害化综合处理的新途径,可一步实现大修渣的无害化处置同时进行资源化高效利用。在400-600℃升温过程可将大修渣中的氰化物分解,破除氰化物的危害;在700℃以上时,可实现大修渣的熔融玻璃化,将大修渣中的氟化物固化在陶粒中形成的玻璃体中,使大修渣满足陶粒的标准,实现低成本全组分高效无害化资源化高效利用的目标,对于推进环境治理和节能增效具有重要的指导意义。

3.本发明的技术方案,无害化处置后的大修渣经过陶粒化,可以用于建材行业,实现危废→一般固废→资源的过程转化,降低企业处理危废的成本,减少环境污染,节约用地,具有显著的经济效益、环境效益和社会效益。

4.本发明的技术方案,陶粒化无害化综合处置后的产品中无机氟化物(不包括氟化钙)的浸出浓度低,未超出国标《GB 5085.3-2007 危险废物鉴别标准浸出毒性鉴别》规定浸出液中无机氟化物(不包括氟化钙)组分浓度限值,即≤100mg/L;氰化物未检出。

附图说明

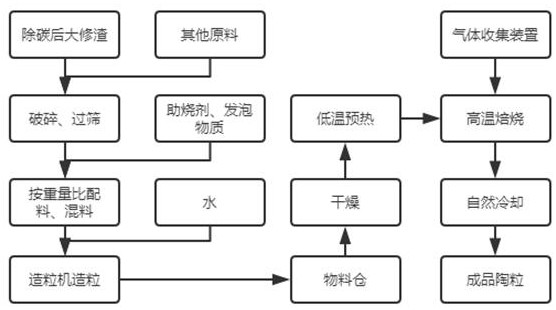

图1 为本发明中制备陶粒的工艺流程图。

具体实施方式

以下将结合具体实施例对本发明做进一步详细说明,本实施例中未具体说明的方法或工艺,均为现有技术。

实施例1

参考图1,本实施例中采用如下工艺步骤:

步骤一、按重量量取:脱碳50%以上的大修渣25份、粉煤灰40份、高岭土20份、长石10份、碳化硅5份;将所有原料破碎倒入混料机中,进行搅拌使其混合均匀;

步骤二、将混合料倒入造粒机内造粒,加入按混合料:水=1:0.1的水进行造粒,制得到0.5cm~1.0cm的球状物料;

步骤三、将球状物料放入干燥箱中,烘干2h,温度为120℃;

步骤四、将干燥后的球状物料放入双筒回转窑中进行煅烧,第一筒为预热窑,转速为3.5 r/min。第二筒为焙烧窑,转速为2.0r/min;焙烧采取的热工制度为:料球进料口内初步预热温度为500℃,预热时间为5分钟;料球预热段高温预热分解温度为780℃,预热时间为20分钟,料球焙烧温度为1070℃,料球焙烧时间为15分钟自然冷却后即得陶粒。

实施例2

本实施例中采用如下工艺步骤:

步骤一、按重量量取:脱碳50%以上的大修渣30份、粉煤灰35份、高岭土20份、长石10份、碳化硅5份;将所有原料破碎倒入混料机中,进行搅拌使其混合均匀;

步骤二、将混合料倒入造粒机内造粒,加入按混合料:水=1:0.15的水进行造粒,制得到0.5cm~1.0cm的球状物料;

步骤三、将球状物料经干燥箱烘干2h,温度为120℃;

步骤四、将干燥后的球状物料放入双筒回转窑中进行煅烧,第一筒为预热窑,转速为3.5 r/min。第二筒为焙烧窑,转速为2.0r/min;焙烧采取的热工制度为:料球进料口内初步预热温度为450℃,预热时间为5分钟;料球预热段高温预热分解温度为780℃,预热时间为25分钟,料球焙烧温度为1050℃,料球焙烧时间为15分钟自然冷却后即得陶粒。

实施例3

本实施例中采用如下工艺步骤:

步骤一、按重量量取:脱碳50%以上的大修渣45份、粉煤灰20份、高岭土13份、长石20份、碳化硅2份;将所有原料破碎倒入混料机中,进行搅拌使其混合均匀;

步骤二、将混合料倒入造粒机内造粒,加入按混合料:水=1:0.2的水进行造粒,制得到0.5cm~1.0cm的球状物料。

步骤三、将球状物料经干燥箱烘干2.5h,温度为120℃;

步骤四、将干燥后的球状物料放入双筒回转窑中进行煅烧,第一筒为预热窑,转速为3.5 r/min。第二筒为焙烧窑,转速为2.0r/min;焙烧采取的热工制度为:料球进料口内初步预热温度为500℃,预热时间为3分钟;料球预热段高温预热分解温度为700℃,预热时间为30分钟,料球焙烧温度为1050℃,料球焙烧时间为20分钟,自然冷却后即得陶粒。

显然,以上仅为本发明的部分实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有前述各种技术特征的组合和变型,本领域的技术人员在不脱离本发明的精神和范围的前提下,对本发明的改进、变型、等同替换,或者将本发明的结构或方法用于其它领域以取得同样的效果,都属于本发明包括的保护范围。

- 一种利用大修渣制备陶粒的配方及工艺方法

- 一种利用大修渣制备发泡陶瓷的配方及方法