一种用于涂覆金属锂的装置

文献发布时间:2023-06-19 12:02:28

技术领域

本发明涉及高精尖新材料高端制备技术领域,具体涉及一种用于涂覆金属锂的装置。

背景技术

超薄金属锂为高精尖新材料,其是新能源电池如固态锂电池、锂硫电池、锂离子电池电极补锂等不可缺少的活性物质材料。

目前常规的金属锂箔材厚度超过100um,采用锂锭挤压工艺制备,并且其宽度难以超过150mm。而针对薄型锂材,厚度约50um~100um,采用辊压工艺制备,其宽度同样难于超过150mm。超薄型锂材,厚度约10um~50um,采用锂粉工艺制备,但其存在安全性低、均匀性差等工艺问题。目前尚未有成熟的超薄型3um~50um锂带高精度制备技术。本发明旨在解决高精尖超薄金属锂带新材料高端制备工艺技术。

发明内容

本发明的目的在于克服上述技术不足,提供一种,解决现有技术中难以涂覆均匀且较薄的锂的技术问题。

为达到上述技术目的,本发明的技术方案提供一种用于涂覆金属锂的装置。

一种用于涂覆金属锂的装置,包括模套、压力辊、第一恒温油套、第二恒温油套和电机;

所述模套包括外套和内套,所述内套设于所述外套内并与所述外套的底部连接,所述内套的底部开口,所述内套用于安装锂锭;所述第一恒温油套设于所述外套与所述内套之间,所述第一恒温油套用于控制安装于所述内套里面的锂锭的温度;

所述第二恒温油套与所述压力辊连接,所述第二恒温油套用于控制所述压力辊的外表面温度;所述压力辊设于所述模套的下方,所述压力辊和所述模套之间有间隙,所述压力辊用于输送基体经过所述模套的下方并使得基体与锂锭的底部接触;

所述电机与所述内套连接,所述电机用于驱动锂锭向下移动并控制锂锭的移动速度。

进一步地,所述第一恒温油套包括油管和第一恒温油箱,所述油管的进油口和出油口分别与所述第一恒温油箱连接,所述油管的部分设于所述外套与所述内套之间。

进一步地,所述第二恒温油套包括油套、第二恒温油箱和第三恒温油箱,所述压力辊为中空结构,所述油套设于所述压力辊内,所述油套的两端分别与所述第二恒温油箱和所述第三恒温油箱连接。

进一步地,所述第二恒温油箱和所述第三恒温油箱分别设有进油管和出油管,所述进油管和所述出油管分别与所述油套的端部连通。

进一步地,所述第二恒温油箱或者所述第三恒温油箱还包括流量阀,所述流量阀与所述进油管和/或所述出油管连接,所述流量阀用于控制油的流速。

进一步地,所述第二恒温油箱或者所述第三恒温油箱设有接触式温度传感器,所述接触式温度传感器用于检测所述第二恒温油箱或者所述第三恒温油箱的油温。

进一步地,所述模套还包括顶盖,所述顶盖设于所述内套内,所述顶盖用于盖住锂锭的顶部,所述电机与所述顶盖连接,所述电机用于驱动所述顶盖向下移动并带动锂锭向下移动。

进一步地,所述电机为伺服电机。

进一步地,还包括红外温度传感器,所述红外温度传感器对准所述压力辊的表面,所述红外温度传感器用于检测所述压力辊的表面温度。

进一步地,还包括吹气部件,所述吹气部件设于所述模套的侧方,所述吹气部件用于向涂覆锂后的基体的上表面吹惰性气体。

与现有技术相比,本发明的有益效果包括:锂锭安装在底部开口的内套内,电机与内套连接,电机驱动锂锭向下移动并控制锂锭的移动速度,压力辊转动带动基体移动至经过模套的下方与向下移动的锂锭的底部接触,在压力辊的带动下经过模套的基体的表面都能够与锂锭的底部产生摩擦进而涂覆上较薄的锂层,压力辊和电机控制了锂锭和基体的移动速度,并且压力辊与模套之间的距离设置能够控制锂层的厚度,在此基础上,第一恒温油套能够控制锂锭的温度,控制锂锭的软化状态,确保锂锭能够向下移动的同时可以均匀涂覆在基体的表面,第二恒温油套能够控制压力辊的表面温度与锂锭的温度一致进而有利于确保锂锭涂覆的均匀性,可实现锂层厚度范围3um~100um,精度范围1um~3um,最大宽度300mm,且涂覆均匀。

附图说明

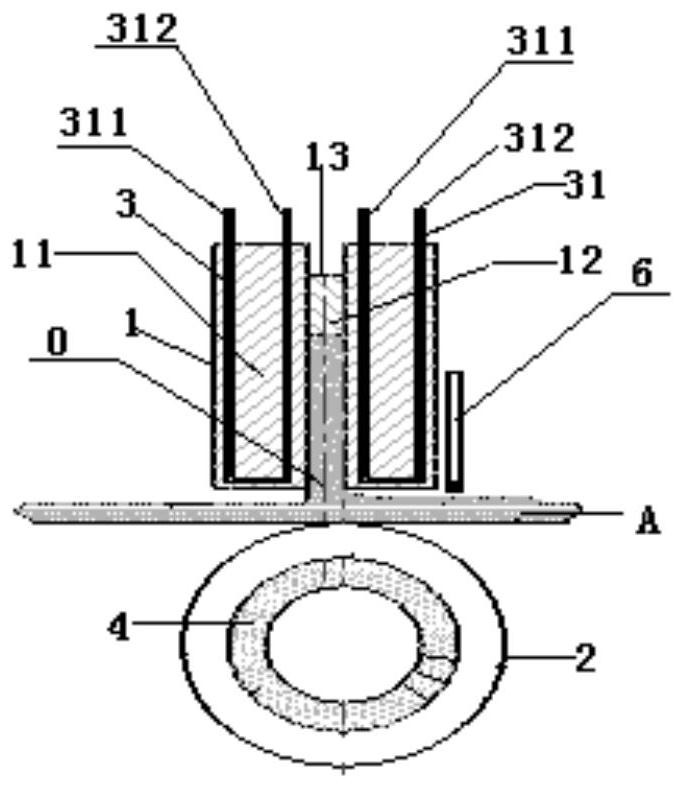

图1是本发明实施例1中用于涂覆金属锂的装置的结构示意图。

图2是本发明实施例1中压力辊的结构示意图。

图3为本发明实施例2中铜箔涂覆锂层后的截面图。

图4为本发明实施例2中铜箔双面涂覆锂层后的横截面图。

附图标记说明:A、基体;0、锂锭;1、模套;11、外套;12、内套;13、顶盖;2、压力辊;3、第一恒温油套;31、油管;311、进油口;312、出油口;4、第二恒温油套;41、油套;42、第二恒温油箱;421、进油管、422、出油管;423、流量阀;43、第三恒温油箱;5、红外温度传感器;6、吹气部件。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

实施例1

结合图1-2,本实施例提出一种用于涂覆金属锂的装置,包括模套1、压力辊2、第一恒温油套3、第二恒温油套4和电机(图中未示出但很好理解);

模套1包括外套11和内套12,内套12设于外套11内并与外套11的底部连接,内套12的底部开口,内套12用于安装锂锭0;第一恒温油套3设于外套11与内套12之间,第一恒温油套3用于控制安装于内套12里面的锂锭0的温度;

第二恒温油套4与压力辊2连接,第二恒温油套4用于控制压力辊2的外表面温度;压力辊2设于模套1的下方,压力辊2和模套1之间有间隙,压力辊2用于输送基体A经过模套1的下方并使得基体A与锂锭0的底部接触;

所述电机与内套12连接,所述电机用于驱动锂锭0向下移动并控制锂锭0的移动速度。

本实施例的技术方案是将金属锂锭0加压恒速度通过模套1,之后与基体A接触,基体A在自身的牵引力与压力辊2作用下,与金属锂产生相对速度位移。由于金属锂质软特性,其将在基体A表面擦涂一层锂层,从而实现超薄超宽金属锂带的制备。

在上述实施例的基础上,本实施例第一恒温油套3包括油管31和第一恒温油箱(图中未示出但很好理解),油管31的进油口311和出油口312分别与所述第一恒温油箱连接,油管31的部分设于外套11与内套12之间。所述第一恒温油箱控制油的温度,油管31的部分设有外套11和内套12之间,油在管内流动,可通过油的温度控制内套12中锂锭0的温度。根据锂锭0的熔点为180.5℃,控制锂锭0的温度低于其熔点温度又可实现软化,控制锂锭0的温度在175-178℃。

在上述实施例的基础上,本实施例第二恒温油套4包括油套41、第二恒温油箱42和第三恒温油箱43,压力辊2为中空结构,油套41设于压力辊2内,油套41的两端分别与第二恒温油箱42和第三恒温油箱43连接。第二恒温油箱42、油套41和第三恒温油箱43实现了油的循环流动,进而通过油的温度控制压力辊2表面的温度。

在上述实施例的基础上,本实施例第二恒温油箱42和第三恒温油箱43分别设有进油管421和出油管422,进油管421和出油管422分别与油套41的端部连通。油从进油管421进,从出油管422出中间经过油套41,从而实现油在油套41内的交换和流动,进而通过油的温度控制压力辊2的表面温度。

在上述实施例的基础上,本实施例第二恒温油箱42或者第三恒温油箱43还包括流量阀423,流量阀423与进油管421和/或出油管422连接,流量阀423用于控制油的流速。

在上述实施例的基础上,本实施例第二恒温油箱42或者第三恒温油箱43设有接触式温度传感器(图中未示出但很好理解),所述接触式温度传感器用于检测第二恒温油箱42或者第三恒温油箱43的油温。

在上述实施例的基础上,本实施例模套1还包括顶盖13,顶盖13设于所述内套12内,所述顶盖13用于盖住锂锭0的顶部,所述电机与所述顶盖13连接,所述电机用于驱动所述顶盖13向下移动并带动锂锭0向下移动。

在上述实施例的基础上,本实施例所述电机为伺服电机。

在上述实施例的基础上,本实施例还包括红外温度传感器5,所述红外温度传感器5对准所述压力辊2的表面,红外温度传感器5用于检测所述压力辊2的表面温度。

在上述实施例的基础上,本实施例还包括吹气部件6,所述吹气部件6设于所述模套1的侧方,所述吹气部件6用于向涂覆锂后的基体A的上表面吹惰性气体。惰性气体使涂覆的锂层的表面稳定。惰性气体优选为氩气。实施过程需在露点湿度为-45℃以下条件进行。

进一步地,相对位移速度会影响擦涂厚度均匀性,本实施例采用现有技术中的手段进行改进,具体地,通过两组纠偏器对基体A来料和收料的对齐度进行纠偏,通过张力传感器、张力控制器、辊轴和离合器等对基体A来料进行张力控制。

本实施例中压力辊2与内套12的相关参数如下:

a)辊径

b)压力辊2与锂锭0之间采用恒间隙、恒压力工作状态。

c)压力辊2与锂锭0之间间隙调整精度:1um,范围0~1mm。制备出锂层厚度范围3um~100um,精度范围1um~3um。

e)压力辊2与锂锭0之间压力最大要求10T。

h)根据辊表面温度检测结果,调节油温度,最终达到辊表面温度控制精度±1.5℃。

h)压力辊2中心与内套中心距离L可根据工艺要求调节,调节精度0.1mm。

3.模芯3与锂锭01尺寸参数:长:100mm~250mm、宽50mm~300mm、厚度5mm~10mm。

基体A参数:

a)基体A为卷料,材质可为:PET、镍箔、铝箔、铜箔,厚度范围5mm~50mm。

b)基体A走料过程要求进行纠偏、张力、走速以及收料纠偏、张力、走速进行控制(现有技术可实现)。

实施例2

本实施例采用实施例1中的装置,相关参数设置如下:

1)采用厚度为10mm、宽度为200mm、高度为200mm的精炼锂锭0,其纯度>99.995%作为锂源;

2)采用10um厚度、宽度为300mm的铜箔卷作为基体A。采用等离子清洗工艺对其表面进行处理;

3)对锂锭0的压力设置为5T,走速为10mm/min;

4)内套12出口位置与基体A表面距离设置为15um;

5)基体A匀速设置为1000mm/min;

6)压力辊2直径为500mm,线速度为1000mm/min;

7)压力辊2恒温设置为25℃;

8)保护气体为氩气。

备注:实施过程需在露点湿度为-45℃以下条件进行。

将擦涂的金属锂从基体A表面剥离,之后采用12w紫外激光将其分切,观测其截面,如图3所示,其厚度为12um。对基体A双面擦涂的成品采用12w紫外激光将分切,之后对其截面进行观测,如图4所示,可以看出金属锂厚度与基体A厚度相当,均为10um。

以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

- 一种用于涂覆金属锂的装置

- 用于制备锂复合过渡金属氧化物的装置、使用其制备的锂复合过渡金属氧化物以及制备锂复合过渡金属氧化物的方法