用于保护敏感基材的掩蔽膜

文献发布时间:2023-06-19 12:02:28

交叉参考的相关申请

本申请要求2018年12月18日提交的美国临时专利申请62/781,253的优先权权益,其整体上通过参考引入本文。

技术领域

本发明总体上涉及一种用于保护敏感基材的掩蔽膜。

背景技术

掩蔽膜,也称作表面保护膜,通常用于提供物理阻隔来防止它们粘附到的基材的损坏,污染,刮擦,磨损和/或其他损伤。掩蔽膜可以施用到用作电子显示器部件的精细、敏感的基材,并且在制造过程中一个或多个后续加工步骤以及运输和/或在基材使用之前的存储过程中保护基材。

常用的掩蔽膜通过范德华力实现对基材的粘附,这要求掩蔽膜和基材均具有至少一个非常平坦和均匀的表面,以使得掩蔽膜可以密切接触基材。粘附的量可以通过软化或硬化掩蔽膜表面的组合物来增加或减小。过大的粘附使得在加工结束时难以从基材上除去掩蔽膜。过小的粘附会导致掩蔽膜过早地与基材分离而使基材不再受到保护。

另外,掩蔽膜应当粘附到基材而在使用过程中或者不再需要掩蔽膜时除去掩蔽膜的过程中不损坏基材表面。已知一些掩蔽膜产生纹理,其改变掩蔽膜应当保护防止损坏的基材的图像清晰度。已知具有带有这样纹理的表面的基材以非均匀方式反射光,并且是当基材用作例如电子显示器中的部件时通常不可接受的。

粘结剂涂覆的经取向的聚酯膜可以为这样的应用提供可接受的掩蔽性能,但是也相对昂贵。之前用不太昂贵的聚乙烯膜使改变图像清晰度的纹理最小化的努力包括使膜的两个表面都尽可能地光滑,并且不在卷绕辊引起阻塞(即粘辊)。降低聚乙烯膜表面的表面粗糙度仅在形成的基材纹理中获得微小的改进。

令人期望的是具有这样的掩蔽膜,其提供对于基材所需的表面保护,而不在基材上留下纹理,并且比粘结剂涂覆的经取向的聚酯膜更加经济。

发明内容

已经出人意料地发现,通过使用较软的聚合物配制物和产生至少一个具有适当压纹的微纹理的表面,可以使对于精巧基材的损坏最小化或甚至避免,同时保持对基材足够的粘附性。柔软性和微纹理的组合产生一种特定类型的表面结构,其不影响基材的图像清晰度。表面粗糙度也不导致辊阻塞,并且与具有光滑表面的已知膜相比还改进了幅材(web)操作性。

根据本发明的一个方面,提供一种掩蔽膜,其包含粘附层,该粘附层包含氢化苯乙烯嵌段共聚物和低密度聚乙烯的共混物。该粘附层具有经配置来接触基材的外粘附表面。该外粘附表面的平均表面粗糙度Ra是100nm至350nm,和平均峰间距Sm是20μm至150μm。该掩蔽膜还在粘附层与外粘附表面相对的一侧上包含离型层。

在一个实施方案中,粘附层还包含高密度聚乙烯。

在一个实施方案中,粘附层共混物包含15wt%至80wt%的氢化苯乙烯嵌段共聚物,5wt%至50wt%的低密度聚乙烯和10wt%至40wt%的高密度聚乙烯。

在一个实施方案中,粘附层共混物包含40wt%至70wt%的氢化苯乙烯嵌段共聚物,5wt%至30wt%的低密度聚乙烯和10wt%至40wt%的高密度聚乙烯。

在一个实施方案中,外粘附表面的平均表面粗糙度Ra是125nm至325nm,和平均峰间距Sm是20μm至100μm。

在一个实施方案中,离型层包含低密度聚乙烯。在一个实施方案中,离型层包含低密度聚乙烯和高密度聚乙烯的共混物。

在一个实施方案中,掩蔽膜还包含处于粘附层与离型层之间的芯层。在一个实施方案中,该芯层包含高密度聚乙烯和低密度聚乙烯的共混物。在一个实施方案中,该芯层共混物包含30wt%至50wt%的低密度聚乙烯和50wt%至70wt%的高密度聚乙烯。在一个实施方案中,该芯层包含聚丙烯。

本发明的这些和其他方面、特征和特性,以及结构的相关元件的操作方法和功能,和零件的组合,和制造经济性,将通过考虑下面的说明和所附权利要求书并且参考附图而变得更清晰,其全部形成本说明书的一部分。但是,要明确理解的是,附图仅用于例示和说明目的,并非打算作为本发明限度的定义。如说明书和权利要求书中所使用,单数形式“一个”、“一种”和“该”包括复数指代物,除非上下文另有明确指示。

附图说明

显示了下图的部件来强调本发明的一般原理,并且无需按比例绘制。为了一致和清楚起见,在所有附图中表示相应部件的附图标记按需重复。

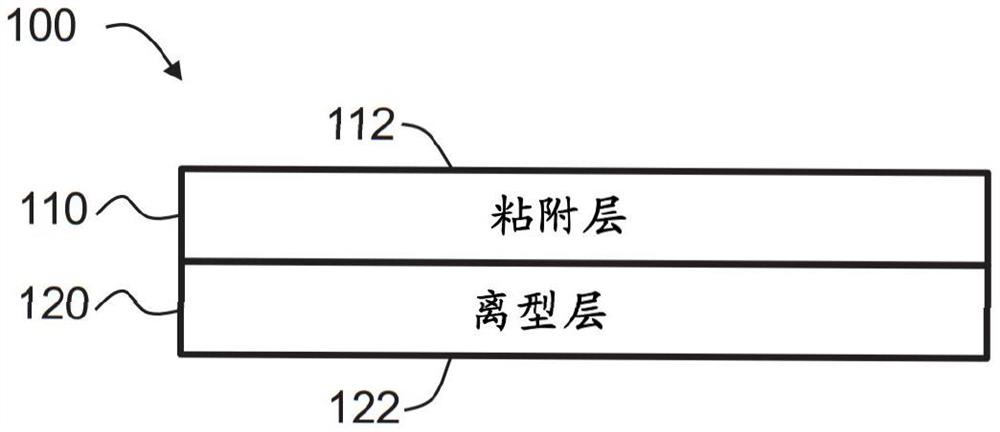

图1示意性显示了根据本发明一个实施方案的掩蔽膜;和

图2示意性显示了根据本发明一个实施方案的掩蔽膜。

具体实施方式

如本文所使用,术语“膜”表示通过流延挤出或吹塑方法生产的薄片或幅材。本发明的膜由聚合物制成。聚合物可以在辊间进一步加工并冷却来形成幅材。可以通过在共挤出方法中同时挤出不同的层,或者通过分别形成每个膜层,然后将单个膜结合或层合在一起,来生产多层膜。在一个实施方案中,使用本领域已知的任何共挤出方法来共挤出掩蔽膜的多个层。使用共挤出能够相对简单和容易地制造包含不同层的多层掩蔽膜,每个层发挥专门的功能。

图1示意性显示了根据本发明一个实施方案的掩蔽膜100。如所示的,掩蔽膜100是多层膜,其包含具有外粘附表面112的粘结剂层110,和处于粘结剂层110与外粘附表面112相对的一侧上的离型层120。离型层120包含外离型表面122。粘结剂层110的外粘附表面112经配置来接触要由掩蔽膜100保护的基材表面。

图2示意性显示了根据本发明一个实施方案的掩蔽膜200。如所示的,掩蔽膜200是多层膜,其包含具有外粘附表面212的粘结剂层210,处于粘结剂层210与外粘附表面212相对的一侧上的离型层220,和处于粘结剂层210与离型层220之间的芯层230。离型层220包含外离型表面222。粘结剂层210的外粘附表面212经配置来接触要由掩蔽膜200保护的基材表面。

如本文所述及,“粘附”表示经由天然阻滞粘附(blocking adhesion)通过密切接触与要保护的基材表面的粘着,其经由极性键,离子键和在一些情况中的氢键和/或范德华次级键而存在于一个非常光滑的表面与另一光滑表面之间。非粘结剂粘附在本文中表示可离型的粘附,其中该粘附是可逆的,由此膜以及它施用到的基材都不被改变或损坏。“粘附”不包括被称作压敏粘结剂的材料、粘结剂的热结合或交联官能,因为使用压敏粘结剂、粘结剂的热结合或交联官能,基材表面与膜之间的粘附力被提高到这样的点,此时除去该膜所需的剥离强度将超过该膜本身的拉伸强度,由此引起该膜在它从基材上剥离掉之前被撕裂或破裂。

根据掩蔽膜110、200的实施方案的粘附层110、210可以包含氢化苯乙烯嵌段共聚物和低密度聚乙烯(LDPE)的共混物。在一个实施方案中,粘附层110、210还包含高密度聚乙烯(HDPE)。

氢化嵌段共聚物在氢化之前具有聚苯乙烯嵌段-聚二烯嵌段聚合物结构。氢化嵌段共聚物在氢化之前可以是线性或放射状的。合适的聚二烯包括聚丁二烯(1,3-丁二烯),聚异戊二烯,及其混合物。聚苯乙烯嵌段-聚二烯嵌段结构的氢化产生苯乙烯乙烯-(丁烯/异戊二烯)-苯乙烯聚合物结构,也称作“SEBS”。参见美国专利7,439,301,美国专利7,348,376,美国专利申请公布2013/0225020,国际专利申请公布WO2014/087814,和国际专利申请公布WO2014/087815的进一步说明,其全部整体上通过参考引入本文。

氢化苯乙烯嵌段共聚物的苯乙烯含量合意地小于该共聚物的40重量%(wt%),例如约30至约40wt%,例如34wt%。在聚苯乙烯嵌段-聚二烯嵌段聚合物的氢化之后,聚苯乙烯嵌段中0至10%的苯乙烯双键被氢化。

氢化苯乙烯嵌段共聚物的熔体流动速率(“MFR”)与氢化苯乙烯嵌段共聚物的粘度负相关。高熔体流动速率表示苯乙烯嵌段共聚物具有低粘度,反之亦然。如本文所使用,除非另有规定,否则“熔体指数”或MFR应当表示根据ASTM D-1238,在230℃在2.16kg质量测定的熔体流动值。在一个实施方案中,氢化苯乙烯嵌段共聚物的熔体指数可以大于或等于12。在一个实施方案中,氢化苯乙烯嵌段共聚物的熔体指数可以大于或等于20。在一个实施方案中,氢化苯乙烯嵌段共聚物的熔体指数可以大于或等于40。在一个实施方案中,氢化苯乙烯嵌段共聚物的熔体指数可以是约20至约100。合适的氢化苯乙烯嵌段共聚物包括由Kraton Performance Polymers Inc.生产的Kraton MD6951,其苯乙烯含量是约34wt%和MFR是48。

粘附层110、210可以包含10wt%至90wt%的氢化苯乙烯嵌段共聚物和10wt%至90wt%的LPDE。在一个实施方案中,粘附层110、210可以包含约60wt%的氢化苯乙烯嵌段共聚物和约40wt%的LDPE,或者约80wt%的氢化苯乙烯嵌段共聚物和20wt%的LPDE。同样,粘附层110、210可以包含氢化苯乙烯嵌段共聚物和LDPE的约100:0至51:49重量比的混合物,包括例如约80:20和约60:40的重量比。

在不同的实施方案中,粘附层110、210可以包含10wt%至90wt%的氢化苯乙烯嵌段共聚物。在具体实施方案中,粘附层110、210可以包含70wt%至90wt%的氢化苯乙烯嵌段共聚物。在这样的实施方案中,粘附层110、210还可以包含10wt%至30wt%的LDPE,在一个具体实施方案中,粘附层110、210可以基本上由氢化苯乙烯嵌段共聚物单独组成。

在一个实施方案中,粘附层110、210可以包含15wt%至90wt%的苯乙烯嵌段共聚物(SEBS),10wt%至50wt%的LDPE和10wt%至35wt%的HDPE。在一个实施方案中,粘附层110、120可以包含15wt%至80wt%的氢化苯乙烯嵌段共聚物,5wt%至50wt%的低密度聚乙烯和10wt%至40wt%的高密度聚乙烯。在一个实施方案中,粘附层110、120可以包含40wt%至70wt%的氢化苯乙烯嵌段共聚物,5wt%至30wt%的低密度聚乙烯和10wt%至40wt%的高密度聚乙烯。

如本文中所讨论,平均表面粗糙度将被定义为从表面到该表面的中心线的微峰和微谷的平均高度(Ra)(下文称作“平均表面粗糙度Ra”),其通过表面光度仪测量。以此方式定义的表面粗糙度通常用微米(μm)单位或纳米(nm)单位表示。另外,微峰之间的平均间距(Sm)用表面光度仪测量。全部表面纹理的测试(相对粗糙度和峰间距)根据ANSI/ASME测试方法B46.1-1985进行。根据本发明的实施方案,粘附层110、210的外粘附表面112、212的平均表面粗糙度Ra是100nm至350nm,和平均峰间距Sm是20μm至150μm。在一个实施方案中,粘附层110、210的外粘附表面112、212的平均表面粗糙度Ra是125nm至325nm,和平均峰间距Sm是约20μm至约100μm。

根据本发明的实施方案,掩蔽膜100、200的粘附层110、210的厚度可以是1μm至20μm,例如3μm至15μm,例如3μm,4μm,5μm,6μm,7μm,8μm,9μm,10μm,11μm,12μm,13μm,14μm,或15μm。

掩蔽膜200可以包含任选的芯层230,如图2所示。芯层230当存在时可以相邻地位于粘附层210与离型层220之间。芯层230当存在时可以包含一种或多种聚烯烃,例如低密度聚乙烯(LDPE),线性低密度聚乙烯(LLDPE),高密度聚乙烯(HDPE),中密度聚乙烯,聚丙烯(PP),无规共聚物聚丙烯,聚丙烯抗冲击共聚物,茂金属线性低密度聚乙烯,塑性体,聚(乙烯-共聚-乙酸乙烯酯),聚(乙烯-共聚-丙烯酸),聚(乙烯-共聚-丙烯酸甲酯),环烯烃聚合物,聚酰胺,或聚(乙烯-共聚-丙烯酸正丁酯)。合适的聚烯烃包括低密度聚乙烯,高密度聚乙烯,聚丙烯,聚丙烯抗冲击共聚物,及其混合物。一种合适的聚烯烃混合物是低密度聚乙烯和高密度聚乙烯的60:40至40:60重量比的混合物。

根据本发明的实施方案,掩蔽膜200的芯层230的厚度可以是10μm至50μm,例如15μm,16μm,17μm,18μm,19μm,20μm,21μm,22μm,23μm,24μm,25μm,26μm,27μm,28μm,29μm,30μm,31μm,32μm,33μm,34μm,35μm,36μm,37μm,38μm,39μm,40μm,41μm,42μm,43μm,44μm,45μm,46μm,47μm,48μm,49μm,或50μm。

离型层

离型层120、220可以与粘附层110、210相邻,或者与当存在时的芯层230相邻。离型层120、220可以包含一种或多种聚烯烃,例如低密度聚乙烯(LDPE),线性低密度聚乙烯(LLDPE),高密度聚乙烯(HDPE),中密度聚乙烯(MDPE),聚丙烯(PP),无规共聚物聚丙烯,聚丙烯抗冲击共聚物,茂金属线性低密度聚乙烯,塑性体,聚(乙烯-共聚-乙酸乙烯酯),聚(乙烯-共聚-丙烯酸),聚(乙烯-共聚-丙烯酸甲酯),环烯烃聚合物,聚酰胺,或聚(乙烯-共聚-丙烯酸正丁酯)。合适的聚烯烃包括低密度聚乙烯(LDPE),高密度聚乙烯(HDPE),聚丙烯(PP),聚丙烯抗冲击共聚物,及其混合物。在一个实施方案中,离型层120、220包括低密度聚乙烯(LDPE)和高密度聚乙烯(HDPE)的60:40至40:60重量比的合适的聚烯烃混合物。

离型层120、220的厚度可以是1μm至20μm,例如1μm至10μm,例如1μm,2μm,3μm,4μm,5μm,6μm,7μm,8μm,9μm,或10μm。离型层120、220的相对粗糙表面通常具有0.3μm至16μm,更合意地0.7μm至8μm的平均表面粗糙度Ra。

虽然本发明的掩蔽膜100、200可以施用到任何基材,但是典型的基材包括(仅作为示例)聚碳酸酯,丙烯酸酯类,聚氯乙烯,聚对苯二甲酸乙二醇酯(PET),二醇改性的聚对苯二甲酸乙二醇酯(PETG),聚酰亚胺,玻璃,陶瓷和金属。

可以使用多种常规方法的任一种将多层掩蔽膜100、200施用到基材和将施用的掩蔽膜100、200压靠着基材的光滑表面。一般来说,掩蔽膜100、200将从辊上取下,和将依靠掩蔽膜100、200和基材经过的夹辊或类似系统来直接施用到基材。当掩蔽膜100、200从辊上取下时,掩蔽膜100、200在辊上的螺旋取向使得粘附层110、210在掩蔽膜100、200从辊上取下时从离型层120、220上脱离。

实施例

对比例1是现有技术的掩蔽膜,由用丙烯酸粘结材料涂覆的经取向的聚对苯二甲酸乙二醇酯(PET)制成。PET层的厚度是约140μm,和丙烯酸粘结剂层的厚度是约50μm。

对比例2是现有技术的单层掩蔽膜,其由低密度聚乙烯和含抗氧化剂母料的共混物制成。该单层掩蔽膜的厚度是约45μm。

对比例3是现有技术的单层掩蔽膜,其由LDPE和含抗氧化剂母料的共混物制成。该单层掩蔽膜的厚度是约80μm。

对比例4是三层掩蔽膜,其具有:由约45wt%的氢化苯乙烯嵌段共聚物(SEBS),约30wt%的HDPE和约25wt%的LDPE的共混物制成的粘附层,由约60wt%的HDPE,约39wt%的LDPE和约1wt%的含抗氧化剂母料的共混物制成的芯层,和由约80wt%的LDPE,约19wt%的HDPE和约1wt%的含抗氧化剂母料的共混物制成的离型层。粘结剂层的厚度是约10.0μm,芯层的厚度是约32.5μm,和离型层的厚度是约7.5μm。

实施例1是根据本发明一个实施方案的三层掩蔽膜。该三层掩蔽膜具有:由约55wt%的氢化苯乙烯嵌段共聚物(SEBS),约30wt%的HDPE和约15wt%的LDPE的共混物制成的粘附层,由约55wt%的HDPE和约45wt%的LDPE的共混物制成的芯层,和由约99wt%的LDPE和约1wt%的含抗氧化剂母料的共混物制成的离型层。粘结剂层的厚度是约4.2μm,芯层的厚度是约21.0μm,和离型层的厚度是约2.8μm。

实施例2是根据本发明一个实施方案的三层掩蔽膜。该三层掩蔽膜具有:由约60wt%的氢化苯乙烯嵌段共聚物(SEBS),约25wt%的LDPE和约15wt%的HDPE的共混物制成的粘附层,由约60wt%的HDPE和约40wt%的LDPE的共混物制成的芯层,和由约60wt%的HDPE和约40wt%的LDPE的共混物制成的离型层。粘结剂层的厚度是约7.5μm,芯层的厚度是约18.0μm,和离型层的厚度是约4.5μm。

实施例3是根据本发明一个实施方案的三层掩蔽膜。该三层掩蔽膜具有:由约55wt%的氢化苯乙烯嵌段共聚物(SEBS),约30wt%的LDPE和约15wt%的HDPE的共混物制成的粘附层,由约55wt%的HDPE和约45wt%的LDPE的共混物制成的芯层,和由约99wt%的LDPE和约1wt%的含抗氧化剂母料的共混物制成的离型层。粘结剂层的厚度是约10.0μm,芯层的厚度是约35.0μm,和离型层的厚度是约5.0μm。

实施例4是根据本发明一个实施方案的三层掩蔽膜。该三层掩蔽膜具有:由约65wt%的氢化苯乙烯嵌段共聚物(SEBS),约30wt%的HDPE和约5wt%的LDPE的共混物制成的粘附层,由约55wt%的HDPE和约45wt%的LDPE的共混物制成的芯层,和由约99wt%的LDPE和约1wt%的含抗氧化剂母料的共混物制成的离型层。粘结剂层的厚度是约10.0μm,芯层的厚度是约35.0μm,和离型层的厚度是约5.0μm。

实施例5是根据本发明一个实施方案的三层掩蔽膜。该三层掩蔽膜具有:由约48wt%的氢化苯乙烯嵌段共聚物(SEBS),约30wt%的HDPE和约22wt%的LDPE的共混物制成的粘附层,由约55wt%的HDPE和约45wt%的LDPE的共混物制成的芯层,和由约99wt%的LDPE和约1wt%的含抗氧化剂母料的共混物制成的离型层。粘结剂层的厚度是约13.0μm,芯层的厚度是约45.5μm,和离型层的厚度是约6.5μm。

测试了对比例1-4和实施例1-5每个的粘附层的平均表面粗糙度Ra和平均峰间距Sm以及硬度。将对比例1-4和实施例1-5每个置于基材上,粘结剂层接触基材,然后从基材上剥离。对基材的粘附性以及基材上产生的纹理的指示由“低”到“高”以及“低”与“高”之间的“中”的等级来提供。表面粗糙度,硬度,对基材的粘附性和基材上产生的纹理的结果列于下表I中。

表I:粘附表面性能

令人期望的是基材上产生的纹理“低”,实施例1-5每个都满足这个标准。还期望的是对基材的粘附性“低”至“中”,实施例1-5每个都满足这个标准。

不受限于理论,可以假定通过使用较软的聚合物配制物和产生具有适当压纹的微纹理的粘附表面,可以使对于精巧基材的损坏最小化或甚至避免,同时保持对基材足够的粘附性。粘附表面处的柔软性和微纹理的组合产生了一种特定类型的表面结构,其不基材上产生不期望的纹理,例如降低图像清晰度的纹理。已经发现如上所述,与现有技术的掩蔽膜相比,根据本发明实施方案的掩蔽膜显著增加了掩蔽膜粘附到的基材的图像清晰度。

本文的实施方案代表了许多可能的实施方案和实施例,并且并非打算必须将本发明限制到任何具体的实施方案。相反地,可以对这些实施方案进行不同的改变,如本领域技术人员将理解的那样。任何这样的改变目的是包括在本发明的主旨和范围内,并且通过所附权利要求书来保护。

- 用于保护敏感基材的掩蔽膜

- 保护膜、用于晶圆划片膜的基材薄膜及其制造方法