线路板加工处理方法

文献发布时间:2023-06-19 12:02:28

技术领域

本发明涉及覆铜板技术领域,具体涉及一种线路板加工处理方法。

背景技术

线路板是重要的电子部件,是电子元器件的支撑体,是电子元器件电气连接的载体,电子产品向“轻、薄、短、小”方向发展,线路板也向高密度、高难度发展,在实际的线路板生产中,需用树脂对线路板的导通孔进行塞孔。

目前,树脂塞孔的方法有两种:一种是真空树脂塞孔,真空树脂塞孔的设备价格昂贵,生产过程中树脂耗用大,难以普及;另一种是丝印机铝片网版塞孔的方法,此方法导通孔内树脂中的气泡无法排除掉,再经过烘烤时,部分气泡在热膨胀的作用下,会导致塞孔不满、镀铜不平、贴片虚焊等异常,最终影响产品的质量。

发明内容

基于此,有必要提供一种线路板加工处理方法。

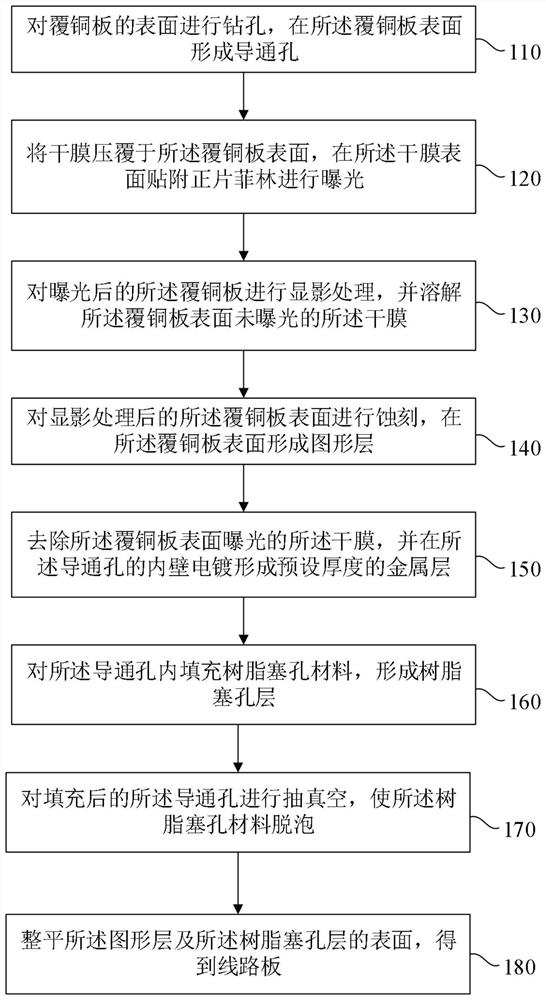

本发明解决上述技术问题的技术方案如下:一种线路板加工处理方法,包括以下步骤:

对覆铜板的表面进行钻孔,在所述覆铜板表面形成导通孔;

将干膜压覆于所述覆铜板表面,在所述干膜表面贴附正片菲林进行曝光;

对曝光后的所述覆铜板进行显影处理,并溶解所述覆铜板表面未曝光的所述干膜;

对显影处理后的所述覆铜板表面进行蚀刻,在所述覆铜板表面形成图形层;

去除所述覆铜板表面曝光的所述干膜,并在所述导通孔的内壁电镀形成预设厚度的金属层;

对所述导通孔内填充树脂塞孔材料,形成树脂塞孔层;

对填充后的所述导通孔进行抽真空,使所述树脂塞孔材料脱泡;

整平所述图形层及所述树脂塞孔层的表面,得到线路板。

在一个实施例中,所述对填充后的所述导通孔进行抽真空,使所述树脂塞孔材料脱泡后,还包括:

对所述覆铜板上的所述导通孔进行背钻加工形成背钻孔,然后对所述背钻孔内填充树脂塞孔材料,形成盲孔树脂塞孔层。

在一个实施例中,所述对所述背钻孔内填充树脂塞孔材料后,还包括:

对填充后的所述背钻孔进行抽真空,使所述树脂塞孔材料脱泡。

在一个实施例中,所述对所述覆铜板表面进行图形电镀,在所述导通孔的内壁形成预设厚度的金属层之前,还包括:使用沉金属工艺对所述导通孔的内侧壁金属化。

在一个实施例中,所述对填充后的所述导通孔进行抽真空,使所述树脂塞孔材料脱泡时,抽真空的真空度为10

在一个实施例中,所述金属层的预设厚度为26微米至34微米。

在一个实施例中,所述对所述导通孔内填充树脂塞孔材料,形成树脂塞孔层时,通过丝网印刷工艺向所述导通孔内填充所述树脂塞孔材料。

在一个实施例中,所述对填充后的所述导通孔进行抽真空,使所述树脂塞孔材料脱泡后,还包括:对抽真空处理后的所述覆铜板进行预烘干,使所述树脂塞孔材料半固化。

在一个实施例中,整平所述图形层及所述树脂塞孔层的表面后,对整平处理后的所述覆铜板进行烘烤,使得所述树脂塞孔材料固化。

在一个实施例中,所述预烘干的温度为90-110℃,所述烘烤温度为150-155℃。

本发明的有益效果是:本发明提供的一种线路板加工处理方法,通过对完成导通孔内填充树脂塞孔材料后的导通孔进行抽真空,脱去导通孔内树脂塞孔材料中的气泡,然后整平图形层及树脂塞孔层的表面得到线路板,避免存在部分气泡在热膨胀作用下导致导通孔不满而影响产品的质量,提高了图形层和树脂塞孔层的平整性,从而提高了产品的可靠性和质量,节约了生产成本。

附图说明

为了更清楚地说明本申请实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本申请的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

图1为本发明一个实施例的一种线路板加工处理方法的流程示意图。

具体实施方式

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

在一个实施例中,如图1所示,一种线路板加工处理方法,包括以下步骤:

步骤110,对覆铜板的表面进行钻孔,在所述覆铜板表面形成导通孔。

具体的,所述基板可以采用激光钻孔,将激光器发射的激光聚焦到基板表面,以使所述激光烧蚀所述基板,从而在基板表面形成所述导通孔。

步骤120,将干膜压覆于所述覆铜板表面,在所述干膜表面贴附正片菲林进行曝光。

具体的,通过在正片菲林绘制出线路图形,然后利用紫外光的能量,使得所述干膜中的光敏物质进行光化学,达到选择性局部桥架硬化的效果,从而能够将正片菲林上的线路图形转移至干膜上。

步骤130,对曝光后的所述覆铜板进行显影处理,并溶解所述覆铜板表面未曝光的所述干膜。

具体的,由于所述干膜上未曝光的感光材料没有发生聚合反应,通过化学试剂将未曝光部分的所述干膜溶解,使得所述覆铜板表面只留下所述干膜上曝光的线路图形,保护所述覆铜板上的铜面不被蚀刻液溶解。

步骤140,对显影处理后的所述覆铜板表面进行蚀刻,在所述覆铜板表面形成图形层。

具体的,通过化学试剂将所述覆铜板表面未覆盖有所述干膜的部分进行蚀刻,即将未曝光的露铜部分铜面蚀刻掉,在所述覆铜板表面形成线路图形,需要理解的是,所述图形层为所述覆铜板上未被蚀刻的铜面部分。

步骤150,去除所述覆铜板表面曝光的所述干膜,并在所述导通孔的内壁电镀形成预设厚度的金属层。

具体的,所述对所述覆铜板表面进行图形电镀,在所述导通孔的内壁形成预设厚度的金属层之前,还包括:使用沉金属工艺对所述导通孔的内侧壁金属化,通过对所述覆铜板表面进行图形电镀,在所述导通孔的内壁形成预设厚度的金属层,所述金属层的预设厚度为26微米至34微米,在双面线路板或多层线路板中,所述金属层用于将所述覆铜板两面的线路导通,通过将金属层维持在预设厚度范围内,可以有效地保证导通孔的填充效果,如果金属层过厚,会将导通孔堵住,不能进行塞孔加工处理,如果金属层过薄,则对导通孔的侧壁不能起到保护作用,所以将金属层的厚度设置在26微米至34微米之间,即能起到对导通孔的侧壁的保护,又能有效地保证导通孔的填充效果。

步骤160,对所述导通孔内填充树脂塞孔材料,形成树脂塞孔层。

具体的,根据所述导通孔需要进行树脂塞孔的具体情况,用铝片制成相应的网版,通过丝网印刷向所述导通孔内填充树脂材料。在一个较优的实施例中,对所述导通孔内填充树脂塞孔材料之前,采用棕化药水对所述导通孔的铜面进行处理,粗化其铜面,采用棕化药水对所述导通孔内的铜面进行粗化处理,操作简易方便,粗化的铜面表面更加均匀,从而使所述导通孔的内侧壁和树脂更好地接触,效果更好,同时,棕化处理也使铜面钝化,避免发生不良反应,影响塞孔质量。

步骤170,对填充后的所述导通孔进行抽真空,使所述树脂塞孔材料脱泡。

具体的,将完成树脂塞孔的所述覆铜板置于真空装置中,调节真空度为10

步骤180,整平所述图形层及所述树脂塞孔层的表面,得到线路板。

具体的,采用陶瓷刷板整平所述图形层及所述树脂塞孔层的表面,由于陶瓷刷板的硬度大,能够有效研磨高硬度材料,当填充于所述导通孔的树脂塞孔层凸出于所述覆铜板表面的图形层时,研磨凸出的所述图形层和所述树脂塞孔层,以此减少高度差,提高图形层和树脂塞孔层的平整性。例如,当填充于所述导通孔内的树脂塞孔层凹陷于所述覆铜板表面的图形层时,陶瓷刷板研磨所述图形层,以此实现图形层与树脂塞孔层的平整化,减少高度差,使得所述覆铜板凹凸不平的图形层和树脂塞孔层变平整。

在一个实施例中,所述对填充后的所述导通孔进行抽真空,使所述树脂塞孔材料脱泡后,还包括:对抽真空处理后的所述覆铜板进行预烘干,使所述树脂塞孔材料半固化。具体的,将抽完真空的所述覆铜板置于电热烘干机中进行预烘干,调节温度90-110℃,烘烤30-60min,使所述树脂塞孔材料半固化,有利于降低后续研磨的难度,使得凸出的树脂塞孔层更容易去除,降低了研磨的难度。进一步地,整平所述图形层及所述树脂塞孔层的表面后,对整平处理后的所述覆铜板进行烘烤,使得所述树脂塞孔材料固化,将整平处理后的所述覆铜板置于电热烘干机中进行烘烤,调节温度150-155℃,烘烤60-120min,使所述树脂塞孔材料完全固化,完成整个树脂塞孔过程。

为了避免未连接或者未起到传输作用的所述导通孔段对线路板的影响。在一个实施例中,一种线路板加工处理方法,包括:对覆铜板的表面进行钻孔,在所述覆铜板表面形成导通孔;将干膜压覆于所述覆铜板表面,在所述干膜表面贴附正片菲林进行曝光;对曝光后的所述覆铜板进行显影处理,并溶解所述覆铜板表面未曝光的所述干膜;对显影处理后的所述覆铜板表面进行蚀刻,在所述覆铜板表面形成图形层;去除所述覆铜板表面曝光的所述干膜,并在所述导通孔的内壁电镀形成预设厚度的金属层;对所述导通孔内填充树脂塞孔材料,形成树脂塞孔层;对填充后的所述导通孔进行抽真空,使所述树脂塞孔材料脱泡。

在本实例中,对填充后的所述导通孔进行抽真空脱泡固化后,然后对所述覆铜板上的所述导通孔进行背钻加工形成背钻孔,然后对所述背钻孔内填充树脂塞孔材料,形成盲孔树脂塞孔层,最后通过整平所述图形层、所述树脂塞孔层及所述盲孔树脂塞孔层的表面,得到线路板。具体的,通过依次在所述导通孔的内壁镀预定厚度范围的金属层,填充树脂塞孔材料,对线路板的所述导通孔进行背钻加工得到背钻孔,最后向所述背钻孔内填充树脂塞孔材料,完成对所述背钻孔进行塞孔处理,可以进一步地降低塞孔后的气泡残留,即通过先在覆铜板表面钻孔形成所述导通孔,并完成塞孔,然后再对所述导通孔进行背钻加工形成背钻孔,再次进行塞孔,能够避免同时钻孔得到导通孔和背钻孔进行塞孔时,导通孔和背钻孔之间的台阶处会有气泡残留,从而造成树脂塞孔不饱满,从而提高了线路板塞孔的质量,并因避免使用真空塞孔设备而降低了线路板制备的生产成本。同时,通过钻掉没有起到任何连接或者传输作用的导通孔段,能够避免高速信号传输的反射、散射和延迟,给信号带来失真,减小杂讯干扰,能够提高信号的完整性,且能够使得线路板的局部的厚度减小。

进一步地,所述对所述背钻孔内填充树脂塞孔材料后,还包括:对填充后的所述背钻孔进行抽真空,使所述树脂塞孔材料脱泡。通过将完成树脂塞孔的所述覆铜板置于真空装置中,调节真空度为10

更进一步地,对填充后的所述背钻孔进行抽真空,使所述树脂塞孔材料脱泡后,还包括:对抽真空处理后的所述覆铜板进行预烘干,使所述背钻孔内的所述树脂塞孔材料半固化。具体的,将抽完真空的所述覆铜板置于电热烘干机中进行预烘干,调节温度90-110℃,烘烤30-60min,使所述背钻孔内的所述树脂塞孔材料半固化,有利于降低后续研磨的难度,使得凸出的盲孔树脂塞孔层更容易去除,降低了研磨的难度。进一步地,整平所述图形层、所述树脂塞孔层及盲孔树脂塞孔层的表面后,对整平处理后的所述覆铜板进行烘烤,使得所述背钻孔内的树脂塞孔材料固化,将整平处理后的所述覆铜板置于电热烘干机中进行烘烤,调节温度150-155℃,烘烤60-120min,使所述树脂塞孔材料完全固化,完成整个所述背钻孔的树脂塞孔过程。

在一个实施例中,所述树脂塞孔材料包括:A组分和B组分,按照重量份数计,所述A组分为55份~65份的丙烯酸树脂、9份~15份的无水乙醇和5份~10份的丙二醇甲醚,所述B组分为11份~20份异氰酸酯固化剂和5份~10份的无水乙醇。具体的,通过将所述A组分与所述B组分之间按照重量比为1:0.7~1进行混合制得所述树脂塞孔材料,通过将55份~65份的丙烯酸树脂先溶于9份~15份的无水乙醇和5份~10份的丙二醇甲醚中制得所述A组分,然后将11份~20份异氰酸酯固化剂溶于5份~10份的无水乙醇制得所述B组分,最后再将A组分和B组分混合,这样,能够提高丙烯酸树脂和异氰酸酯固化剂在溶液中的分散度,使得丙烯酸树脂和异氰酸酯固化剂混合均匀,体系整体的融溶分散较好,能够加快其干燥速度,并且通过所述丙烯酸树脂与所述异氰酸酯固化剂反应,提高了树脂塞孔层的交联密度和硬度,在干燥过程中能有效降低所述树脂塞孔材料的表面张力,能够提高其流平性和均匀性,形成一个表面平整、光滑和均匀的树脂塞孔层。

在一个实施例中,所述A组分还包括:10份~20份重量的改性环氧树脂,所述改性环氧树脂包括:双酚A型环氧树脂、不饱和聚酯树脂和聚苯硫醚,所述双酚A型环氧树脂、所述不饱和聚酯树脂和所述聚苯硫醚之间的重量份配比的比例为5:3:2,所述改性环氧树脂以双酚A型环氧树脂为主料,同时添加了不饱和聚酯树脂和聚苯硫醚对其进行改性,固化后兼具不饱和聚酯树脂、聚苯硫醚和双酚A型环氧树脂的特性,使树脂塞孔材料具有较高的粘合程度,同时不饱和聚氨酯树脂在固化过程中的收缩正好抵消了双酚A型环氧树脂的膨胀,克服了单纯的双酚A型环氧树脂体积膨胀的缺陷,另外,聚苯硫醚中的巯基可以与双酚A型环氧树脂发生扩链反应,在柔性的双酚A型环氧树脂分子链上引入了刚性的聚苯硫醚,在保持双酚A型环氧树脂柔韧性的同时,使得所述树脂塞孔层形成一个平整、光滑、均匀和致密性好的涂面,与不饱和聚酯树脂配合后,实现了最优化的协同,降低了所述树脂塞孔层的透气性,而且提高了树脂塞孔材料与所述导通孔的内侧壁的结合力,稳定性好,且在高温下能够有效避免所述树脂塞孔材料的膨胀。

在一个实施例中,所述覆铜板包括:第一覆铜板和第二覆铜板,所述第一覆铜板包括依次叠加的陶瓷层、FR-4玻纤板层和铜层,所述第二覆铜板包括依次叠加的FR-4玻纤板层及铜层,其加工处理方法为:对所述第一覆铜板的表面进行钻孔,在所述第一覆铜板表面形成导通孔,将干膜压覆于所述第一覆铜板表面,在所述干膜表面贴附正片菲林进行曝光,对曝光后的所述第一覆铜板进行显影处理,并溶解所述第一覆铜板表面未曝光的所述干膜,对显影处理后的所述第一覆铜板表面进行蚀刻,在所述第一覆铜板表面形成图形层,去除所述第一覆铜板表面曝光的所述干膜,并在所述导通孔的内壁电镀形成预设厚度的金属层,对所述导通孔内填充树脂塞孔材料真空脱泡,形成树脂塞孔层,整平所述图形层及所述树脂塞孔层的表面,然后将所述第一覆铜板的线路层的一面与所述第二覆铜板的FR-4玻纤板层压合,形成多层线路板,在所述第二覆铜板上覆盖所述干膜并曝光显影,使得所述第二覆铜板的形成负片窗,去除所述干膜和开出所述负片窗的铜层,在所述负片窗处铣出镀槽,能够减少铣出镀槽时铜层对铣刀产生消耗,减小铣刀阻力和防止铣刀磨损,这样,在为屏蔽信号需求需要采用板边包镀及线路单元内铣出镀槽时,能够减少镀槽侧壁产生毛刺,且铣刀磨损小。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施方式仅表达了本申请的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。因此,本申请专利的保护范围应以所附权利要求为准。

- 带沉入式焊盘的印制线路板、该线路板的加工方法、以及加工该线路板时使用的填充凸块板

- 一种环保型线路板加工处理方法