齿轮感应淬火装置及工艺

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及齿轮热处理技术领域,尤其涉及一种齿轮感应淬火装置及工艺。

背景技术

在高端齿轮领域,随着工业的发展,齿轮工况更加复杂,承受的载荷不断增加,这对齿轮的质量和可靠性提出了更高的要求,冷加工后的齿轮往往需要进行热处理来获得良好的综合力学性能,但由于齿轮淬火时,齿轮的齿廓极易导致加热温度不均匀,引发齿轮淬火后硬度不均,齿轮传动过程中易出现断齿、崩齿的情况。现有热处理技术中,通过利用仿形感应线圈对高端齿轮进行感应加热,在一定程度上提高了齿轮齿廓表面温度均匀性,但是由于感应加热的临近效应和边界效应的影响,导致仿形感应线圈加热的齿轮上齿廓边缘温度高、中间温度低的温度分布现象,同时由于传统仿形线圈感应加热齿轮时,齿根处磁力线紊乱且线圈距齿根距离较大,导致齿轮的齿顶温度高,齿根温度低,这些情况都限制了仿形感应加热对齿轮进一步的精准淬火,且常规仿形感应线圈形状固定,加工对象单一,加工时无法根据齿轮的加热情况及时进行动态调整,使得齿廓表面受热不均,热处理后齿廓各部分金属微观结构不同、力学性能不同,导致齿轮工作下降,影响齿轮的正常使用。因此,亟需一种适应确定齿数的通用热处理工艺,以此充分发挥现有仿形加热方式的优势,进而提高齿轮的使用寿命。

发明内容

针对上述问题,本发明的目的在于提供一种齿轮感应淬火装置及工艺,本发明通过U型导磁体集中齿根处磁力线,并通过U型导磁体的旋转将集中的磁力线作用于齿根,提升齿根加热效率的同时,依靠U型导磁体的上下摆动对齿根部位各处进行均匀加热。

本发明采用的技术方案如下:

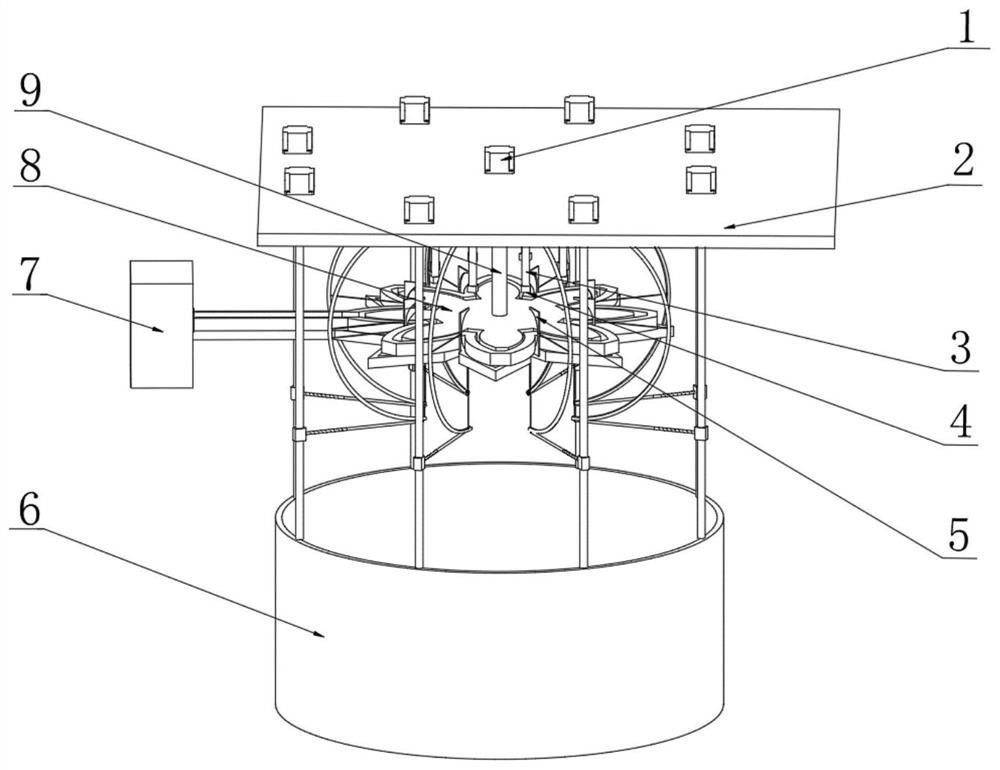

本发明所提出的一种齿轮感应淬火装置,该装置包括升降电机、固定板、固定杆、温度传感器、温度调节组件、水槽、加热组件和升降滑轨,所述升降电机、所述升降滑轨分别设置于固定板中心上方、固定板中心下方,且所述升降滑轨输入端面与所述升降电机输出端面平齐,所述升降滑轨下端设置有所述齿轮,所述升降电机的轴线、所述升降滑轨、所述齿轮的轴线均重合,所述齿轮外侧设置有海星形感应线圈和仿形感应线圈,分别实现齿顶顶与齿根温度的快速提升;所述海星形感应线圈上侧设置有所述仿形感应线圈,所述海星形和仿形感应线圈与电源相连,所述仿形感应线圈底角处设置有多组温度调节组件,且所述仿形感应线圈底角处上方设置温度传感器,所述温度传感器通过所述固定杆与所述固定板下端面相连,所述水槽设置于装置底部;所述温度调节组件包括旋转电机、竖向滑轨、滑块、伸缩杆、第一导磁体固定杆、U型导磁体、第二导磁体固定杆、半圆形导轨和竖向导轨固定杆,旋转电机安装于固定板上,竖向滑轨与旋转电机同轴线相连,其下端面与水槽上端面连接,滑块与竖向滑轨构成滑动副,伸缩杆的两端分别与滑块、第一导磁体固定杆相连,所述第一导磁体固定杆的第一端、第二导磁体固定杆的第一端均与U型导磁体相连,所述第一导磁体固定杆的第二端、第二导磁体固定杆的第二端均为球形,所述第一导磁体固定杆的第二端、第二导磁体固定杆的第二端均与竖向半圆形导轨内侧相切并构成滑动副;所述伸缩杆包括固定套、伸缩弹簧和伸长杆,所述固定套的两端分别与滑块、伸缩弹簧的第一端相连,所述伸缩弹簧的第二端与伸长杆的第一端相连,伸长杆的第二端与所述第一导磁体固定杆的第二端相连,所述固定套、伸缩弹簧、伸长杆同轴线。

优选地,所述半圆形导轨上端与竖向导轨固定杆下端相连,所述竖向导轨固定杆上端面与固定板下端面平齐,所述U型导磁体放置于仿形感应线圈底角处,所述半圆形导轨与所述U型导磁体同轴共面。

优选地,所述U型导磁体内侧为半圆、外侧为矩形,所述第一导磁体固定杆、第二导磁体固定杆的延长线均穿过所述半圆形导轨的圆心,所述第一导磁体固定杆和所述第二导磁体固定杆垂直。

一种基于所述齿轮感应淬火装置的感应淬火工艺,其包括以下步骤:

S1,系统设定多组加热参数:第一次加热齿顶所需达到的温度T

S2,装置安装好后,对海星形感应线圈通电,进行第一次加热,并利用温度传感器对齿廓温度实时进行记录,若齿顶的温度T达到系统预设值T

S3,对仿形感应线圈通电,同时控制升降电机升高齿轮,使齿轮下端面与仿形感应线圈下端面平齐,进行第二次加热;

S4,控制旋转电机使滑块带动伸缩杆上下移动,伸缩杆在上下移动的同时进行伸缩,使第一导磁体固定杆和第二导磁体固定杆球形外端沿着半圆形导轨运动,从而使U型导磁体绕仿形感应线圈齿根转动,通过改变齿根磁力线的分布,加快齿根温度的升高;

S5,温度传感器实时测量齿顶t

S6,通过升降电机使齿轮降低到水槽中,使齿轮在水槽中淬火,待齿轮淬火完成后,切断升降电机的电源。

本发明的有益效果为:

1)采用滑轨、伸缩杆和半圆形导轨的配合实现导磁体的旋转,充分利用了导磁体聚磁、驱流的作用,实现了对齿轮的均匀加热,解决了现有技术中,仿形线圈只能加热固定规格的齿轮,针对不同规格的齿轮需要制作相对应的齿轮加热淬火装置的缺陷,这种方法实现了一种齿轮加热淬火装置可以对多种齿数确定但模数不同的齿轮进行均匀加热,极大的增大了齿轮加热淬火装置的使用效率,降低了生产成本;

2)根据所要加工齿轮的齿数选择同齿数的感应加热装置,只需根据实时监测的齿廓的温度对加热的时间以及旋转电机的转速进行调整,即可精确控制齿廓表面的温度均匀且达标,保证处理后得到的齿轮表面温度均匀,淬火硬度、深度及均匀性较好,符合产品要求,提高了淬火的质量与效率。

附图说明

图1是本发明所提出的一种齿轮感应淬火装置及工艺的一个实施例的整体结构示意图;

图2是本发明温度调节组件的结构示意图;

图3是本发明加热组件的结构示意图;

图4是本发明齿根温度高于齿顶温度时部分零件的工作状态示意图;

图5是本发明齿轮淬火的工艺流程图。

附图标记:

1、升降电机;2、固定板;3、固定杆;4、温度传感器;5、温度调节组件;6、水槽;7、加热组件;8、齿轮;9、升降滑轨;51、旋转电机;52、竖向滑轨;53、滑块;54、伸缩杆;55、第一导磁体固定杆;56、U型导磁体;57、第二导磁体固定杆;58、半圆形导轨;59、竖向导轨固定杆;71、海星形感应线圈;72、仿形感应线圈;73、电源;541、固定套;542、伸缩弹簧;543、伸长杆。

具体实施方式

下面将结合本发明实施例中附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部实施例。通常在此处附图中描述和展示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明实施例的详细描述并非旨在限制本发明要求保护的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的其他所有实施例,都属于本发明保护的范围。

参见图1~图4,给出了本发明提出的一种齿轮感应淬火装置的一个实施例的具体装置,本装置包括:升降电机1、固定板2、固定杆3、温度传感器4、温度调节组件5、水槽6、加热组件7、齿轮8和升降滑轨9,升降电机1设置于固定板2中心上方,升降滑轨9设置于固定板2中心下方,升降电机1和升降滑轨9同轴,且升降滑轨9上端面与升降电机1下端面平齐,升降滑轨9下端通过键与齿轮8连接,且齿轮8和升降滑轨9同轴,齿轮8外侧设置有海星形感应线圈71和仿形感应线圈72;海星形感应线圈71上侧设置有仿形感应线圈72,海星形线圈71和仿形感应线圈72与电源73相连;仿形感应线圈72底角处设置有多组温度调节组件5,且仿形感应线圈72底角处上方设置温度传感器4,温度传感器4通过固定杆3与固定板2下端面相连,水槽6设置于装置底部。

温度调节组件5包括安装于固定板上端面边缘处的旋转电机51,以及竖向安装于下端面边缘处的竖向滑轨52,旋转电机51与竖向滑轨52同轴,竖向滑轨52下端面与水槽6上端面连接,竖向滑轨52上端面与旋转电机51下端面平齐;竖向滑轨52上设置有一端通过滑块53与竖向滑轨滑52动连接的横向伸缩杆54,横向伸缩杆54的另一端与第一导磁体固定杆55下端相连,第一导磁体固定杆55下端为球形,且与竖向半圆形导轨58内侧相切,半圆形导轨58上端与竖向导轨固定杆59下端相连,竖向导轨固定杆59上端面与固定板2下端面平齐,第一导磁体固定杆55上端设置有U型导磁体56,U型导磁体56放置于仿形感应线圈72底角处,半圆形导轨58与导磁体56同轴共面。

伸缩杆54包括固定套541,固定套541与滑块53相连,固定套541内部设置有伸缩弹簧542,伸缩弹簧542远离齿轮一端与滑块53相连,伸缩弹簧542另一端与伸长杆543远离齿轮一端相连,伸长杆543另一端与第一导磁体固定杆55下端相连;且固定套541与伸缩弹簧542、伸长杆543同轴。

U型导磁体56内侧为半圆可以有利于导磁体绕方向感应线圈加热,外侧为矩形有利于与第一导磁体固定杆,U型导磁体56外侧下端面边缘处设置有第一导磁体固定杆55,第一导磁体固定杆55、U型导磁体56和2号导磁体固定57合为一体,第一导磁体固定杆55下端为球形,且与半圆形导轨58内部相切,半圆形导轨58靠近竖向滑轨52侧设有贯穿槽,通过贯穿槽,可以通过滑块的上下移动,实现导磁体绕仿形感应线圈72的转动伸长杆543可穿过该槽与第一导磁体固定杆55下端相连。U型导磁体56外端面中心设置有第二导磁体固定杆57,第二导磁体固定杆57外端与半圆形导轨58内侧相切,第一导磁体固定杆55、第二导磁体固定杆57延长线均过半圆形导轨58圆心,第一导磁体固定杆55和第二导磁体固定杆57垂直。

参见图5,给出了本发明所提出的一种齿轮感应淬火工艺的具体流程,工艺具体包括以下步骤:

S1,系统设定多组加热参数:齿轮8所需达到的温度区间(1000-50)℃~(1000+50)℃,第一次加热齿顶所需达到的温度760℃。

S2,装置安装好后,对海星形感应线圈71通电,进行第一次加热,并利用温度传感器4对齿廓温度实时进行记录,若齿顶的温度T达到系统预设值760℃,即T≥760℃,则断开海星形感应线圈71的电流;若齿顶的温度T未达到系统预设值,即T<760℃,则继续加热,直到满足T≥760℃。

S3,对仿形感应线圈72通电,同时控制升降电机1升高齿轮8,使齿轮8下端面与仿形感应线圈72下端面平齐,进行第二次加热。

S4,控制旋转电机51使滑块53带动伸缩杆54上下移动,伸缩杆54上下移动,由于第一导磁体固定杆5底部球体始终在半圆形导轨58,伸缩杆54同时会进行伸缩,使第一导磁体固定杆55和第二导磁体固定杆57球形外端沿着半圆形导轨58运动,从而使U型导磁体56绕仿形感应线圈72齿根转动,

S5,装置对齿轮8进行均匀加热,具体过程如下:

(1)参见图2,并通过温度传感器4实时测量齿顶t

(2)当齿顶温度大于齿根温度,即t

(3)参见图5,当齿顶温度低于齿根温度,即t

加热至齿顶和齿根的温度均在齿轮8设定温度范围内,即齿轮8表面温度(1000-50)℃≤t≤(1000+50)℃,则断开仿形感应线圈72电流,若未满足系统预设条件,则重复S4,直到满足(1000-50)℃≤t≤(1000+50)℃。

在集肤效应和尖端效应的影响难以减少的情况下,通过感应线圈的两次加热保证了齿轮表面温度的均匀性,实现了对齿轮的均匀加热。

S6,通过升降电机1使齿轮8降低到水槽中,使齿轮8在水槽6中淬火,待齿轮8淬火完成后,切断升降电机1的电源。

本发明应用了具体实施例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上,本说明书内容不应理解为对本发明的限制。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有而各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。因注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

- 齿轮感应淬火装置及工艺

- 一种内齿轮感应淬火装置