一种碳纤维管与金属接头胶连接工艺及金属接头

文献发布时间:2023-06-19 12:05:39

技术领域

本发明涉及碳纤维与金属的连接,具体涉及一种碳纤维管与金属接头胶连接工艺及金属接头。

背景技术

碳纤维复合材料具有比重小、刚度大、强度高、耐腐蚀等优点,广泛用于航空航天、医疗器械、体育器材中。许多大学生方程式(FSAE)车队开始寻求使用碳纤维材料制作悬架控制臂的工艺。但是碳纤维复合材料由于其自身特性使其在结构成型之后无法进行复杂的机械加工,必须使用一次成型的工艺或者利用特殊的连接工艺。专利CN108000900A提出了一种碳纤维控制臂结构成型的方法,但在成型的过程中需要用到特殊的模具,导致成本高且加工周期长。

为了降低成本、缩短工期,大学生方程式赛车领域大量使用将金属接头与碳纤维材料连接的工艺。该工艺充分利用了金属材料易加工、碳纤维材料比强度大的双重优点,制作出质量轻、强度高、成本低的组合机构。胶连接因对纤维破坏最小,产生的应力集中小;最后粘成一个件的总质量小;制作工艺简便、制作加工成本低,而被应用于金属接头与碳纤维材料连接工艺中。胶粘过程中对组合结构性能影响最大的是粘接剂中未排干净的气泡,当结构胶固化后这些气泡将形成空缺,严重降低组合结构的粘接面积并产生应力集中,导致组合结构十分容易被破坏。手工抹胶是组合结构提出来后最原始也最简单的胶粘工艺,具体方式是将碳纤维管材内部打磨之后,在金属接头上手工涂抹结构胶,并将金属接头旋入碳纤维管材的内部,该方法易产生气泡,且与操作者技术水平密切相关。为了解决手工涂胶十分容易造成气泡的问题,专利CN104479569A提出一种超声波振动辅助碳纤维悬架横臂胶连接工艺及装置,该方法通过超声波振动排除粘接过程中产生的气泡,能够解决胶粘过程中的气泡产生问题,但是需要特殊的设备,同时操作过程较为繁琐。

发明内容

为了解决现有技术存在的碳纤维管与金属接头连接过程中易产生气泡、胶粘工艺复杂的问题,本申请提供一种碳纤维管与金属接头胶连接工艺及金属接头。

为了达到上述目的,本申请所采用的技术方案为:

金属接头,所述金属接头一端为与碳纤维管相连接的粘接端,另一端为非粘接端,粘接端前端设有第一环形凸台,后端设有第二环形凸台,第一环形凸台和第二环形凸台之间形成容胶间隙,第一环形凸台和第二环形凸台与碳纤维管的内壁相接触。

更优地,容胶间隙处的金属表面加工有螺纹、直纹或网纹。

更优地,所述容胶间隙长度25-40mm,深度0.2-0.5mm。

更优地,所述第一环形凸台和第二环形凸台长度0.5-5mm。

一种碳纤维管与金属接头胶粘工艺,包括以下步骤:

(1)制作注胶孔:在碳纤维管与金属接头连接端的管壁上钻孔形成注胶孔;

(2)去除碳纤维管连接区域的树脂层;

(3)清洗碳纤维管和金属接头;

(4)将金属接头与碳纤维管插接形成组合结构;

(5)从碳纤维管的注胶孔注入胶水;

(6)胶水固化,组合结构胶粘成型。

所述步骤(1)中注胶孔距金属接头末端的第一环形凸台长度8-20mm,位于金属接头的容胶间隙上方。

所述步骤(3)中使用丙酮清洗碳纤维管,使用丙酮或稀盐酸清洗金属接头。

所述步骤(5)中胶水为双组分环氧树脂结构胶。

所述步骤(6)中胶水固化过程中上下翻转组合结构。作为一种优选方式,在注入胶水后30分钟内5-10分钟翻转一次,60分钟时翻转一次,之后按照每间隔60分钟翻转一次,翻转2-4次。

本发明在金属接头上设有容胶间隙,碳纤维管的管壁上设有注胶孔,金属接头插入碳纤维管内通过注胶孔向容胶间隙注入胶水,在金属接头与碳纤维管粘接过程中,碳纤维管与金属接头之间不会产生气泡,同时无需使用特殊设备,其胶粘效果可靠、工艺简单。该工艺除可应用于赛车碳纤维悬架横臂加工外,还可在其他的机器设备上应用,有着广阔的发展前景。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

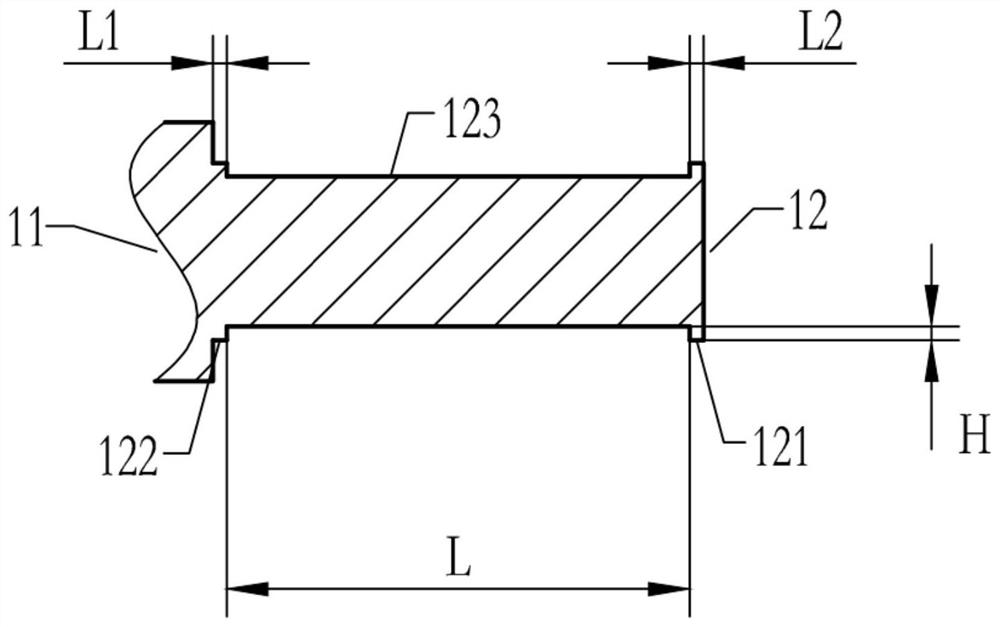

图1是金属接头结构示意图。

图2是金属接头与碳纤维管组合示意图。

图3是组合结构拉伸强度实验结果。

图中:1金属接头,11非粘接端,12粘接端,121第一环形凸台,122第二环形凸台,123容胶间隙,2碳纤维管,21注胶孔,3胶水。

具体实施方式

为使本申请实施例的目的、技术方案和优点更加清楚,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本申请一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本申请实施例的组件可以以各种不同的配置来布置和设计。

因此,以下对在附图中提供的本申请的实施例的详细描述并非旨在限制要求保护的本申请的范围,而是仅仅表示本申请的选定实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

实施例1:

一种用于与碳纤维管胶连接的金属接头,所述金属接头1一端为碳纤维管2相连接的粘接端12,另一端为非粘接端11,非粘接端11可以设计成任何所需要与其他部件连接的结构,图1中示意了粘接端12结构,粘接端12前端形成第一环形凸台121,后端形成第二环形凸台122,第一环形凸台121和第二环形凸台122之间形成容胶间隙123,第一环形凸台121和第二环形凸台122与碳纤维管2的内壁相接触。所述容胶间隙123长度L为25-40mm,深度H为0.2-0.5mm,容胶间隙123处的金属表面加工有螺纹、直纹或网纹,增大金属表面与粘接剂的接触,增强胶粘效果。所述第一环形凸台121和第二环形凸台122长度L2、L1为0.5-5mm。本发明金属接头1在使用过程第一环形凸台121和第二环形凸台122与碳纤维管2的内壁相接触,注入的胶水3存在于容胶间隙123,容胶间隙123深度可控制金属接头1与碳纤维管2之间胶的厚度,从而使胶水3在环柱形胶粘区域充分发挥粘接作用,确保金属接头1与碳纤维管2紧密结合。

本发明还提供一种碳纤维管与金属接头胶粘工艺,包括以下步骤:

(1)制作注胶孔

碳纤维管2选择使用成品,切割成所需要的长度,在碳纤维管2与金属接头1连接端的管壁上钻孔形成注胶孔21;金属接头1插入碳纤维管2时,注胶孔21距金属接头1末端的第一环形凸台121长度8-20mm,位于金属接头1的容胶间隙123上方。选择适宜的注胶孔21位置,保证在注胶过程中胶水3不会从金属接头1末端的第一环形凸台121处流失,并能从碳纤维管2的末端即第二环形凸台122端,判断胶水3是否已经注满。

(2)去除碳纤维管连接区域的树脂层

采用分度号为280的砂纸进行打磨,既能快速打磨,又能保证一定的粗糙度而不至于破坏纤维结构。打磨直至清洗后无法看见光滑的树脂层。去除碳纤维管2连接区域的树脂层增加胶粘过程中碳纤维管2与金属接头1的粘接强度。

(3)清洗碳纤维管和金属接头

使用丙酮清洗碳纤维管2,洗去打磨后的粉尘;使用丙酮或稀硫酸清洗金属接头1,去除其表面的氧化层。

(4)将金属接头与碳纤维管插接形成组合结构

将金属接头1的粘接端12插入碳纤维管2内组装组合结构,将组合结构水平放置方便注胶操作。

(5)从碳纤维管的注胶孔注入胶水

用胶筒、打胶枪和混合器组合成注胶套件,将胶水3混合均匀,维持金属接头1和碳纤维管2不动,注胶套件的出胶口对准碳纤维管2上的注胶孔21,挤压打胶枪将胶水3注入组合结构中。注胶时混合器的出胶口应始终对准注胶孔21,否则容易使空气进入。观察金属接头1与碳纤维管2的接缝处有胶水3冒出,并且胶水3在接缝处一整周都有冒出时即可停止注胶,此时组合结构的粘接区域已经充满胶水3。本实施例中胶水3为双组分环氧树脂结构胶,筒装胶水以及配套的打胶枪、混合器直接从市场购得,具体型号为

(6)胶水固化,组合结构胶粘成型。

胶水3固化过程中上下翻转组合结构。作为一种优选方式,在注入胶水3后30分钟内5-10分钟翻转一次,60分钟时翻转一次,之后按照每间隔60分钟翻转一次,翻转2-4次。在胶水3固化过程中进行翻转,确保液态胶水3不会流失直至胶水3不再流动。胶水3在初期时具有较大的流动性,适时翻转避免胶水3从预留的缝隙中流出,防止出现因胶水3流失造成粘接面积减小、强度降低的问题。

本发明中金属接头1与碳纤维管2胶粘操作简单,从碳纤维管2的注胶孔21连续不断向金属接头1的容胶间隙123注入胶水3,胶水3注入操作可控性强,降低人员操作水平对胶粘效果的影响,便于统一批量生产。此外,将本发明方法应用于存在多个组合结构的部件上(如一个碳纤维控制臂部件具有四个组合结构),可以将组合结构与夹具一次装配后统一注胶,不需要对每个接头实施抹胶水——旋入碳管——与夹具装配的粘接步骤,简化了工作过程,提高了加工效率。

本发明方法分析验证

一、胶水液体流动实验

将碳纤维管更换为同一内径的亚克力管,其余粘接步骤与本发明工艺一致。由于胶水在初期时具有较大的流动性,若粘胶好后的碳纤维管和接头不经翻转将会导致胶水从预留的缝隙中流出,导致粘接面积减小,进而导致强度的降低。利用亚克力管可以直观的观察胶水的凝固时间,来选择合适的翻转时间间隔。在实际的粘接室温下,观察亚克力管中溢出的胶水,以此判断胶水的流动情况。

实验中发现胶水最初的半个小时流动性较大,随后流动性越来越弱。根据实验结果适当增大翻转频率选定满足使用的翻转时间为:10,10,10,30,60,60,60分钟。另外,在温度较高时,前30分钟内翻动频率可以再增大些,以最大限度的减少胶水的流失。由于该实验观察胶水流动性的依据是粘接区域外溢出的胶水,实际上粘接区域内部的胶水流动则要缓慢得多,因此该翻转频率是可以满足使用需求。

同时通过该实验观察到,结构胶在注入的过程中不断将空气从粘接区域排出,验证了粘接的过程中没有气泡存在于粘接区域,证明了该粘胶工艺的有效性。

二、组合结构拉伸强度实验

本实验中分为实验组和对比组,实验组和对比组中金属接头1的非粘接端11设计成圆柱形以便装夹。

实验组按照本发明的工艺流程进行胶粘,得到组合结构一。

对比组按照与实验组相同的步骤(2)与步骤(3)处理碳纤维管2与金属接头1后,将胶水直接涂抹在金属接头1的表面,然后将金属接头1缓慢地匀速旋入碳纤维管2中,并按照与实验组相同的步骤(6)进行胶水固化。得到组合结构二。

将组合结构一和组合结构二分别装夹到万能试验机上,控制试验机将组合结构拉伸直至接头1与碳纤维管2完全分离,记录试验机输出的力随时间的曲线,如图3所示,记录组合结构的拉伸极限强度作为每组试样的强度评判标准。实验组的碳纤维管2具有平均38kN的拉伸极限强度,相较对比组更加稳定且有更高的极限强度。

本发明改进了金属-碳纤维组合结构的粘胶工艺,该工艺可直接利用商品碳纤维管材,精简设备,缩短工艺流程,极大地提升了胶粘过程的成功率,降低了由于胶粘过程中的不稳定因素导致结构失效的可能性。

以上所述仅为本申请的优选实施例而已,并不用于限制本申请,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

- 一种碳纤维管与金属接头胶连接工艺及金属接头

- 一种碳纤维全缠绕压力气瓶的金属接头