一种冷箱内铝制分馏塔组对焊接方法

文献发布时间:2023-06-19 12:05:39

技术领域

本发明属于分馏塔组对焊接技术领域,具体涉及一种冷箱内铝制分馏塔组对焊接方法。

背景技术

冷箱是一组高效、绝热保冷的低温换热设备。在深冷分离过程中经常采用,如在石油裂解气的深冷分离过程中就采用在-100~-140℃左右工作的冷箱。它由结构紧凑的高效板式换热器和气液分离器所组成。因为低温极易散冷,要求极其严密的绝热保冷,故用绝热材料把换热器和分离器均包装在一个箱形物内,称之为冷箱。

冷箱系统作为空分装置的核心,冷箱内的铝制分馏塔现场组对焊接为空分装置安装的关键工序。

冷箱内操作空间小,现场高空组对焊接工作量大,焊接质量要求高,焊接与安装工作难度大。

发明内容

本发明的目的就在于为了解决上述问题而提供一种结构简单,设计合理的一种冷箱内铝制分馏塔组对焊接方法。

本发明通过以下技术方案来实现上述目的:

一种冷箱内铝制分馏塔组对焊接方法,包括以下具体步骤:

步骤S1、将分馏塔上部塔体的下端口和分馏塔下部塔体的上端口进行坡口加工,以加工出V型双面坡口或V型单面坡口;

步骤S2、采用吊机将分馏塔下部塔体和分馏塔上部塔体先后吊入冷箱内,其中,分馏塔上部塔体吊入冷箱后悬于分馏塔下部塔体正上方进行悬空组对,组对时同时测量分馏塔上部塔体和分馏塔下部塔体的垂直度,确保垂直度处于0mm/m~0.5mm/m内;

步骤S3、在分馏塔下部塔体外壁靠近上端口的位置以及分馏塔上部塔体外壁靠近下端口的位置均焊接若干个组对工装,并在上下对称的组对工装之间设置千斤顶,通过千斤顶调节分馏塔下部塔体和分馏塔上部塔体之间的间隙;

步骤S4、焊接前检查塔体垂直度和塔体之间的间隙是否合格,合格则进行定位焊缝焊接,随后采用双人双面焊或单面焊的方式进行匀速对称焊接;

步骤S5、焊接结束后拆除吊机、组对工装,并对分馏塔塔体以及焊接处进行检验。

作为本发明的进一步优化方案,所述步骤S1中进行坡口加工时,分馏塔上部塔体的下端口坡口斜度为30°~40°,分馏塔下部塔体的上端口坡口斜度为20°~30°,加工好的坡口均采用三氯乙烯进行擦拭,然后采用锉刀或不锈钢丝刷对坡口附近的表面进行刮削打磨。

作为本发明的进一步优化方案,所述步骤S2中分馏塔下部塔体和分馏塔上部塔体进行悬空组对时,此时吊机保持100%起吊重量,并在塔体内部铺设防火布,然后对坡口进行适应性打磨,结合步骤S3中的千斤顶将分馏塔下部塔体和分馏塔上部塔体之间的焊缝间隙控制在5mm~7mm,用于根部焊透。

作为本发明的进一步优化方案,所述步骤S4中进行焊接前,将焊丝表面氧化膜清除并浸入70℃的5%~10%浓度的NaOH溶液内30~60s,取出后浸入15%浓度的HNO3溶液内2min,取出后用温水洗净、晾干并保持其表面清洁干净,确保塔体组对质量偏差在允许范围内后采用处理后的焊丝进行定位焊缝焊接。

作为本发明的进一步优化方案,所述步骤S4中进行焊缝焊接时,第一层焊缝焊接完成后吊机保持90%~95%的起吊重量,当第二层焊缝焊接完成后吊机保持80%~85%的起吊重量,第二层焊缝焊接完成后直至所有焊缝焊接完成前吊机的起吊重量不小于75%,直至所有焊缝焊接完成且焊缝冷却后将吊机和分馏塔上部塔体分离。

作为本发明的进一步优化方案,所述分馏塔上部塔体和分馏塔下部塔体进行悬空组对且间隙调调整结束后,可在分馏塔上部塔体内壁和分馏塔下部塔体内壁之间焊接铝板,防止分馏塔上部塔体内口和分馏塔下部塔体内口组对出现错边情况。

本发明的有益效果在于:

本发明采用冷箱内悬空组对焊接分馏塔塔体的方式,辅助以塔体垂直度调整、塔体偏移度等组对数据控制,确保塔体之间的组对焊接精度较高,且大大缩短了组装塔体的时长。

附图说明

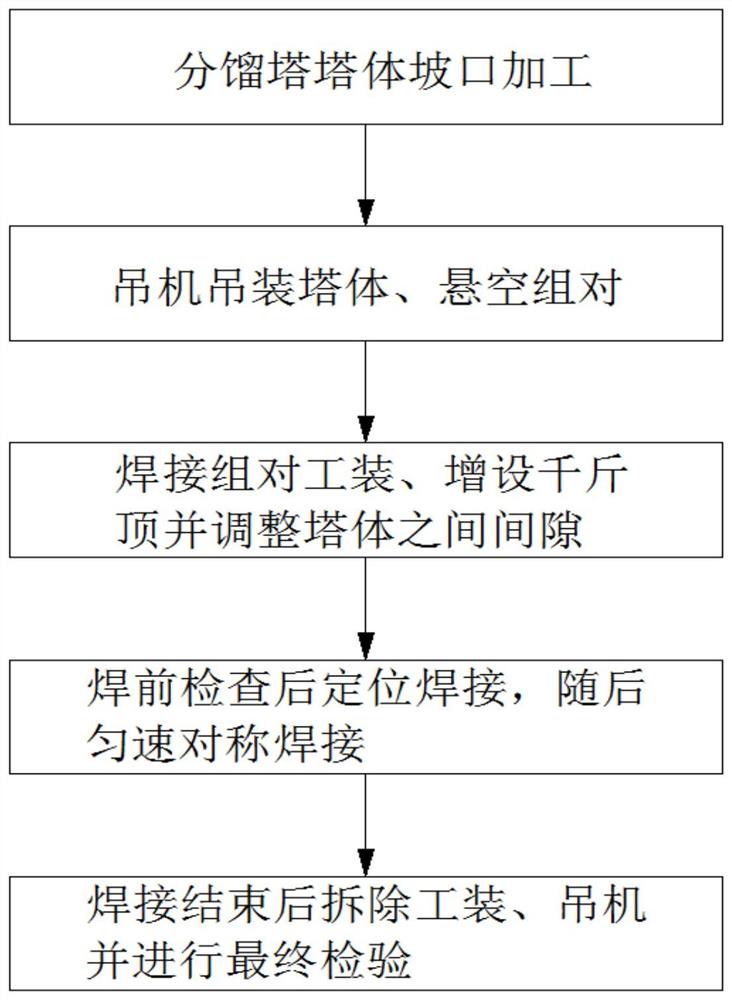

图1是本发明的整体流程示意图;

图2是本发明的V型双面坡口示意图;

图3是本发明的V型单面坡口示意图;

图4是本发明的双人双面焊接施工示意图;

图5是本发明的双人单面焊施工示意图;

图6是本发明中组对工装和千斤顶的相配合视图。

具体实施方式

下面结合附图对本申请作进一步详细描述,有必要在此指出的是,以下具体实施方式只用于对本申请进行进一步的说明,不能理解为对本申请保护范围的限制,该领域的技术人员可以根据上述申请内容对本申请作出一些非本质的改进和调整。

实施例1

如图1-6所示,一种冷箱内铝制分馏塔组对焊接方法,包括以下具体步骤:

步骤S1、将分馏塔上部塔体的下端口和分馏塔下部塔体的上端口进行坡口加工,以加工出V型双面坡口或V型单面坡口;

其中,因分馏塔汉口的施焊位置为横焊,熔融态铝的流动性较大,所以对塔体焊接除进行坡口处理,如图2和图3所示,对塔体进行坡口加工时,分馏塔上部塔体的下端口坡口斜度为30°~40°,分馏塔下部塔体的上端口坡口斜度为20°~30°,加工好的坡口均采用三氯乙烯进行擦拭,用于去除坡口周边的油污,擦拭坡口两侧的范围不小于50mm,然后采用锉刀或不锈钢丝刷对坡口附近的表面进行刮削打磨,打磨时应充分取出坡口表面毛刺以及其他杂物,且塔体壁厚减薄不应超过副公差,所使用的钢丝刷必须经过脱脂处理。需要注意的是,打磨坡口时不可采用砂轮打磨,砂轮表面的沙粒易残留在坡口金属表面,且易导致焊接时产生缺陷。

步骤S2、采用吊机将分馏塔下部塔体和分馏塔上部塔体先后吊入冷箱内,其中,分馏塔上部塔体吊入冷箱后悬于分馏塔下部塔体正上方进行悬空组对,组对时通过钢丝线锥同时测量分馏塔上部塔体和分馏塔下部塔体的垂直度,确保垂直度处于0mm/m~0.5mm/m内;

其中,分馏塔下部塔体和分馏塔上部塔体进行悬空组对时,此时吊机保持100%起吊重量,并在塔体内部铺设防火布,然后对坡口进行适应性打磨,结合步骤S3中的千斤顶将分馏塔下部塔体和分馏塔上部塔体之间的焊缝间隙控制在5mm~7mm,用于根部焊透。

其中,塔体垂直度检测时,在塔体的顶部对称设置两根钢丝线锥,一根设置在0°位置,另一根设置在270°位置,设备总体垂直度允差应小于30mm,塔体组对、焊接过程中始终保持塔体垂直度,分馏塔下部特体垂直找正可通过调整分馏塔下部塔体的塔架的柱脚高度来进行调整。

步骤S3、在分馏塔下部塔体外壁靠近上端口的位置以及分馏塔上部塔体外壁靠近下端口的位置均焊接若干个组对工装,并在上下对称的组对工装之间设置千斤顶,通过千斤顶调节分馏塔下部塔体和分馏塔上部塔体之间的间隙,组对工装以及千斤顶分布如图6所示;

分馏塔上部塔体和分馏塔下部塔体进行悬空组对且间隙调调整结束后,可在分馏塔上部塔体内壁和分馏塔下部塔体内壁之间焊接铝板,防止分馏塔上部塔体内口和分馏塔下部塔体内口组对出现错边情况,错边量应不大于壁板厚度的20%且不大于5mm,组对工装应均匀分布在塔体四周。

步骤S4、焊接前检查塔体垂直度和塔体之间的间隙是否合格,合格则进行定位焊缝焊接,随后采用双人双面焊或单面焊的方式进行匀速对称焊接;

步骤S4中进行焊接前,将焊丝表面氧化膜清除并浸入70℃的5%~10%浓度的NaOH溶液内30~60s,取出后浸入15%浓度的HNO3溶液内2min,取出后用温水洗净、晾干并保持其表面清洁干净,确保塔体组对质量偏差在允许范围内后采用处理后的焊丝进行定位焊缝焊接。

步骤S4中进行焊缝焊接时,第一层焊缝焊接完成后吊机保持90%~95%的起吊重量,当第二层焊缝焊接完成后吊机保持80%~85%的起吊重量,第二层焊缝焊接完成后直至所有焊缝焊接完成前吊机的起吊重量不小于75%,直至所有焊缝焊接完成且焊缝冷却后将吊机和分馏塔上部塔体分离。

其中,定位焊前需将焊件预热至150℃,点固焊缝长度控制在40mm,间隔500mm,点固焊缝两端因磨成斜坡形,塔体正式施焊前,应对塔体坡口两侧50mm范围内进行预热,预热温度控制在100℃~150℃。

焊接采用手工钨极交流氩弧焊进行焊接,焊接过程如图4或图5所示,焊接时,A、B两名焊工需同向、同速进行焊接,焊接工艺参数如下,焊接电流:180~240A,氩气流量:12~18L/min,纯度99.99%,喷嘴直径:16~18mm,焊丝直径:5~6mm,钨极直径:4~6mm。

根焊时,塔外焊工送丝施焊,塔内焊工不加焊丝或稍加焊丝,侧重配合塔外焊工焊接,确保根部熔透。

引弧时应先打开氩气阀,保持氩气流通20~30s,以排出空气。停止焊接时,为防止产生弧坑裂纹或缩孔,收弧处需多填一些金属,然后使焊接电流逐渐衰减,断弧后,氩气需之后5~8s停气,以防止熔池氧化。

焊接过程中保持焊枪、焊丝以及焊件之间的空间位置,焊枪与工件表面的距离保持在8~10mm,焊丝于焊件之间的夹角保持在10~20°,焊枪于焊件之间应尽量保持垂直,钨极伸出喷嘴保持在5mm。

步骤S5、焊接结束后拆除吊机、组对工装,并对分馏塔塔体以及焊接处进行检验。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 一种冷箱内铝制分馏塔组对焊接方法

- 一种空分装置分馏塔冷箱内压力气体泄漏的设备防护装置