适用于内置多角盒支架头部整体成型方法

文献发布时间:2023-06-19 12:08:44

技术领域

本发明涉及复合材料结构件成型的技术领域,具体地,涉及一种适用于内置多角盒支架头部整体成型方法。

背景技术

随着航天事业的不断进步和发展,对卫星各方面的要求越来越高。其中整星重量和结构强度是卫星设计考虑的重点因素,卫星重量的减轻可以为有效载荷提供更多的设计空间,同时结构强度的提高成为提高卫星可靠性的一个重要因素。

常规支架由支架头部与多角盒经二次固化胶接而成,成型周期长,工装复杂,成本高,且胶接质量不稳定,胶结区域易产生应力集中,胶接精度不高,导致卫星支架稳定性差;热膨胀系数大,导致部分结构尺寸和型面精度可靠性较差;加强筋与本体胶接处易产生应力集中,从而导致整体结构可靠性不高,稳定性较差。

经过检索,专利文献CN104494166A公开了一种T型加筋腹板结构符合材料零件的气囊成型方法,将金属假件安装在气囊成型模具中,在金属假件与气囊成型模具形成的空腔表面铺贴气囊工装,在气囊成型模具的外层用真空袋真空密封,进入热压罐成型气囊工装,利用成型的气囊工装获得T型加筋腹板结构复合材料零件的方法。但是该现有技术并未解决支架头部与多角盒的二次固化胶接的问题。

发明内容

针对现有技术中的缺陷,本发明的目的是提供一种适用于内置多角盒支架头部整体成型方法,以克服现有产品的不足和缺陷,实现整体共固化成型、提高角盒与本体接合质量、提高整体可靠性和稳定性。

根据本发明提供的一种适用于内置多角盒支架头部整体成型方法,包括如下步骤:

步骤1:按照设计结构及尺寸分别设计角盒硅橡胶浇筑模、支架头部浇筑模和整体成型模;

步骤2:根据角盒尺寸预先成型角盒加强筋预制块;

步骤3:在浇筑好的角盒硅橡胶上铺层,把角盒硅橡胶放置在支架头部硅橡胶相对应位置处,并放置相对应预制块,再进行支架头部整体铺层;

步骤4:整体铺层结束后整体成型模做真空袋,进行抽真空;

步骤5:将进行抽真空之后的整体成型模进行保温固化,保温结束后降温至设定温度时进行脱模处理;

步骤6:脱模之后角盒支架头部进行后处理。

优选地,步骤1中的角盒硅橡胶浇筑模设计有渐变过渡斜面,支架头部浇筑模毛坯开口处设计有导气槽,整体成型模毛坯开口处设计有导气孔。

优选地,步骤1中角盒硅橡胶钢芯棱边设置圆弧倒角,并且硅橡胶整体呈薄皮结构。

优选地,步骤1中浇筑的角盒硅橡胶上设计有定位凸台,支架头部硅橡胶上设计有定位凹槽。

优选地,步骤2中的成型角盒加强筋预制块尺寸根据实际应用预留操作余量,减少合模压缩比,降低合模过程风险和角盒处探伤风险,提高角盒处内部质量。

优选地,步骤3中角盒硅橡胶上铺层有渐变过渡区,角盒硅橡胶与支架头部硅橡胶设有防错标识和定位作用,整体铺层纤维分段,在铺层过程调整0°基准方向。

优选地,步骤4中整体铺层结束后整体合模做真空袋,抽真空,真空度≤-0.097MPa,温度≥130℃才可停抽。

优选地,步骤5中进行保温在130±5℃的条件下进行保温3h,保温结束后降温至100±5℃时松整体成型模外模框螺钉,然后钢芯按指定顺序脱模。

优选地,步骤6脱模后角盒支架头部整体经180±5℃保温3h后处理,以增加整体固化度和降低内应力。

与现有技术相比,本发明具有如下的有益效果:

1、本发明采用压机整体共固化的成型方式,且采用预制块与碳布铺层成型,减轻整体重量,提高整体可靠性,缩短成型周期,节约生产成本,提高支架头部稳定性。

2、本发明采用3种不同的减小应力集中的方式降低整体受力失稳的风险。

3、本发明采用硅橡胶软膜与外钢模的加压方式,保证成型压力要求。

4、本发明对于角盒与本体连接处,采用4种不同的方式减小内部质量探伤缺陷,提高整体接合质量。

附图说明

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

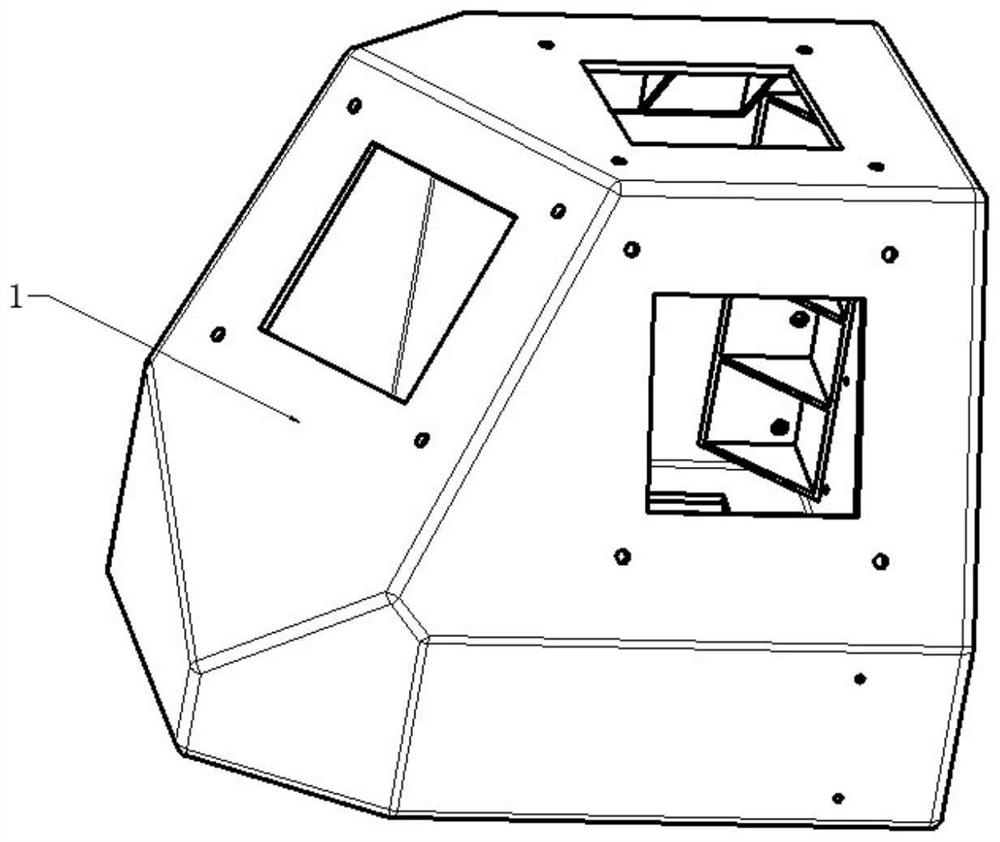

图1为本发明中支架头部示意图;

图2为本发明中支架头部内部角盒示意图;

图3为本发明中支架头部整体硅橡胶结构示意图;

图4为本发明中支架头部内置角盒硅橡胶过渡斜面结构示意图。

图中:

支架头部1;角盒2;定位凹槽3;过渡斜面4;定位凸台5;

具体实施方式

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

如图1-图4所示,本发明提供了一种适用于内置多角盒支架头部整体成型方法,具体包括如下步骤:

步骤1:按照设计结构及尺寸分别设计角盒硅橡胶浇筑模、支架头部浇筑模和整体成型模;角盒硅橡胶浇筑模设计有渐变过渡斜面4,支架头部浇筑模毛坯开口处设计有导气槽,整体成型模毛坯开口处设计有导气孔。角盒硅橡胶钢芯棱边设置圆弧倒角,并且硅橡胶整体呈薄皮结构。浇筑的角盒硅橡胶上设计有定位凸台5,支架头部硅橡胶上设计有定位凹槽3。

步骤2:根据角盒2尺寸预先成型角盒加强筋预制块;成型角盒加强筋预制块尺寸根据实际应用预留操作余量,减少合模压缩比,降低合模过程风险和角盒2处探伤风险,提高角盒2处内部质量。

步骤3:在浇筑好的角盒硅橡胶上铺层,把角盒硅橡胶放置在支架头部硅橡胶相对应位置处,并放置相对应预制块,再进行支架头部1整体铺层;角盒硅橡胶上铺层有渐变过渡区,角盒硅橡胶与支架头部硅橡胶设有防错标识和定位作用,整体铺层纤维分段,在铺层过程调整0°基准方向。

步骤4:整体铺层结束后整体成型模做真空袋,进行抽真空;整体铺层结束后整体合模做真空袋,抽真空,真空度≤-0.097MPa,温度≥130℃才可停抽。整体铺层结束后整体合模做真空袋,抽真空,真空度≤-0.097MPa,温度≥130℃才可停抽。

步骤5:将进行抽真空之后的整体成型模进行保温固化,保温结束后降温至设定温度时进行脱模处理;进行保温在130±5℃的条件下进行保温3h,保温结束后降温至100±5℃时松整体成型模外模框螺钉,然后钢芯按指定顺序脱模。

步骤6:脱模之后角盒支架头部进行后处理。脱模后角盒支架头部整体经180±5℃保温3h后处理,以增加整体固化度和降低内应力。

按设计结构及尺寸设计角盒硅橡胶浇筑模、支架头部浇筑模、整体成型模;角盒浇筑模斜边设计过渡渐变台阶,整体毛坯窗口处开设透气孔,开口处设置圆角过渡,硅橡胶模上设计有定位凹槽,毛坯开口处设置圆角过渡,且硅橡胶整体呈薄皮结构。根据角盒尺寸成型加强筋预制块,预制块的铺层角度为准各向同性铺层,铺层角度从下至上为[0/90/+45/-45]5s,固化后数控铣加工保证厚度2±0.1mm,外形轮廓较理论单边向内偏移2mm。

按设计要求先在角盒硅橡胶上铺层,然后把角盒硅橡胶放置在本体硅橡胶相对应位置处,再进行整体铺层。角盒硅橡胶处第1层到第10层渐变铺层,以提高角盒边缘与本体结合处的强度,整体环向铺层断开3瓣,±45°无纬布用±45°碳布代替,并且铺层过程每铺层一个循环需转换铺层基准面。铺层结束后整体合模做真空袋,采用压机整体共固化的方法一体成型,抽真空,真空度≤-0.097MPa,温度≥130℃后才可停抽真空。真空度≤-0.097MPa,在130±2℃温度条件下保温3h,保温结束后降温至100±5℃时松外模框螺钉,待整体降温至常温后再脱模,然后在180℃条件下进行后处理。

本发明采用多种措施避免多角盒与本体共固化易产生的应力集中和探伤缺陷问题,提高该类多角盒与本体共固化一体成型支架头部制品质量,有效缩短成型周期,提升成型效率,节约制造成本。

角盒与本体共固化的成型方法提高支架的可靠性和整体性;采用减小应力集中的措施降低整体共固化成型应力集中破坏形成的风险;采用增加角盒处内胀力的方式提高角盒处的压实程度;采用固化过程导气的方法减小本体易出现的憋气风险,进而避免出现内部质量疏松问题。

根据本发明提供的采用多角盒与支架头部本体共固化一体成型方式,有效降低二次固化后胶接产生的质量问题风险,增强角盒与支架头部本体的连接,提高整体接合可靠性,消除二次固化后胶接易产生的应力集中现象;采用3种不同的减小应力集中的方式降低整体受力失稳的风险:①整体一次成型,有效降低后胶结过程带来的应力集中问题,②角盒与本体结合处设计过渡斜面,减小截面间的应力集中,③整体铺层过程适当转换0°铺层基准,减小面内的应力集中;采用4种不同的方式减小内部质量探伤缺陷风险:①窗口处设计导气板,增加内部气体导出通道,②固化过程抽真空,温度≥130℃后才可停抽,提高固化过程气体分子导出率,③固化保温结束后,100±5℃松外模螺钉,减少产品降温过程整体受力失稳风险;④采用软膜硅橡胶+外钢模的方式保证角盒与支架头部本体连接部位的加压。

在本申请的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本申请的实施例和实施例中的特征可以任意相互组合。

- 适用于内置多角盒支架头部整体成型方法

- 适用于星载全复合材料相机的后盖装置及整体成型方法