一种下探式作业平台

文献发布时间:2023-06-19 12:11:54

技术领域

本发明涉及深坑和深井施工技术领域,特别是涉及一种下探式作业平台。

背景技术

目前,深坑和井内作业工作平台主要有悬吊式和托举式:

1、悬吊式。主要以起重机或龙门吊等起重设备为动力,通过吊索与吊篮或吊笼连接,在深坑进行上下运动。由于悬吊式吊笼是基于起重设备的钢索起吊,在作业过程中吊笼无法与坑或井壁有效支固,晃动量大,影响作业;再者起重设备多为单索动滑轮设计,吊索无冗余,受到客观的环境条件限制较大。

2、托举式。主要是由下及上的方式在底部生根,以各类脚手架搭设为主,适合工作量较大、作业时间较长的工况作业。由于脚手架搭设用时较长,某些情况下需要在深坑或井内预先浇筑基础平台,通过预留地脚螺栓将桁架立柱固定,此种作业方式对基础要求较高,受环境条件限制较多。

发明内容

本发明的目的是提供一种下探式作业平台,设置有平行四边形机构和作业平台总成,能够克服各种施工环境条件的限制,提高作业平台的适用范围。

为实现上述目的,本发明提供了如下方案:

一种下探式作业平台,包括:支撑连接件总成和设置在所述支撑连接件总成上的伸缩臂总成、滑移平台总成、作业平台总成和电气控制系统;所述电气控制系统分别与所述伸缩臂总成、所述滑移平台总成、所述作业平台总成连接;

所述滑移平台总成包括:滑移平台和平行四边形机构,所述滑移平台与所述支撑连接件总成活动连接,所述平行四边形机构包括第一竖梁、第二竖梁、横梁和平行四边形支座,所述平行四边形支座设置在所述滑移平台上,所述第一竖梁的一端和所述第二竖梁的一端与所述平行四边形支座铰接,所述第一竖梁的另一端和所述第二竖梁的另一端与所述横梁铰接;

所述伸缩臂总成包括由外向内依次嵌套的n个伸缩臂;其中最外层的伸缩臂为第1个伸缩臂,最内层的伸缩臂为第n个伸缩臂;第1个所述伸缩臂与所述横梁铰接;

所述作业平台总成与所述伸缩臂总成连接,所述作业平台包括伸缩平台和翻板;

所述电气控制系统用于驱动所述滑移平台在所述支撑连接件总成上滑动、驱动所述平行四边形机构形变、控制所述伸缩臂总成伸缩、控制所述伸缩平台伸缩回转以及控制所述翻板展缩。

优选地,所述作业平台总成为单层平台,所述作业平台总成与第n个所述伸缩臂的臂头连接。

优选地,所述作业平台总成为双层平台,包括上层平台总成和下层平台总成;

所述上层平台总成包括伸缩平台;所述伸缩平台与第2个至第n-1个伸缩臂中的任意一个的臂头连接;

所述下层平台总成包括基层平台和设置在所述基层平台底部的多个翻板;所述基层平台与第n个伸缩臂的臂头连接。

优选地,还包括多个前垂直支腿油缸和多个后摆动支腿总成;

多个所述前垂直支腿油缸对称固定在所述支撑连接件总成的左右两侧的固定支腿上,所述前垂直支腿油缸用于支撑所述支撑连接件总成的前部;

所述后摆动支腿总成包括后摆动支腿油缸、后垂直支腿油缸、后摆动支腿和连杆机构;

多个所述后摆动支腿对称铰接在所述支撑连接件总成的左右两侧的固定支腿上,所述后垂直支腿油缸设置在所述后摆动支腿上,所述后垂直支腿用于支撑所述支撑连接件总成的后部;所述连杆机构的一端和所述后摆动支腿油缸的一端与所述后摆动支腿连接;所述连杆机构的另一端和所述后摆动支腿油缸的另一端连接;所述后摆动支腿油缸用于控制所述后摆动支腿的摆动。

优选地,还包括十字支撑缸总成;

所述十字支撑缸总成设置在所述下层平台的底部,所述十字支撑缸总成包括安装板、十字支撑缸及万向滚球;所述十字支撑缸固定在所述安装板的底面,所述十字支撑缸用于支撑所述伸缩臂总成;所述万向滚球设置在所述十字支撑缸的尾部。

优选地,还包括覆盖件总成;

所述覆盖件总成设置在所述支撑连接件总成上,所述覆盖件总成包括工具箱、走台、挡泥板和爬梯;

所述挡泥板设置在所述支撑连接件总成的前车轮处;所述走台覆盖设置在所述支撑连接件总成的表面;所述工具箱通过螺栓固定在所述支撑连接件总成上;所述爬梯设置在所述支撑连接件总成的一侧,所述爬梯与所述支撑连接件总成连接。

优选地,所述电气控制系统包括液压系统和电机驱动系统;

所述液压系统包括:滑动油缸、第一变幅油缸、第二变幅油缸、多胞胎伸缩缸、单独伸缩缸和展开油缸;

所述滑动油缸的一端与所述滑移平台连接,所述滑动油缸的另一端与所述滑移平台连接,所述滑动油缸用于驱动所述滑移平台在所述支撑连接件总成上滑动;

所述第一变幅油缸的一端与所述平行四边形机构支座连接,所述第一变幅油缸的另一端与所述第一竖梁连接,所述第一变幅油缸用于驱动所述平行四边形机构进行变形;

所述第二变幅油缸包括第一单缸变幅油缸和第二单缸变幅油缸;所述第一单缸变幅油缸和所述第二单缸变幅油缸对称设置在所述平行四边形机构支座上,所述第一单缸变幅油缸的一端和所述所述第二单缸变幅油缸的一端均与第1个伸缩臂连接,所述第二变幅油缸用于驱动所述上层平台总成和所述下层平台总成在竖直方向上的起降;

所述多胞胎伸缩缸包括多个伸缩缸;所述伸缩缸与第2个至第n-1个伸缩臂连接且一个所述伸缩缸对应连接一个所述伸缩臂;所述伸缩缸用于带动所述伸缩臂伸缩;

所述单独伸缩缸与第n个伸缩臂连接,所述单独伸缩缸用于带动第n个伸缩臂伸缩;所述单独伸缩缸由第一多路阀控制;所述多胞胎伸缩缸由第二多路阀控制;

所述下层平台总成还包括滑移组件;所述基层平台通过所述滑移组件与所述展开油缸连接,所述展开油缸用于驱动所述翻板进行展开和回收;

所述电机驱动系统包括:电动回转减速机和电机,所述电动回转减速机通过齿条带动所述伸缩平台伸出与缩回;所述电机通过蜗轮蜗杆式回转机构回转机构完成所述伸缩平台的回转。

优选地,第2个至第n-1个伸缩臂中任意两伸缩臂之间均依次通过伸拉索链条和缩拉索链条连接。

优选地,第n-1个伸缩臂上的法兰板上设置有通孔,所述通孔处还设置有卷管器及卷线器;所述下层平台的管线经过所述卷管器及所述卷线器,进入所述通孔。

优选地,所述伸缩平台包括第一平台和第二平台;所述第一平台固定设置在第2个至第n-1个伸缩臂中的任意一个的臂头上,所述第一平台通过所述齿条以及所述蜗轮蜗杆式回转机构与所述第二平台活动连接;所述电动回转减速机设置在所述第一平台上,所述电机与所述蜗轮蜗杆式回转机构连接,所述齿条设置在所述伸缩平台的两侧;所述电动回转减速机与所述齿条接触设置

根据本发明提供的具体实施例,本发明公开了以下技术效果:

本发明提供一种下探式作业平台,包括伸缩臂总成、作业平台总成等组成,由于平台布置,若将铰点布置很高则会超高;若将铰点布置很低伸臂竖直后十字支撑缸距离地面会过小。本发明通过设置平行四边形机构,在车辆运输时将平行四边形降低以满足运输高度要求,在作业时将平行四边形升高以提高平台在竖起时距离地面的高度,从而克服各种施工环境条件的限制,且本发明还通过设置作业平台总成,使得平台总成能够进行伸缩、回转、展开与收回,从而提高了作业平台的适用范围。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

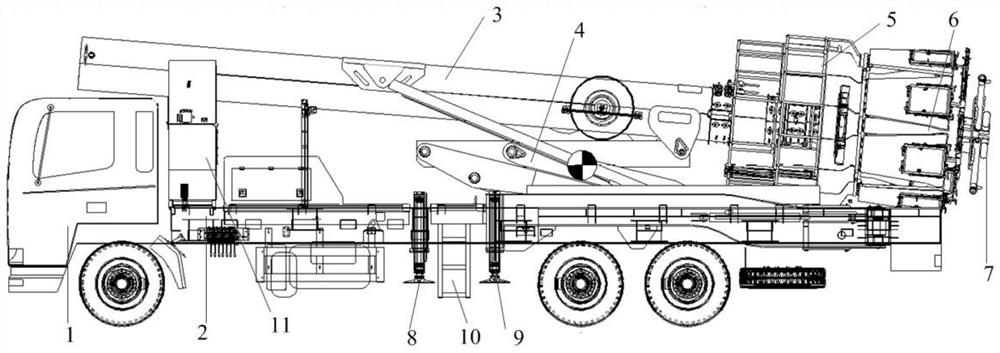

图1为本发明下探式作业平台的整体装置示意图;

图2为本发明实施例中提供的副车架俯视图;

图3为本发明实施例中提供的副车架侧视图;

图4为本发明实施例中提供的支腿位置的侧视图;

图5为本发明实施例中提供的支腿位置的俯视图;

图6为本发明实施例中提供的基本臂的结构示意图;

图7为本发明实施例中提供的第一伸缩臂的结构示意图;

图8为本发明实施例中提供的第二伸缩臂的结构示意图;

图9为本发明实施例中提供的第三伸缩臂的结构示意图;

图10为本发明实施例中提供的第四伸缩臂的结构示意图;

图11为本发明实施例中提供的伸缩臂总成结构示意图;

图12为本发明实施例中提供的伸缩臂总成透视示意图;

图13为本发明实施例中提供的上层平台总成俯视图;

图14为本发明实施例中提供的上层平台总成侧视图;

图15为本发明实施例中提供的伸出平台侧视图;

图16为本发明实施例中提供的伸出平台俯视图;

图17为本发明实施例中提供的下层平台总成展开俯视图;

图18为本发明实施例中提供的下层平台总成展开侧视图;

图19为本发明实施例中提供的下层平台总成收回侧视图

图20为本发明实施例中提供的十字支撑缸总成俯视图;

图21为本发明实施例中提供的十字支撑缸总成侧视图;

图22为本发明实施例中提供的液压油箱示意图。

符号说明:

1-支撑底盘,2-副车架,3-伸缩臂总成,4-滑移平台总成,5-上层平台总成,6-下层平台总成,7-十字支撑缸总成,8-前垂直支腿油缸,9-后摆动支腿总成,10-覆盖件总成,11-液压油箱,31-基本臂,32-第一伸缩臂,33-第二伸缩臂,34-第三伸缩臂,35-第四伸缩臂,51-伸出平台。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明的目的是提供一种下探式作业平台,设置有平行四边形机构、伸缩平台和翻板,能够克服各种施工环境条件的限制,提高作业平台的适用范围。

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

图1为本发明下探式作业平台的整体装置示意图,如图1所示,本发明一种下探式作业平台包括:支撑连接件总成、伸缩臂总成3、滑移平台总成4、上层平台总成5、下层平台总成6、十字支撑缸总成7、覆盖件总成10、多个前垂直支腿油缸8、多个后摆动支腿总成9和电气控制系统;所述电气控制系统分别与所述伸缩臂总成3、所述滑移平台总成4、所述上层平台总成5和所述下层平台总成6连接;

所述滑移平台总成4包括:滑移平台和平行四边形机构,所述滑移平台与所述支撑连接件总成活动连接,所述平行四边形机构包括第一竖梁、第二竖梁、横梁和平行四边形支座,所述平行四边形支座设置在所述滑移平台上,所述第一竖梁的一端和所述第二竖梁的一端与所述平行四边形支座铰接,所述第一竖梁的另一端和所述第二竖梁的另一端与所述横梁铰接;

所述伸缩臂总成3包括由外向内依次嵌套的n个伸缩臂;其中最外层的伸缩臂为第1个伸缩臂,最内层的伸缩臂为第n个伸缩臂;第1个所述伸缩臂与所述横梁铰接;

所述上层平台总成5包括伸缩平台;所述伸缩平台与第2个至第n-1个伸缩臂中的任意一个的臂头连接;

所述下层平台总成6包括基层平台和设置在所述基层平台底部的多个翻板;所述基层平台与第n个伸缩臂的臂头连接;

所述电气控制系统用于驱动所述滑移平台在所述支撑连接件总成上滑动、驱动所述平行四边形机构形变、控制所述伸缩臂总成3伸缩、控制所述伸缩平台伸缩回转以及控制所述翻板展缩。

所述十字支撑缸总成7设置在所述下层平台的底部,所述十字支撑缸总成7包括安装板、十字支撑缸及万向滚球;所述十字支撑缸固定在所述安装板的底面,所述十字支撑缸用于支撑所述伸缩臂总成3;所述万向滚球设置在所述十字支撑缸的尾部。

在本实施例中,作业平台总成为双层平台,包括上层平台总成和下层平台总成。

具体的,作业平台总成还可以为单层和多层。

所述覆盖件总成10设置在所述支撑连接件总成上,所述覆盖件总成10包括工具箱、走台、挡泥板和爬梯;

所述挡泥板设置在所述支撑连接件总成的前车轮处;所述走台覆盖设置在所述支撑连接件总成的表面;所述工具箱通过螺栓固定在所述支撑连接件总成上;所述爬梯设置在所述支撑连接件总成的一侧,所述爬梯与所述支撑连接件总成连接。

多个所述前垂直支腿油缸8对称固定在所述支撑连接件总成的左右两侧的固定支腿上,所述前垂直支腿油缸8用于支撑所述支撑连接件总成的前部;

所述后摆动支腿总成9包括后摆动支腿油缸、后垂直支腿油缸、后摆动支腿和连杆机构;

多个所述后摆动支腿对称铰接在所述支撑连接件总成的左右两侧的固定支腿上,所述后垂直支腿油缸设置在所述后摆动支腿上,所述后垂直支腿用于支撑所述支撑连接件总成的后部;所述连杆机构的一端和所述后摆动支腿油缸的一端与所述后摆动支腿连接;所述连杆机构的另一端和所述后摆动支腿油缸的另一端连接;所述后摆动支腿油缸用于控制所述后摆动支腿的摆动。

具体的,所述支撑连接件总成包括支撑底盘1和设置在所述支撑底盘1上的副车架2,所述副车架2副车架2主要包括副车架2结构、滑移油缸、伸缩臂支架及其它安装件等组成,副车架2为液压油箱11、滑移平台及前伸缩支腿、摆动支腿等部件的安装基础,与底盘通过焊接、螺栓等件连接固定。

图2和图3分别为本发明实施例中提供的副车架2俯视图和侧视图,如图2和图3所示,所述副车架2的结构主要由纵梁、横梁、前固定支腿、后固定支腿及液压油箱11安装支架等组成。纵梁前段为箱体结构,后段下部为箱体结构,上部为工字型结构,滑移平台在工字形一段滑移。液压油箱11安装在液压油箱11安装支架上,前固定支腿是前部伸缩支腿的安装基础,后固定支腿是后摆动支腿的安装基础。

在本实施例中,所述支撑底盘1选用汽豪沃6×4底盘,底盘型号ZZ1257N584GE1,主要参数如表1所示。

表1

作为一种可选的实施方式,前垂直支腿油缸8安装在副车架2上后全缩距地面633mm,前垂直支腿油缸8主要完成前部支腿的支地稳定,参数为:

缸径为

可选地,后摆动支腿总成9主要由后摆动支腿结构、垂直油缸、摆动油缸、连杆机构等组成,图4和图5分别为本发明实施例中提供的支腿位置的侧视图和俯视图,如图4和图5所示,后摆动支腿总成9以副车架2为安装基础,左右两侧对称布置,通过摆动缸可控制摆动腿的摆动,全展开状态摆动支腿呈八字形。摆动油缸,缸径:

优选地,所述电气控制系统包括液压系统和电机驱动系统;

所述液压系统包括:滑动油缸、第一变幅油缸、第二变幅油缸、多胞胎伸缩缸、单独伸缩缸和展开油缸;

所述滑动油缸的一端与所述滑移平台连接,所述滑动油缸的另一端与所述滑移平台连接,所述滑动油缸用于驱动所述滑移平台在所述支撑连接件总成上滑动;

所述第一变幅油缸的一端与所述平行四边形机构支座连接,所述第一变幅油缸的另一端与所述第一竖梁连接,所述第一变幅油缸用于驱动所述平行四边形机构进行变形;

所述第二变幅油缸包括第一单缸变幅油缸和第二单缸变幅油缸;所述第一单缸变幅油缸和所述第二单缸变幅油缸对称设置在所述平行四边形机构支座上,所述第一单缸变幅油缸的一端和所述所述第二单缸变幅油缸的一端均与第1个所述伸缩臂连接,所述第二变幅油缸用于驱动所述上层平台总成5和所述下层平台总成6在竖直方向上的起降;

所述多胞胎伸缩缸包括多个伸缩缸,每个所述伸缩缸都与第2个至第n-1个伸缩臂对应连接,一个所述伸缩缸与一个所述伸缩臂连接;所述伸缩缸用于带动所述伸缩臂伸缩;

所述单独伸缩缸与第n个伸缩臂连接,所述单独伸缩缸用于带动第n个伸缩臂伸缩;所述单独伸缩缸有第一多路阀控制;所述多胞胎伸缩缸由第二多路阀控制;

所述展开油缸与所述滑移组件连接,所述展开油缸用于驱动所述翻板进行展开和回收;

所述电机驱动系统包括:电动回转减速机和电机,所述电动回转减速机通过齿条带动所述伸缩平台伸出与缩回;所述电机通过蜗轮蜗杆式回转机构回转机构完成所述伸缩平台的回转。

优选地,第2个至第n-1个所述伸缩臂中任意两伸缩臂之间均依次通过伸拉索链条和缩拉索链条连接。

优选地,第n-1个伸缩臂上的法兰板上设置有通孔,所述通孔处还设置有卷管器及卷线器;所述下层平台的管线经过所述卷管器及所述卷线器,进入所述通孔。

优选地,所述伸缩平台包括第一平台和第二平台;所述第一平台固定设置在第2个至第n-1个伸缩臂中的任意一个的臂头上,所述第一平台通过所述齿条和所述蜗轮蜗杆式回转机构与所述第二平台活动连接;所述电动回转减速机设置在所述第一平台上,所述电机与所述蜗轮蜗杆式回转机构连接,所述齿条设置在所述伸缩平台的两侧;所述电动回转减速机与所述齿条接触设置。

可选地,滑移平台总成4主要包括滑移平台、平行四边形机构、第一变幅油缸和第二变幅油缸等组成,滑移平台总成4下方与副车架2及滑移油缸相连,上方与伸缩臂总成3相连,主要完成作业平台的向后滑移及作业平台的变幅竖起功能。滑移平台为两个竖梁和两个箱式机构焊接而成,为了满足整车高度要求上平面向下凹进,其上设置变幅油缸及平行四边形机构的连接铰点支座,下表面设置滑移油缸的连接支座。平行四边形机构主要完成平台的抬高功能,以防平台竖起时距离地面500mm。

具体的,第一变幅油缸的缸径为

图6至图11分别为本发明实施例中提供的基本臂31、第一伸缩臂32、第二伸缩臂33、第三伸缩臂34、第四伸缩臂35和伸缩臂总成3的结构示意图,如图6至图11所示,在本实施例中,伸缩臂的个数为5个,其中第一个伸缩臂为基本臂31,伸缩臂总成3主要完成平台的下探和回缩功能,是作业平台的核心部件。主要由基本臂31、第一伸缩臂32、第二伸缩臂33、第三伸缩臂34、第四伸缩臂35。其中第三伸缩臂34连接上层平台,第四伸缩臂35连接下层平台,第四伸缩臂35可以独立伸缩。图12为本发明实施例中提供的伸缩臂总成3透视示意图,如图12所示,双胞胎伸缩缸(多胞胎伸缩缸)、伸拉索链条、缩拉索链条及第四伸缩缸均布置在伸缩臂内部,第一伸缩臂32可以通过双胞胎伸缩缸中的第一伸缩缸伸出,第二伸缩臂33和第三伸缩臂34可以通过双胞胎伸缩缸中的第二伸缩缸和链条拉锁同步伸缩,第四伸缩缸可以控制第四伸缩臂35的伸缩。

具体的,基本臂31主体结构由上下两层板焊接而成,臂厚5mm,截面形状为八边形,臂长为8270mm。钢结构主体材料采用Q690D。

可选地,第二伸缩臂33主体结构由上下两层板焊接而成,臂厚4mm,截面形状为八边形,臂长为8230mm。钢结构主体材料采用Q690D。

具体的,第三伸缩臂34主体结构由上下两层板焊接而成,臂厚4mm,截面形状为八边形,臂长为8465mm。钢结构主体材料采用Q690D。第三伸缩臂34臂头含有双层法兰,下层法兰连接上层平台,上层法兰补上上层平台和臂体之间的空隙,双层法兰均开孔过管路和线路连接到下层平台防止上层平台回转时缠绕管路。

可选地,第四伸缩臂35主体结构由上下两层板焊接而成,臂厚4mm,截面形状为八边形,臂长为8375mm。钢结构主体材料采用Q690D。第四伸缩臂35臂头含有法兰,主要用于连接下层平台。

作为一种可选的实施方式,双胞胎伸缩缸主要由第一伸缩缸、第二伸缩缸和滑轮组成,第一伸缩缸主要带动第一伸缩臂32伸缩,第二伸缩缸主要带动第二伸缩臂33伸缩,滑轮主要起导向作用,使双胞胎伸缩缸不在臂体内串动。第一伸缩缸和第二伸缩缸之间有滑道,防止第一伸缩缸伸缩时串到最后一节伸缩臂外面时卡住。两个伸缩缸油路互通,用1联多路阀控制。

可选地,第一伸缩缸的缸径为

具体的,第二伸缩缸的缸径为

作为一种可选的实施方式,第四伸缩缸主要实现第四伸缩臂35的伸缩,第四伸缩缸尾部含有滑轮,主要起导向作用,使第四伸缩缸不在臂体内串动。

第四伸缩缸由单独一联多路阀控制,可以实现独立伸缩。

可选地,第四伸缩缸的缸径为

作为一种可选的实施方式,伸拉索链条采用板式链LH1046,数量为2,抗拉强度为66.7KN。经分析,臂体在竖直伸出时主要靠臂体的重量伸出,因此此时伸拉索链条不受力。此处保留伸拉索链条主要原因有:1、厂内调试时没有井,需水平伸出;2、由于最后一节伸缩臂需要单独伸缩,需要臂体内绕管,绕管走向与伸拉索一致,此处保留可防止拉断管路的危险。

可选地,缩拉索链条采用板式链LH1666,数量为2,抗拉强度为253.6KN,主要实现第三伸缩臂34的缩回及臂体停止时拉住第三伸缩臂34不让其下落。

图13和图14分别为本发明实施例中提供的上层平台总成5俯视图和侧视图,如图13和图14所示,伸缩平台主要实现从一个直径2m的平台通过伸缩将一端展成4米,并可以进行360°回转。伸缩平台通过法兰板安装在第三伸缩臂34的臂头,是作业平台的核心部件。伸缩平台主要由固定平台(第一平台)、伸出平台51(第二平台)、一体式回转机构、伸缩机构及安装法兰板组成。主要通过电动马达带动齿条来带动伸缩平台伸出与缩回,并可通过一体式回转机构中的电动马达带动平台的回转。平台缩回和展开具有机械限位和电气限位。平台在缩回时设置插销将伸缩平台固定防止在运输过程中伸缩平台滑出。为方便走线路平台的动作均由电机电控操作。

可选地,为了减小平台伸出时的摩擦阻力,伸出平台51上下面均加滚轮,另外侧面增加带万向滚球的支撑块,用来调节齿轮啮合间隙。

具体的,固定平台主体由40×40×2方管焊接而成,分上下两层,上层铺花纹铝板为作业人员的站立面,下层与一体式回转机构相连,中间装配伸缩平台。上方有护栏,护栏高度为1100mm。

图15和图16分别为本发明实施例中提供的伸出平台51侧视图和俯视图,如图15和16所示,伸出平台51主体由40×40×2方管焊接而成,底部含有滑板平台主要作用是填充伸出平台51伸出后与固定平台之间的间隙,滑板平台主体由20×20×2方管焊接而成,可在伸出平台51底部随伸缩平台的伸缩而伸缩。

优选地,伸缩机构主要由电动回转减速机和齿条组成,主要完成伸缩平台的伸缩功能。其中电动回转减速机安装在固定平台上,齿条安装在伸缩平台侧面上。电动回转减速机的电压为24v,功率为150w,转速为10r/min,输出扭矩为70Nm,小齿轮模数m=5,齿数Z=12。

图17、图18和图19分别为本发明实施例中提供的下层平台总成6展开俯视图、侧视图和收回侧视图,如图17、图18和图19所示,下层平台总成6主要实现从一个直径2m的近似圆扩展成一个直径4m的近似圆,安装在第四伸缩臂35的臂头,是作业平台的核心部件。下层平台总成6主要由第一翻版、第二翻版、连杆1、连杆2、滑移组件、基层平台等组成。下层平台底部含有法兰可以连接十字支撑缸总成7。展开原理为:通用油缸驱动滑移组件平移,进而驱动连杆1和连杆2运动同时带动第一翻版和第二翻版沿绞点轴旋转水平。外层围栏开始折叠在第一翻版和第二翻版上,展开后手动将围栏旋转竖直,然后用链条将中间缝隙围上。

具体的,基层平台上方由40×40×2方管焊接而成一个近似圆形的平台,平台底部焊接有连接第一翻版和第二翻版的支座,下方为上下弯板焊接而成的臂体结构,臂体截面为八边形,滑块运动处焊接有板条,可以铣面,用来保证滑移平台伸缩时的直线度。

可选地,滑移组件内侧为上下弯板焊接而成的臂体结构,臂体截面为八边形,外侧为近似圆形的16边形的箱式结构,16边形侧面分别焊接有连接连杆的支座。

具体的,第一翻版和第二翻版均为40×40×2方管焊接而成,下部均焊接有与基层平台和连杆连接的支座。

优选地,展开油缸主要完成滑移组件的直线运动,从而完成平台的展开。展开油缸的缸径为63mm,杆径为45mm,行程为630mm。

图20和图21分别为本发明实施例中提供的十字支撑缸总成7俯视图和侧视图,如图20和图21所示,十字支撑缸总成7主要由安装板、十字支撑缸及万向滚球组成,其主要作用是在平台探入到位后将十字支撑缸展开顶住筒壁,防止臂体晃动,十字支撑缸尾部装有万向滚球,可防止由于臂体滑落而损坏十字支撑缸缸杆。十字支撑缸总成7安装在下层平台的底部。十字支撑缸由四支电动缸安装到下层平台总成6的尾部。

可选地,十字支撑缸采用电动多级缸,电压24V,功率300W,推力100KG,可自锁。

作为一种可选的实施方式,液压系统由动力元件、执行元件、控制元件、辅助元件等组成。其中动力元件的作用是将原动机的机械能转换成液压油的压力能,指液压系统中的油泵,它向整个液压系统提供动力。控制元件包括各种控制器件(即各种阀、锁),在液压系统中控制和调节液体的压力、流量和方向。包含多路阀、平衡阀、双向液压锁等;其中多路阀包括控制支腿动作和上车多路阀,支腿阀为7联,上车阀为6联。辅助元件包括液压油箱11、油管及管接头、过滤器、卷管器、拖链等,其中图22为本发明实施例中提供的液压油箱11示意图,如图22所示,液压油箱11选用SQZ4500B液压油箱11,卷管器直径为800mm。液压系统额定压力为25MPa,流量为40L/min。执行元件的作用是将液体的压力能转换为机械能。

优选地,所述电气控制系统还包括主控器模块和与所述主控器模块连接的传感器模块、对讲模块、监控模块和照明模块;所述传感器模块用于采集油压信号、角度信号、底盘倾角信号和氧气浓度信号并发送至所述主控器模块;所述对讲模块用于将工作人员的语音进行传输;所述监控模块用于将工作人员的实时图像信息进行显示;所述照明模块用于对工作区域进行照明。

具体的,电气控制系统主要有以下功能:

(1)电源模式切换功能

电控系统具备自备电源与外接电源两种模式。其中自备电源直接使用底车24V电瓶,外接电源通过220v转24v电源模块可以实现外接市电。

(2)操作互锁功能

为了防止工作人员的误操作,下车总控制台和工作台1控制台和工作台2控制台之间设计互锁功能(工作台1控制台和工作台2控制台和之间可以同时进行操作),当选择一个为主控时,另一个的操作会被禁止,此功能由一个选择开关信号来实现。

(3)动作互锁功能

1)支腿动作与上车动作互锁

支腿没有支撑到位上车禁止动作。

2)伸缩臂变幅动作与工作平台动作互锁

伸缩臂变幅必须变幅到垂直,才能操作伸缩臂的伸缩、平台1和平台2的伸缩与展开、十字支撑缸的伸缩。

3)十字支撑缸与伸缩臂伸缩互锁

十字支撑缸支撑到位后不允许伸缩臂的伸缩。

(4)远程点熄火功能

上层平台处设置有远程点熄火按钮,可远程控制底盘发动机的延时启动、熄火。

(5)紧急停止功能

下车总控制台、上层平台控制台和下层平台遥控器均设置有紧急停止开关,当拍下任意一个时,停止所有动作。

(6)强制功能

下车总控制台、工作台1控制台和工作台2控制台均设有“强制”按钮,按下强制按钮,允许臂架回收。按下强制开关,只能持续操作30秒钟,且蜂鸣器持续鸣叫,若想继续强制操作,则需将强制开关复位后再按下。

(7)照明功能

在上层平台和下层平台处均设置照明灯,可实现作业时的照明功能。

(8)臂架一键展开到竖直位置功能

利用传感器检测臂架垂直角度。通过控制器程序控制一系列变幅动作,达到臂架一键展收的效果。

展开动作顺序:变幅缸1伸出到位,变幅缸2配合臂架角度传感器对臂架角度调整。最终比较垂直于地面。撤收动作顺序相反。

(9)支腿一键展收功能

利用接近开关传感器检测水平支腿及摆动支腿的全伸或全缩,利用油压传感器监测垂直支腿是否支地,利用底盘倾角传感器检测车体是否支平,然后通过控制器程序控制一系列支腿动作,达到支腿一键展收并调平的效果。

(10)氧气浓度监测功能

在下层平台底部设置氧气浓度监测仪,如监测到氧气浓度过低,则停止臂架继续下探,同时发出报警。

(11)电控操作功能

在下车、上车、上层平台均设置电控操控台,下层平台为遥控操作。

(12)图像传输功能

在驾驶室设置监控显示器,在上层平台和下层平台分别设置摄像头,可以实时监控上层平台和下层平台的情况。监控显示器设置外接接口,可外接到监控室内进行监控。

(13)对讲功能

在驾驶室、上层平台及下层平台均设置对讲机,其中上层平台为主对讲机,驾驶室及下层平台为副对讲机,主对讲机可以与副对讲机通讯,两个副对讲之间无法通讯。

在本实施例中,整车主要由重汽豪沃6X4底盘、伸缩臂总成3、滑移平台总成4、上层平台总成5、下层平台总成6、十字支撑缸总成7、支腿总成、液压系统、覆盖件总成10、电气控制系统、副车架2及液压油箱11等组成。副车架2通过螺栓固定在豪沃底盘上;液压油箱11设置在副车架2前端,通过螺栓与支架连接;覆盖件主要包括:走台、爬梯、前工具箱、后工具箱组成,走台覆盖副车架2前半部分通过螺栓与副车架2连接,爬梯设置在驾驶员一侧前支腿后方位置螺栓与副车架2连接,前工具箱设置在副驾驶一侧液压油箱11后方,通过螺栓固定在副车架2上,后工具箱设置在副车架2正后侧通过螺栓与副车架2连接;电器控制系统设置在驾驶员一侧液压油箱11后方与前工具箱对应位置,通过螺栓固定在副车架2上;支腿总成主要由前垂直支腿油缸8和后摆动支腿总成9组成,前垂直支腿油缸8通过螺栓安装在副车架2中间靠前位置,两侧成对称布置,后摆动支腿总成9对称安装在副车架2后方,通过轴销与副车架2连接;滑移平台总成4从副车架2后端插入滑轨槽与副车架2连接,下方滑动油缸一端通过轴销与滑移平台连接,另一端通过轴销与副车架2相连;伸缩臂总成3主要由基本臂31、第一伸缩臂32、第二伸缩臂33、第三伸缩臂34、第四伸缩臂35组成,基本臂31通过下端铰点采用铰轴与滑移平台平行四边形机构相连,中上段通过轴销与对称布置在滑移平台上的两支第二变幅油缸连接,主要完成伸缩臂总成3的变幅竖起功能;上层平台总成5主要由固定平台、伸缩平台、一体式回转机构、伸缩机构及安装法兰板组成,通过法兰板用螺栓固定在在第三伸缩臂34的臂头,是作业平台的核心部件。主要通过电动马达带动齿条来带动伸缩平台伸出与缩回,并可通过一体式回转机构中的电动马达带动平台的回转;下层平台总成6主要由第一翻版、第二翻版、连杆1、连杆2、滑移组件、基层平台、展开油缸等组成,是作业平台的核心部件,基层平台通过螺栓安装在第四伸缩臂35头的法兰板上;十字支撑缸总成7通过螺栓连接在下层平台底部的法兰上。从而实现了下探式作业平台的安装工作。

本实施例中,下探式作业平台的展开使用可主要为以下几个阶段:1、车辆停靠阶段;2、支腿支撑阶段;3、伸臂架设阶段;4、人员进入平台阶段;5、伸臂垂直下探阶段;6、十字支撑缸支撑阶段。作业完成后的撤收过程与展开过程相反,不做介绍。

(1)将车辆停靠基坑口前方,车尾正对基坑口中心线。

(2)支腿支撑阶段:车辆停靠完成后,操作前支腿及摆动支腿展开并支撑于地面,通过垂直支腿进行车辆调平,将上平面调整至水平状态:。

(3)伸臂架设阶段:车辆调平完成后,操控滑移平台滑移至车辆尾端。滑移完成后按下操控台按钮一键展开至竖直位置,并可通过滑移平台移动到基坑口中间。

(4)人员进入平台阶段:移动到基坑口中间后,将下层平台下探到与坑口齐平,展开下层平台,人员进入下层平台,并将下层平台的护栏竖起,护栏之间的间隙用链条封上,然后人员进入上层平台。

(5)伸臂垂直下探阶段:人员进入后,然后操作伸臂垂直下探到工作位置,将上层平台伸出展开。

(6)十字支撑缸支撑阶段:操作最下端十字支撑缸伸出,支撑至筒内臂,完成后人员可进行相关作业。

各个执行机构理工工作时间如计算结果如表2所示。

表2

本发明有益效果如下:

(1)本发明由于双层平台布置,若将铰点布置很高则会超高;若将铰点布置很低伸臂竖直后十字支撑缸距离地面会小于500mm。本发明通过一个平行四边形机构,在车辆运输时将平行四边形降低以满足运输高度要求,在作业时将平行四边形升高以保证平台在竖起时距离地面大于500mm。

(2)本发明的上层平台总成安装在第三伸缩臂臂头,下层平台总成设置在第四伸缩臂臂头,为了实现独立伸缩,上层平台的伸缩采用双胞胎伸缩缸加链条拉锁的方式实现,下层平台采用单独伸缩缸实现伸缩。

(3)本发明采用臂体内部布置拖链和绕管的方式,从而单独布置管路到第四伸缩缸,实现了第四伸缩缸单独控制功能。

(4)本发明上层平台总成需要360°回转,下层平台总成的管路及线路需要穿过上层平台,给下层平台的管路及线路布置带来困难。本发明将上层平台总成的回转机构直径加大,并在第三伸缩臂上的法兰板上开孔利用卷管器及卷线器将管路及线路引到下层平台总成上。实现了灵活布线和工作范围提高的功能。

(5)本发明主要通过电动马达带动齿条来带动伸缩平台伸出与缩回,并可通过一体式回转机构中的电动马达带动平台的回转,实现了上层平台总成从一个直径2m的平台通过伸缩将一端展成4米,并可以进行360°回转的功能。

(6)本发明通过油缸驱动滑移组件平移,进而驱动连杆1和连杆2运动同时带动第一翻版和第二翻版沿绞点轴旋转水平,实现了下层平台总成从一个直径2m的近似圆扩展成一个直径4m的近似圆的功能。

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

- 一种下探式作业平台

- 一种高空作业平台翻转式控制箱及高空作业平台