一种双通道电池焊底装置

文献发布时间:2023-06-19 12:11:54

技术领域

本发明涉及电池生产技术领域,尤其是一种双通道电池焊底装置。

背景技术

在圆柱形锂离子电池的制作过程中,负极极耳与壳体底部的焊接是一道关键的工序,该工序很容易出现焊接不稳或过焊的现象,造成焊接稳定性差,合格率低的缺陷。特别是采用纯铜极耳的锂电池,由于材料的特殊性,使得铜极耳更加不易被焊接牢固。部分厂家采用两次焊接的方式对极耳与壳体底部进行焊接,单工位的焊接装置会存在电池焊接速度降低的问题,大大地影响了锂电池的生产效率;而单纯通过增设焊接工位的方式来提高生产效率,则会大幅度提高电池的生产成本。

发明内容

为解决上述问题,本发明的目的在于提供一种双通道电池焊底装置,用以实现双通道的电池焊底操作,提高电池焊底的良品率和加工效率。

本发明解决其问题所采用的技术方案是:

一种双通道电池焊底装置,包括机架、传送组件、焊接组件、测试组件和压槽组件;所述传送组件包括传送槽和推送部件,所述传送槽上相互平行地设有两个所述焊接组件;所述测试组件设有转盘,所述转盘的外侧依次设有极耳定位组件、焊点检测组件、绝缘垫放置组件、短路检测组件和分流组件;所述分流组件连接所述测试组件和所述压槽组件;所述焊接组件包括焊针夹具、焊头和驱动所述焊针夹具在垂直方向上运动的焊接气缸;所述机架上设有控制器,所述传送组件、所述焊接组件、所述测试组件和所述压槽组件均与所述控制器电连接。

上述双通道电池焊底装置至少具有以下的有益效果:通过设置传送组件和焊接组件,双通道电池焊底装置能同时对两个电池进行焊底操作,并通过传送组件同步往前传送,提高电池焊底的加工效率;通过设置测试组件和控制器,对进行焊接后的电池进行检测,提高电池生产的良品率。

进一步,所述传送槽的一端连接有上料盘,所述传送槽的另一端与所述转盘位置正对;所述上料盘与所述焊接组件之间设有中孔检测装置。通过设置上料盘和中孔检测装置,提高电池的运转速度,也保证电池在焊底操作前出现电池中孔堵塞的情况。

进一步,所述推送部件设有上料气缸,所述上料气缸位于所述焊接组件与所述转盘之间;所述传送槽上设有上料传感器,所述上料气缸与所述上料传感器电连接。通过设置上料气缸和上料传感器,能精准地控制电池在传送槽上传送,提高双通道电池焊底装置的稳定性和传送效率。

进一步,所述极耳定位组件包括定位探头、驱动轮、驱动电机和驱动所述驱动轮在水平方向上移动的定位气缸,所述驱动电机驱动所述驱动轮转动。通过设置定位探头和驱动轮,便于极耳定位组件能精准地定位极耳的位置,并驱动电池转动,使极耳移动到指定的位置,提高双通道电池焊底装置的定位精准性。

进一步,所述焊点检测组件包括夹具、挡板和驱动所述夹具在垂直方向上移动的检测气缸;所述夹具与所述挡板位置正对。通过设置夹具和挡板,能精准地控制夹具夹持极耳的测试力度,提高了焊点检测的精准性和检测效率。

进一步,所述绝缘垫放置组件包括绝缘垫料盘、冲压部件、送料部件和驱动所述送料部件移动的放置气缸。通过设置绝缘垫料盘和冲压部件,能向电池稳定快速地输送绝缘垫,提高电池的加工效率。

进一步,所述短路检测组件包括测试臂、压片和通电部件;所述测试臂和所述压片均与所述通电部件;所述压片位于所述转盘的侧面,所述测试臂向下延伸至所述压片的上方。通过设置短路检测组件,能快速地检测极耳与电池外壳的电气连通性,保证电池的焊底质量。

进一步,所述分流组件包括分流槽、回收仓和驱动所述分流槽在水平方向上移动的分流气缸;所述分流槽位于所述回收仓的上方。通过设置分流槽和回收仓,便于对加工不合格的电池进行收集处理,保证电池加工的良品率。

进一步,所述压槽组件包括上压杆、滚压轮和下压部,所述上压杆连接有下压气缸,所述下压部连接有滚压电机。通过设置上压杆和下压部,滚压轮能对电池进行快速、稳定的压槽操作,提高电池加工的良品率。

进一步,所述机架上设有控制按键和显示屏;所述控制按键和所述显示屏均与所述控制器电连接。通过设置控制按键和显示屏,便于生产工人能直观地观察到当前双通道电池焊底装置的运作状况,并通过控制按键对电池焊底装置进行开度调整,提高双通道电池焊底装置的使用便利性。

上述双通道电池焊底装置的有益效果是:通过设置传送组件和焊接组件,双通道电池焊底装置能同时对两个电池进行焊底操作,并通过传送组件同步往前传送,提高电池焊底的加工效率;通过设置测试组件和控制器,对进行焊接后的电池进行检测,提高电池生产的良品率;通过设置上料盘和中孔检测装置,提高电池的运转速度,也保证电池在焊底操作前出现电池中孔堵塞的情况;通过设置上料气缸和上料传感器,能精准地控制电池在传送槽上传送,提高双通道电池焊底装置的稳定性和传送效率。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

本发明的上述和附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

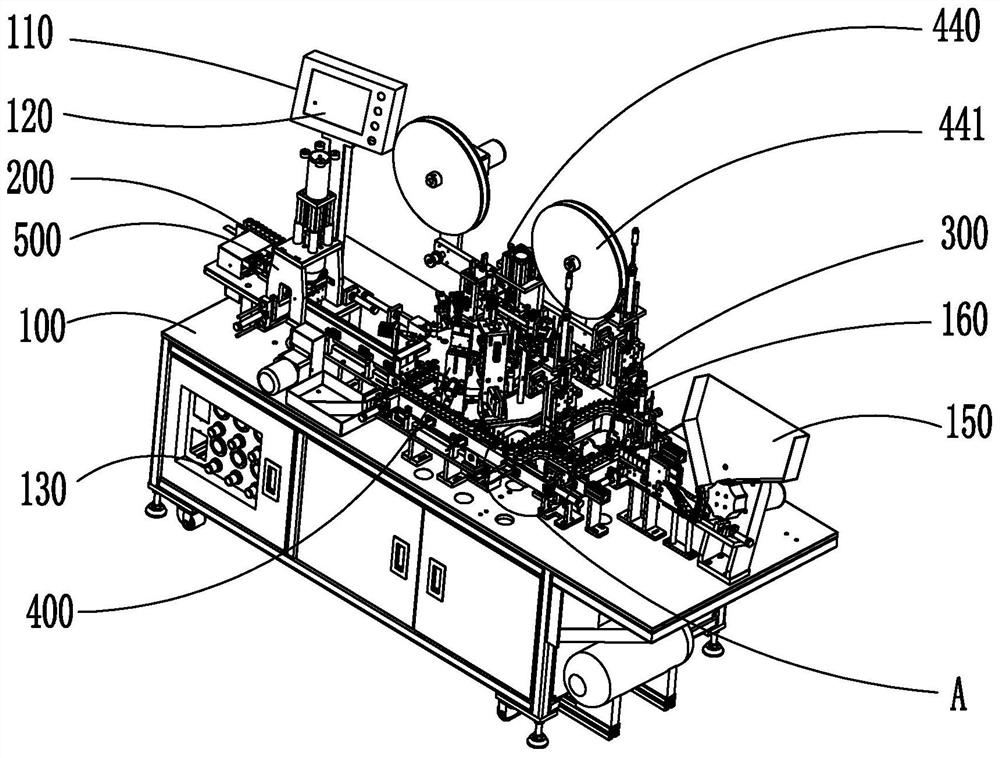

图1为本发明实施例一种双通道电池焊底装置的结构图;

图2为本发明实施例一种双通道电池焊底装置另一个角度的结构图;

图3为本发明实施例一种双通道电池焊底装置的俯视图;

图4为图1中A部的放大图;

图5为图1中焊接组件的结构图;

图6为图3中极耳定位组件的结构图;

图7为图3中焊点检测组件的结构图;

图8为图3中绝缘垫放置组件的结构图;

图9为图3中短路检测组件的结构图;

图10为图3中分流组件的结构图;

图11为图3中压槽组件的结构图。

具体实施方式

下面详细描述本发明的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

参照图1至图5,本发明实施例提供了一种双通道电池焊底装置,包括机架100、传送组件200、焊接组件300、测试组件400和压槽组件500;传送组件200包括传送槽210和推送部件220,传送槽210上相互平行地设有两个焊接组件300;测试组件400设有转盘410,转盘410的外侧依次设有极耳定位组件420、焊点检测组件430、绝缘垫放置组件440、短路检测组件450和分流组件460;分流组件460连接测试组件400和压槽组件500;焊接组件300包括焊针夹具310、焊头(图中未示)和驱动焊针夹具310在垂直方向上运动的焊接气缸320;机架100上设有控制器110,传送组件200、焊接组件300、测试组件400和压槽组件500均与控制器110电连接。

通过设置传送组件200和焊接组件300,双通道电池焊底装置能同时对两个电池进行焊底操作,并通过传送组件200同步往前传送,提高电池焊底的加工效率;通过设置测试组件400和控制器110,对进行焊接后的电池进行检测,提高电池生产的良品率。

另一个实施例,传送槽210的一端连接有上料盘150,传送槽210的另一端与转盘410位置正对;上料盘150与焊接组件300之间设有中孔检测装置160。通过设置上料盘150和中孔检测装置160,提高电池的运转速度,也保证电池在焊底操作前出现电池中孔堵塞的情况。在本实施例中,转盘410连接有转盘电机(图中未示),转盘电机驱动转盘410带动电池在测试组件400上依次转动。

参照图4,另一个实施例,推送部件220设有上料气缸221,上料气缸221位于焊接组件300与转盘410之间;传送槽210上设有上料传感器211,上料气缸221与上料传感器211电连接。通过设置上料气缸221和上料传感器211,能精准地控制电池在传送槽210上传送,提高双通道电池焊底装置的稳定性和传送效率。

参照图6,另一个实施例,极耳定位组件420包括定位探头421、驱动轮422、驱动电机423和驱动驱动轮422在水平方向上移动的定位气缸424,驱动电机423驱动驱动轮422转动。通过设置定位探头421和驱动轮422,便于极耳定位组件420能精准地定位极耳的位置,并驱动电池转动,使极耳移动到指定的位置,提高双通道电池焊底装置的定位精准性。

参照图7,另一个实施例,焊点检测组件430包括夹具431、挡板432和驱动夹具431在垂直方向上移动的检测气缸433;夹具431与挡板432位置正对。通过设置夹具431和挡板432,能精准地控制夹具431夹持极耳的测试力度,提高了焊点检测的精准性和检测效率。

参照图8,另一个实施例,绝缘垫放置组件440包括绝缘垫料盘441、冲压部件442、送料部件443和驱动送料部件443移动的放置气缸444。通过设置绝缘垫料盘441和冲压部件442,能向电池稳定快速地输送绝缘垫,提高电池的加工效率。

参照图9,另一个实施例,短路检测组件450包括测试臂451、压片452和通电部件(图中未示);测试臂451和压片452均与通电部件;压片452位于转盘410的侧面,测试臂451向下延伸至压片452的上方。通过设置短路检测组件450,能快速地检测极耳与电池外壳的电气连通性,保证电池的焊底质量。

参照图10,另一个实施例,分流组件460包括分流槽461、回收仓462和驱动分流槽461在水平方向上移动的分流气缸463;分流槽461位于回收仓462的上方。通过设置分流槽461和回收仓462,便于对加工不合格的电池进行收集处理,保证电池加工的良品率。

参照图11,另一个实施例,压槽组件500包括上压杆510、滚压轮520和下压部530,上压杆510连接有下压气缸511,下压部530连接有滚压电机531。通过设置上压杆510和下压部530,滚压轮520能对电池进行快速、稳定的压槽操作,提高电池加工的良品率。

另一个实施例,机架100上设有控制按键120和显示屏130;控制按键120和显示屏130均与控制器110电连接。通过设置控制按键120和显示屏130,便于生产工人能直观地观察到当前双通道电池焊底装置的运作状况,并通过控制按键120对电池焊底装置进行开度调整,提高双通道电池焊底装置的使用便利性。

下面对本发明的工作原理做进一步说明。

在生产过程中,首先在上料盘150内放置待焊底的电池,在绝缘垫料盘441上缠绕绝缘棉条。通过控制器110依次启动焊接组件300、测试组件400和压槽组件500。推送部件220带动上料盘150内的电池开口朝上并被依次传送到传送槽210上,并经过中孔检测装置160的下方,中孔检测装置160对电池的中孔深度进行检测,以避免发生电池中孔堵塞的情况;然后在推送部件220的带动下,沿两条传送槽210分别传送到焊接组件300的下方,焊针夹具310夹持铜棒,在焊接气缸320的驱动下,把极耳和电池外壳压向焊头,完成一次电池焊底操作;然后重复以上焊底步骤,完成对电池的两次焊底操作;然后电池继续沿传送槽210的传送方向运送到汇聚处,触发上料传感器211,上料气缸221开始运作,把完成焊底的电池推送到转盘410上;在转盘410的带动下,电池依次经过极耳定位组件420、焊点检测组件430、绝缘垫放置组件440、短路检测组件450和分流组件460;首先对电池进行精准定位,定位探头421精准地对极耳进行定位,定位气缸424驱动电池转动,使极耳移动到指定的位置;然后测试电池的焊点牢固性,检测气缸433驱动夹具431夹持极耳并压合在挡板432上,控制器110读取检测气缸433的气压值,若气压值在预设时间内发生改变,则判定焊点牢固性不足,并把该电池定义为不合格品,跳过后续步骤,待分流组件460处理;若气压值在预设时间内没有发生改变,则把该电池定义为合格品,继续执行后续步骤;然后再次对对电池的极耳位置进行精准定位,便于进行绝缘垫放置操作,冲压部件442把绝缘垫料盘441上的绝缘棉条裁切成与电池形状一致的绝缘垫,然后放置气缸444带动送料部件443把裁切成型的绝缘垫放置在电池内;分流槽461在分流气缸463的带动下,把定义为不合格品的电池推动到回收仓462上;然后,短路检测组件450对电池进行检测,测试臂451和压片452分别接通电池的极耳和外壳,并通过通电部件继续通电测试,若控制器110检测到通电部件的电流没有达到预设值,即极耳与外壳连通性较差,定义为不合格品,转盘410反向转动,该电池被推动到回收仓462上;若通电部件的电流达到预设值,则转盘410把电池继续传送到压槽组件500上;下压气缸511驱动上压杆510把电池压合在下压部530上,滚压轮520抵压在电池的侧面,滚压电机531驱动下压部530带动电池转动,形成压槽。这样就完成电池焊底操作,可以看出整个过程高效有序,双通道设置保证了电池进行两次焊底的加工效率,传送组件200、测试组件400配合使用,提高了电池焊底加工的良品率。

从以上的描述可以看出,本发明的双通道电池焊底装置通过设置传送组件200和焊接组件300,双通道电池焊底装置能同时对两个电池进行焊底操作,并通过传送组件200同步往前传送,提高电池焊底的加工效率;通过设置测试组件400和控制器110,对进行焊接后的电池进行检测,提高电池生产的良品率;通过设置上料盘150和中孔检测装置160,提高电池的运转速度,也保证电池在焊底操作前出现电池中孔堵塞的情况;通过设置上料气缸221和上料传感器211,能精准地控制电池在传送槽210上传送,提高双通道电池焊底装置的稳定性和传送效率。

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

- 一种双通道电池焊底装置

- 圆柱电池底焊插针装置及底焊插针方法