一种从石英砂原矿中提取精砂的工艺、精砂及其应用

文献发布时间:2023-06-19 12:11:54

技术领域

本发明属于石英砂生产技术领域,更具体地涉及一种从超细粉含量高的石英砂原矿中提取浮法精砂的加工提纯工艺、精砂及其应用。

背景技术

石英砂又名硅砂,是由石英石经破碎加工而成的石英颗粒,是一种非金属矿物原料。石英砂主要化学成分为SiO

在玻璃生产过程中需要大量应用石英砂。一般石英砂的制备方法为选取二氧化硅含量大于98%,铁含量小于0.13%的石英砂矿原料,粉碎为0.1-0.8mm大小的颗粒,然后水洗,得到水洗石英砂。但是在水洗过程中会产生大量的尾砂泥料,造成大量原料的浪费,增加生产成本。

石英砂矿主要成分为石英和高岭土,含少量白云母、电气石、钛铁矿和极少量的锆石、金红石等矿物。相比普通石英砂矿,超细粉含量高的石英砂原矿粒度整体偏小。部分石英砂被团状高岭土包裹,细砂和高岭土含量过高,粗砂含量过低,造成细砂和高岭土较难分离。

公开号为CN 103964444 A的中国发明专利申请文件公开了一种高纯石英砂的生产方法,通过磁选-浮选-分级-脱泥-酸浸洗涤-干燥等工艺,可制得高纯石英砂,但该技术工艺较为复杂,有较多化学反应过程,能耗大,产生废液多。公开号为CN 103288331 A的中国发明专利申请文件公开了一种利用高岭土尾矿制备玻璃生产用石英砂的方法,该方法利用预分级-棒磨防过磨技术,多次进行离心分离,从而将悬浊液中粗砂和细砂进行分离,得到石英精砂。该方法需进行多次棒磨和离心分离,还需要在高温下煅烧5-6h且对于高岭土仍未充分利用。

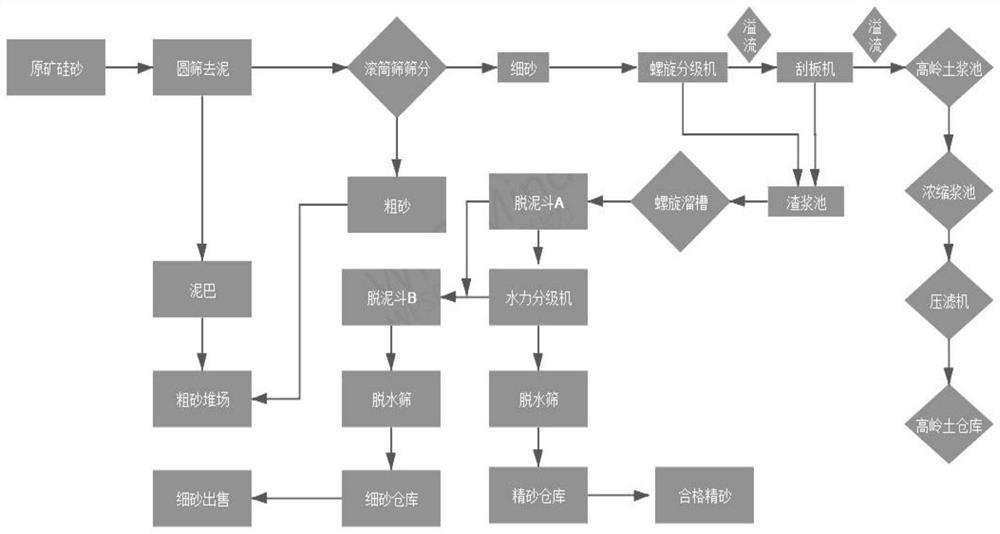

在实现本发明的过程中,发明人考察了北海市有代表性的洗砂车间A和B。洗砂车间A的原矿中粗砂含量40%以上,精砂30%左右,细砂和高岭土含量只有30%左右,其工艺流程如图1所示。将原矿硅砂用圆筛去除泥巴后,进入轮斗机,尾流分离出高岭土,分离出的高岭土进行浓缩、压滤。剩余浆料进入滚筒筛筛分出粗砂,筛分后的渣浆流入渣浆池,经螺旋溜槽除重矿后再次进入滚筒筛筛分。筛分后的浆料进行除铁,随后利用螺旋分级机分级得到精砂成品。洗砂车间B主要洗海砂,海砂中粗砂和高岭土含量均低于5%,其工艺流程如图2所示。原矿硅砂进行两级粗筛分离,两级细筛分离,分离后的粗砂进入粗砂收集池,精砂进入精砂收集池,用螺旋溜槽除重矿后进行干燥,即获得成品精砂。这两种洗砂工艺均无法实现快速合理地分离细砂和精砂、高岭土的目的。

在实现本发明的过程中,发明人发现现有技术中存在如下问题:利用超细粉含量高的石英砂原矿制备精砂,细砂和高岭土较难分离。现有技术加工工艺复杂、原料利用率不高,分离粒度小的细粉和高岭土将产生大量废气废渣,且成本高、能耗大。

发明内容

鉴于背景技术存在的上述技术问题,本发明要解决的技术问题是提供一种可以从超细粉含量高的石英砂原矿提取满足优质浮法玻璃用硅质原料质量要求的浮法玻璃用硅砂/精砂及其提取工艺,所述提取工艺要求简单易用、成本可控、施工时间短,并且得到浮法玻璃用硅砂/精砂的产率高,以实现矿产资源的有效综合利用。

为实现上述目的,在本发明的第一方面,发明人提供了从石英砂原矿中提取精砂的工艺,包括:

去除所述石英砂原矿中的泥巴、粗砂得到粗料的步骤;

将所述粗料进行第一次分级的步骤,所述第一次分级为依次采用螺旋分级机和刮板机使所述石英砂原矿中的高岭土和渣浆分离;

使所述高岭土含水率降低得到高岭土滤饼的步骤;

将所述渣浆中的重矿物和磁性金属物质去除得到粗浆的步骤;

对所述粗浆进行第二次分级的步骤,得到平均粒径大于140目的石英砂和平均粒径小于140目的石英砂;

使所述平均粒径大于140目的石英砂和所述平均粒径小于140目的石英砂的含水量降低的步骤,得到石英砂精砂和细砂成品。

本发明技术方案适用于主要含石英和高岭土的砂质高岭土矿/石英砂原矿,该砂质高岭土矿需满足超细粉含量高的要求,以实现从中提取浮法玻璃制备用的原料精砂,若超细粉含量未达要求,由于整体原矿粒度偏大,怎么合理分离细砂和高岭土不再是工艺重点,则不适用本发明技术方案。

去除石英砂原矿中的泥巴时采用筛分设备初步分离出石英砂矿中的泥巴,所述筛分设备可选的包括但不限于圆筛、振动筛、高频筛。所述粗砂粒度目数小于30目(0.6mm以上),可采用但不限于滚筒筛筛下上述粒度的粗砂等矿物粗料。以上筛分设备简单,操作容易,能耗较低。初步分离得到的泥巴和粗砂进入粗砂堆场,用于矿场回填复垦,对矿业用地进行再生利用和系统恢复。第一次分级依次采用螺旋分级机和刮板机,其中,螺旋分级机溢流出的细颗粒进入刮板机进行刮洗,可以实现高岭土和砂石分离,粗颗粒进入渣浆池,经过两次溢流后,可以有效地分离大部分高岭土和细砂。当然,为了得到更好的分离效果,经上述步骤分离出的高岭土可通过旋流器和高频筛,进一步分离石英砂和高岭土。经此步骤得到的高岭土流入浓缩浆池进行浓缩后,送入压滤机,得到半成品高岭土滤饼,放入高岭土仓库储备,后续可进一步提纯或作为半成品出售。

优选地,所述石英砂原矿95%以上的颗粒粒度小于0.6mm,1-5%的颗粒粒度大于等于0.6mm,58-62%的颗粒粒度为0.105-0.6mm,13-17%的颗粒粒度为0.045-0.105mm,20%以上的颗粒粒度小于0.045mm,铁含量小于3000ppm,钛含量小于3000ppm。

优选地,对所述粗浆进行第二次分级的步骤是采用脱泥斗和水力分级机依次进行分级。本发明所述水力分级机为箱式水力多室分级机,这种分级机也叫机械排矿式槽形分级机。水力分级是矿粒在水中按沉降速度差,将粒度范围宽的混合粒群,分为若干粒度范围窄的粒群。分级过程是按它们在水中的不同运动速度进行分级,此时大而轻和小而重的矿粒具有相同的沉降速度,因而组成一个粒度级别。水流经过时,粒度大的颗粒沉积在箱底,收集箱底沉积物,完成分级。所述脱泥斗是由脱泥斗槽体和耐磨夹管阀两部分组成。脱泥斗具有结构简单、操作容易、无噪音、配置安装和维修方便等优点。带有细砂的渣浆由槽体上部的缓冲槽进入脱泥斗中,耐磨夹管阀控制脱泥斗底部流量的大小,使140目以下的轻质颗粒通过槽体上溢流口溢出,使符合要求的矿浆进入到下一工序。在分离高岭土步骤后,使用脱泥斗结合水力分级机,可以最大限度的将目数140目以上的精砂和目数140目以下的细砂进行分离。平均粒径大于140目的石英砂进入脱水筛进行脱水,送入精砂仓库,再进行常温干燥,获得精砂成品。所述平均粒径小于140目的石英砂进入脱水筛进行脱水,送入细砂仓库。

优选地,所述螺旋分级机为沉没式螺旋分级机。此设备为定做设备,根据设计的生产产能,交由设备厂定做,并无具体规格、型号以及操作参数。通过螺旋低速转动,对矿浆起搅拌作用,使高岭土悬浮到上面,流到溢流堰处溢出,渣浆沉到槽底,由螺旋输送到排料口作为返砂排出。

优选地,所述螺旋分级机转速设置为4-10rpm,所述螺旋分级机倾角为15-17°。螺旋转速会直接影响液面搅动程度和输送返砂能力,在实际生产中需同时满足溢流细度和返砂生产率两个要求。对处理沉降较快的重物料,而且要求得较粗的溢流时,可适当地增加转速,但转速过大,粗砂易被搅混而流回沉降区,使分级过程被破坏。将转速控制在上述范围达到更好的效果。所述螺旋分级机倾角为机槽与水平面的夹角。螺旋分级机机槽倾角影响螺旋分级机的沉降面积。倾角过大,则沉降面积减小,粗粒物料易下滑,溢流粒度变粗,但返砂中细粒物料也会相应减少;反之倾角过小,沉降面积大,溢流粒度较细,返砂中细粒物料也会增多。发明人通过大量实验探索发现控制螺旋分级机倾角在上述范围,能更好地实现石英砂粗矿粒和细矿粒分离。

优选地,所述第一次分级步骤中刮板机采用半埋式刮板机。此设备为定做设备,根据设计的生产产能,交由设备厂定做,并无具体规格、型号以及操作参数。刮板机通过水的作用将砂石上的附着物与砂石分离,并由刮板不断地刮洗砂石。由于刮板机通过链条刮板进行输送,能够完成粒度目数为140目以下石英砂的清洗工作。半埋式刮板机非常适用于附着物多的物料清洗,具有结构简单、清洗干净、操作维护方便、产量大、效率高、能耗低、处理物料粒度范围大的特点。

优选地,将所述渣浆中的重矿物去除采用螺旋溜槽,优选采用两级以上螺旋溜槽。螺旋溜槽具有选别过程稳定、容易控制,给矿浓度允许变化范围大,富集比高、回收率高、占地面积小、耗水量少,结构简单、无需动力、处理量大、安装简易、操作方便和投资小见效快等优点,通过这个步骤可分选原矿中的钛铁矿、锆石、金红石、电气石等重矿物。

优选地,将所述渣浆中的磁性金属物质去除采用磁选装置,优选的磁选装置为磁棒除铁器。原矿中石英砂在经过淘洗工艺后,铁含量能控制在700ppm以下,虽然已经可以满足需要。但为了获得品质更优的粗浆,在尽可能精简工艺和减少能耗的基础上,可选择安装磁棒除铁器去除磁性金属杂质。

本工艺易于实现,通过本发明工艺,提高了石英砂矿的利用价值,并得到了多种产品。

在本发明的第二方面,发明人提供了一种精砂,所述精砂以本发明第一方面所述的从石英砂原矿中提取精砂的工艺提取得到。本发明所述精砂可以作为浮法制备玻璃的原料产品,但不局限于此。

在本发明的第三方面,发明人提供了一种精砂的应用,所述精砂以本发明第一方面所述的从石英砂原矿中提取精砂的工艺提取得到。本发明所述精砂的应用包括但不限于将该精砂用于浮法制备玻璃,其他任何可以利用此精砂的应用也都涵盖在本发明中。

区别于现有技术,上述技术方案至少具有以下有益效果:

本发明所述的一种从石英砂原矿中提取精砂的工艺为单纯的物理加工过程,无需酸浸,无需引入氟化氢,没有化学反应过程,属于简单的深加工技术,避免对设备腐蚀,对环境无污染,具有工艺简单、操作维护方便、产量大、效率高、能耗低的优点。以质量百分数计,所述石英砂精砂成品中SiO

附图说明

图1为具体实施方式所述从超细粉含量高的石英砂原矿中提取精砂的工艺流程图。

图2为北海市有代表性的洗砂车间A的工艺流程图,原矿中粗砂含量40%以上,精砂30%左右,细砂和高岭土含量只有30%左右。

图3为北海市洗砂车间B的工艺流程图,洗砂车间B主要洗海砂,海砂中粗砂和高岭土含量均低于5%。

图4为具体实施方式所述送样石英砂原矿照片。

图5为具体实施方式所述高岭土滤饼照片。

图6为具体实施方式所述细砂堆场照片。

图7为具体实施方式所述精砂成品照片。

具体实施方式

下面对本发明做进一步的详细说明,以令本领域技术人员参照文字能够据以实施。

为详细说明技术方案的技术内容、构造特征、所实现目的及效果,以下结合具体实施例并配合附图详予说明。应理解,这些实施例仅用于说明本申请而不用于限制本申请的范围。

以广西北海市所产的超细粉含量高的石英砂矿为原料来说明本发明的过程(该石英砂原矿参照图4所示)。该石英砂矿中主要矿物是石英和高岭土,含少量白云母、电气石、钛铁矿和极少量的锆石、金红石等矿物。该矿石英砂粒度均匀,经过粒度分析,原矿中主要粒度为-0.6mm,30目(0.6mm)以上的粗砂含量在1%-5%,精砂30目(0.6mm)-140目(0.105mm)含量在60%左右,细砂140目(0.105mm)-325目(0.045mm)含量在15%左右,高岭土(325目以下的)含量在20%左右。铁含量在3000pm左右,钛含量在3000pm左右。部分石英砂被团状高岭土包裹,肉眼可见云母。

实施例1

本实施例的具体操作工艺流程可参照图3。

用圆筛筛除石英砂原矿硅砂中的泥巴,泥巴放入粗砂堆场;

利用滚筒筛,筛除超细石英砂原矿硅砂中粒度大于30目的粗砂,得到粗料和粗砂,粗砂放入粗砂堆场;

粗料进入螺旋分级机,螺旋分级机转速设置为4rpm,螺旋分级机倾角设置为15°,粗颗粒流入渣浆池,细颗粒溢流进入刮板机,刮板机不断刮洗砂石,高岭土溢流进入高岭土池,砂石掉入渣浆池,完成高岭土和细砂的分离,实现石英砂第一次分级;

高岭土和渣浆分别进入高岭土池和渣浆池;

高岭土经浓缩浆池浓缩,在2MPa压力下进行压滤,得到高岭土滤饼(请参照图5);

渣浆进入螺旋溜槽,利用两级螺旋溜槽对渣浆进行除重矿,去除渣浆中重矿物;

去除重矿物后的渣浆流入脱泥斗,根据当日产能控制流量,保证脱泥斗底料能正常通过脱水筛即可。

用脱水筛对分离后的细砂和精砂经过脱水,分别送入细砂仓库(细砂成品请参照图6)、精砂仓库。

精砂在常温下干燥3天,使水分小于5%,即得到精砂成品(精砂成品实物请参照图7)。

实施例2

除螺旋分级机转速调整为10rpm之外,螺旋分级机倾角调整为15°,其他的工艺条件均与实施例一相同,制备得到精砂。

实施例3

除螺旋分级机转速调整为10rpm之外,螺旋分级机倾角调整为16°,其他的工艺条件均与实施例一相同,制备得到精砂。

实施例4

将螺旋分级机转速调整为10rpm之外,螺旋分级机倾角调整为17°,其他的工艺条件均与实施例一相同,制备得到精砂。

对比例1

用圆筛筛除石英砂原矿硅砂中的泥巴,用滚筒筛去除石英砂中的粗砂,筛除超细石英砂原矿硅砂中粒度大于30目的粗砂,处理后的石英砂进入螺旋分级机,螺旋分级机转速设置为10rpm,螺旋分级机倾角设置为17°,使高岭土和石英砂分离,实现石英砂第一次分级。分离后的高岭土进入高岭土浆池,进行浓缩、压滤操作;分离后的石英砂进入渣浆池,随后流入螺旋溜槽进行除重矿。去除重矿物后的渣浆流入脱泥斗,根据当日产能控制流量,保证脱泥斗底料能正常通过脱水筛即可。用脱水筛对分离后的细砂和精砂经过脱水,分别送入细砂仓库、精砂仓库。精砂在常温下干燥3天左右,即得到精砂成品。

与实施例4不同的是,第一次分级仅采用螺旋分级机进行分级,未结合刮板机进行二级溢流,其余操作步骤与实施例4一致。

对比例2

与实施例4不同的是,第二次分级仅采用脱泥斗进行分级,未结合水力分级机,其余操作步骤与实施例4一致。

对比例3

请参照图1,将本发明采用的广西北海市所产的超细粉含量高的石英砂矿作为原矿经图1所示的工艺流程处理得到对比例3的精砂产品。

对比例4

请参照图2,将本发明采用的广西北海市所产的超细粉含量高的石英砂矿作为原矿经图2所示的工艺流程处理得到对比例4的精砂产品。

将样品送至某实验室进行分析。研究所为满足选矿试验研究需要,对来样进行晾干、混匀、缩分成试验样。

经测试,石英砂产品分析结果如表1所示:

表1石英砂产品成分分析结果(%)

表2石英砂产品粒度分析结果(%)

如表1、表2所示,采用本发明方法制备得到的石英砂符合国家玻璃行业对石英砂的要求。

通过实施例1至实施例4可知,控制螺旋分级机转速在合理范围内能达到良好的效果。通过实施例2显示,单纯提高螺旋分级机转速,可以提高生产效率,但是硅含量下降明显,泥砂分离不够,对长期稳定生产不利;通过实例3、实例4调整螺旋分级机倾角至16°、17°,发现倾角17°时泥砂分离效果较好,溢流至刮板机的砂浆也能处理完,完美实现了产能和质量的双赢,后续实验均在实例4参数下完成。对比例1采用螺旋分级机和刮板机结合的二级溢流法,泥砂分离得到了很好的处理,粒度和其他石英砂产品成分符合要求,但产率显著低于本发明技术方案。对比例2可知通过脱泥斗+水力分级结合的二级沉淀法,石英砂产品粒度不符合要求。对比例3和对比例4洗出的精砂均不能达到表1中的标准。

需要说明的是,尽管在本文中已经对上述各实施例进行了描述,但并非因此限制本发明的专利保护范围。因此,基于本发明的创新理念,对本文所述实施例进行的变更和修改,或利用本发明说明书及附图内容所作的等效结构或等效流程变换,直接或间接地将以上技术方案运用在其他相关的技术领域,均包括在本发明的专利保护范围之内。

- 一种从石英砂原矿中提取精砂的工艺、精砂及其应用

- 一种石英砂原矿初期处理工艺