基于称重分析的球团矿粒度监测控制系统及方法

文献发布时间:2023-06-19 12:13:22

技术领域

本发明属于钢铁企业造球车间球团矿粒度监控技术领域,尤其是涉及一种基于称重分析的球团矿粒度监测控制系统及方法。

背景技术

造球车间球团矿粒度分布是车间生产中最主要的指标,对合格球含量提高是车间生产的最重要指标,因此对合格球球团矿粒度占比,即合格球比例的检测是调节生产在重要依据。但目前市场在该领域的研究尚且处于起步阶段,对应的产品多为视频分析,且调试周期过长,价格昂贵。

发明内容

本发明的目的是提供一种基于称重分析的球团矿粒度监测控制系统及方法,基于称重计量原理,采用模块化设计,将球团矿粒度检测问题转化为重量检测问题,将复杂过程降维到可实现过程。

本发明的目的是通过下述技术方案来实现的:

本发明的基于称重分析的球团矿粒度监测控制系统,其特征在于包括分别设置在合格球、大球、小球三条皮带处且位于每台造球盘辊筛下方的数台称重计量秤,与每台称重计量秤相连接的屏蔽电缆,与此屏蔽电缆相连接的计算机系统,与此计算机系统相连接的上位机系统,所述的计算机系统包括信号隔离器、直流电源、IO模块和计算机,所述的上位机系统包括软件模拟分析模型。

所述的每台称重计量秤为高精度计量秤。

一种基于称重分析的球团矿粒度监测控制系统的监测分析方法,其特征在于包括如下步骤:

(1)系统硬件的布置:合格球、大球、小球三种胶带机上方分别设置若干计量秤,计量秤数量及位置与造球盘数量一一对应;合格球、大球、小球三种胶带机不间断运行,各皮带上总计有n个落料点,n数量与造球盘数量相同,即WE-0101~WE-010n对应n台筛分机的合格球落料点, WE-0201~WE-020n对应n台筛分机的小球落料点,WE-0301~WE-030n对应n台筛分机的大球落料点;

(2)信号采集、传输、建模与计算:计量秤采集的重量信号经过屏蔽电缆送至计算机柜,计算机柜内设信号隔离器、直流电源、IO模块和计算机,用于信号采集及控制指令下发;计算机柜处理后的信号送至上位机系统,进行软件模拟分析;计量秤重量数据对应胶带机的物重信息,通过对1~n号造球盘重量数据进行统计分析,将计量秤采集的数据进行数学建模,形成重量曲线,核算单位时间内经过皮带的生球量量;通过监测单位时间对应每台造球盘辊筛下方合格球、大球、小球重量,差值计算出个球盘生产合格球、大球、小球重量,核算出重量比例,拟合出球团矿粒度比例,在上位机系统进行显示;

(3)信号处理与反馈控制:最终生成各球盘球团矿粒度比例后,分析数据构成,调节造球盘给水、角度、速度等参数,实时调节造球盘生成情况,实现闭环检测与控制,并在上位机中显示;最终可实现对现场连锁设备的控制反馈。

本发明的优点:

本发明的基于称重分析的球团矿粒度监测控制系统及方法,设计基于称重计量原理,采用模块化设计,将球团矿粒度检测问题转化为重量检测问题,将复杂过程降维到可实现过程,将测量信号转化为标准信号送至计算机系统,最后回归至目标参数,实现实时的采集分析,实现上位机的监测、显示、分析和连锁控制。

附图说明

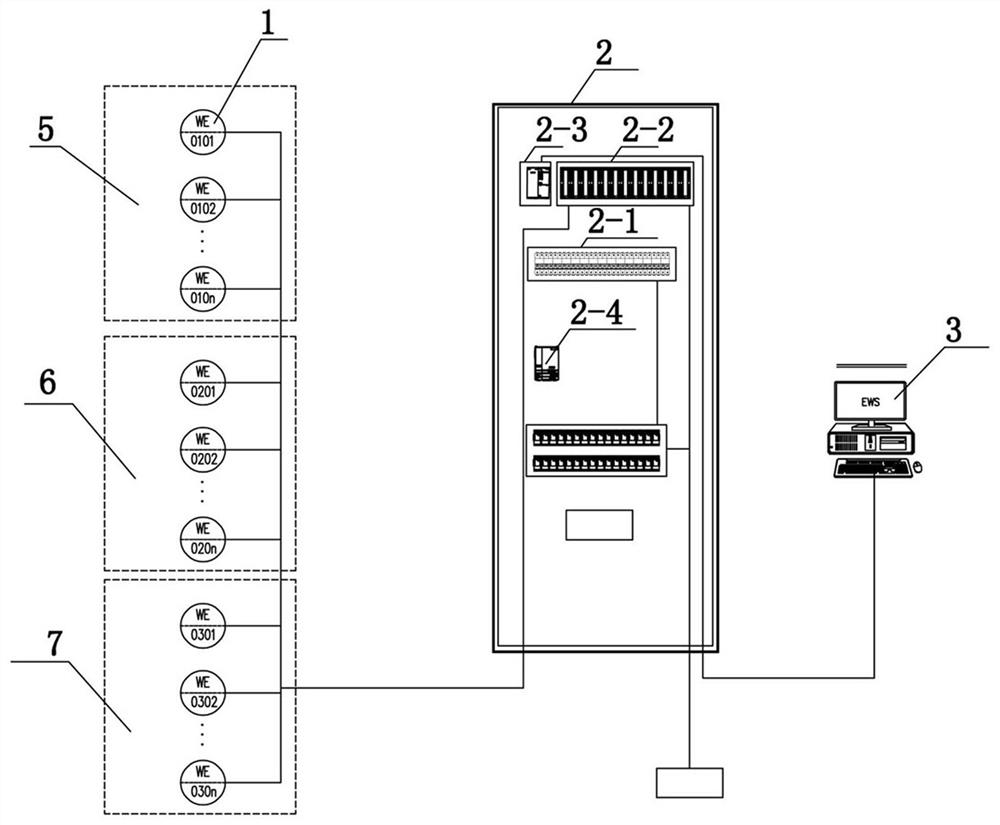

图1为本发明的系统硬件构成图。

图2为本发明的测点布置图。

图3为本发明粒度检测与控制系统流程图。

具体实施方式

下面结合附图进一步说明本发明的具体实施方式。

如图1-3所示,本发明的基于称重分析的球团矿粒度监测控制系统,其特征在于包括分别设置在合格球、大球、小球三条皮带处且位于每台造球盘辊筛下方的数台称重计量秤1,与每台称重计量秤1相连接的屏蔽电缆,与此屏蔽电缆相连接的计算机系统2,与此计算机系统2相连接的上位机系统3,所述的计算机系统2包括信号隔离器2-1、直流电源2-4、IO模块2-2和计算机2-3,所述的上位机系统3包括软件模拟分析模型。

所述的每台称重计量秤1为高精度计量秤。

一种基于称重分析的球团矿粒度监测控制系统的监测分析方法,其特征在于包括如下步骤:

(1)系统硬件的布置:合格球、大球、小球三种胶带机上方分别设置若干计量秤1,计量秤1数量及位置与造球盘数量一一对应;合格球胶带机5、大球胶带机7、小球胶带机6三种胶带机不间断运行,各皮带上总计有n个落料点,n数量与造球盘4数量相同,即WE-0101~WE-010n对应n台筛分机的合格球落料点, WE-0201~WE-020n对应n台筛分机的小球落料点,WE-0301~WE-030n对应n台筛分机的大球落料点;

(2)信号采集、传输、建模与计算:计量秤采集的重量信号经过屏蔽电缆送至计算机柜,计算机柜内设信号隔离器2-1、直流电源2-4、IO模块2-2和计算机2-3,用于信号采集及控制指令下发;计算机柜处理后的信号送至上位机系统3,进行软件模拟分析;计量秤1重量数据对应胶带机的物重信息,通过对1~n号造球盘4重量数据进行统计分析,将计量秤1采集的数据进行数学建模,形成重量曲线,核算单位时间内经过皮带的生球量量;通过监测单位时间对应每台造球盘4辊筛下方合格球、大球、小球重量,差值计算出个球盘生产合格球、大球、小球重量,核算出重量比例,拟合出球团矿粒度比例,在上位机系统3进行显示;

(3)信号处理与反馈控制:最终生成各球盘球团矿粒度比例后,分析数据构成,调节造球盘给水、角度、速度等参数,实时调节造球盘4生成情况,实现闭环检测与控制,并在上位机系统3中显示;最终可实现对现场连锁设备的控制反馈。

本发明的基于称重分析的球团矿粒度监测控制系统及方法,将球团矿粒度检测问题转化为重量检测问题,将复杂问题降维到简易问题,具体实施为:上游设备来料进入来料胶带机8,物料经过分料器、混合料矿槽9,定量给料机10进入各造球盘4,造球盘4造球后形成生球,生球经过辊筛筛分机11将不同球团矿粒度的生球下落进入合格球、大球、小球三条胶带机上,各造球盘4生球落料点不同,落料后,生球送入后续车间进入下一工序。在每台造球盘4辊筛下方的合格球、大球、小球三条皮带处,各设置一台称重计量秤1,经标定后采集的重量信号经过隔离传送至计算机系统2,系统内设置软件模型,分析单位时间内各皮带秤的累积量,核算重量总量,推算出各球盘的合格球、大球、小球下料量,分析各类生球的重量比例,拟合出球团矿粒度比例。根据分析结果,自动调节造球盘给水、角度、速度等参数,最终实现球团矿粒度合格率的有效提高。在运行皮带上设置高精度计量秤,计量秤1形式采用多托辊测量,测量量用作粒度换算基础数据。将计量秤采集的数据进行数学建模,形成重量曲线,核算单位时间内经过皮带的生球量量。通过监测单位时间对应每台造球盘辊筛下方合格球、大球、小球重量,差值计算出个球盘生产合格球、大球、小球重量,核算出重量比例,拟合出球团矿粒度比例。

本发明的基于称重分析的球团矿粒度监测控制系统及方法,设计基于称重计量原理,采用模块化设计,将球团矿粒度检测问题转化为重量检测问题,将复杂过程降维到可实现过程,将测量信号转化为标准信号送至计算机系统2,最后回归至目标参数,实现实时的采集分析,实现上位机系统3的监测、显示、分析和连锁控制。

- 基于称重分析的球团矿粒度监测控制系统及方法

- 基于体积分析的球团矿粒度监测控制系统及方法