液压螺栓拉伸器校准方法

文献发布时间:2023-06-19 12:13:22

技术领域

本发明涉及的是设备检测领域,具体是一种液压螺栓拉伸器校准方法。

背景技术

目前,比较先进的预紧方式就是采用螺栓拉伸预紧技术,螺栓拉伸预紧使用螺栓拉伸器作为工具。液压螺栓拉伸器主要应用于电力、船舶工业、冶金煤矿、石油化工、重型机械等领域,螺栓的拧紧质量直接影响到产品的安全性和可靠性,联接螺栓对预紧力的精度要求很高。传统的螺栓扭矩值换算成螺栓预紧力的方法,计算结果误差比较大,而液压螺栓拉伸器直接对螺栓提供拉伸力,精度更高,也更容易控制和监控螺栓预紧力的数值,从而逐渐取代了液压扭矩扳手等传统螺栓拧紧工具。液压螺栓拉伸器主要用于各种规格螺栓的定值紧固和拆卸,它是利用液压油缸直接对螺栓施加外力,使螺栓直径微量变形,使螺母易于松动,它的几个关键参数如内泄漏、负载效率和示值重复性直接关系到产品质量。

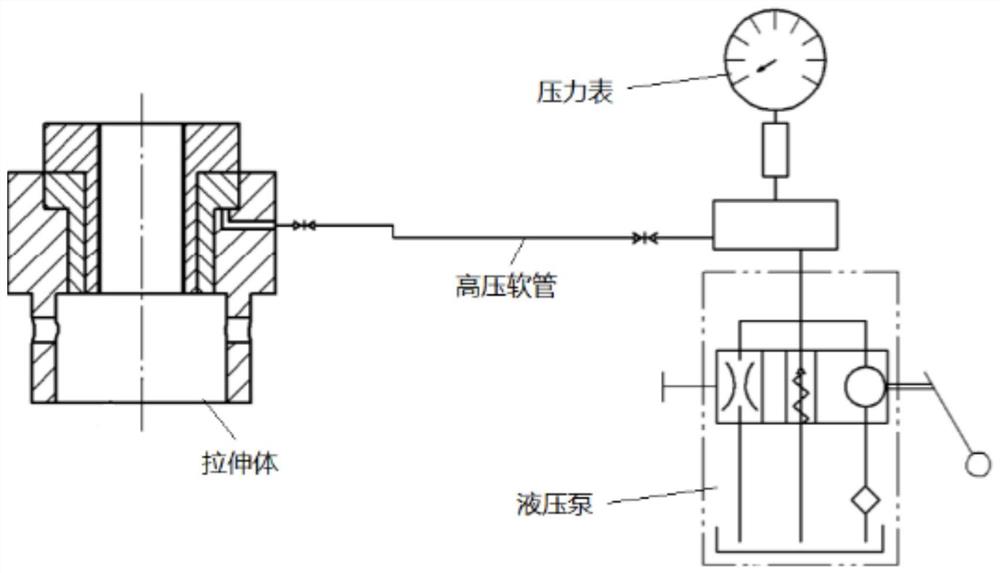

据了解,液压螺栓拉伸器(以下简称拉伸器)目前主要有通用型、拉伸头互换型、单极复位型和多极复位型共4种类型,都是用来进行螺栓紧固或拆卸,只是外观尺寸上的不同,一般由液压泵、高压软油管、压力表和拉伸体组成,其中液压泵为动力源,液压泵的输出压力值由压力指示器指示,液压泵和拉伸体之间由高压软管进行连接,拉伸体是实现螺栓紧固或拆卸的执行机构,其结构如图1所示。拉伸体由拉伸螺母、活塞、活塞缸和支撑桥等部件组成,其结构见图2。工作时,动力源输出的高压油经高压软管输送至活塞缸,在压力作用下活塞缸中的活塞上移,带动拉伸螺母向上移动,从而拉长整个工作螺栓。拉伸螺栓时使螺栓伸长达到所要求的轴向拉力,并使螺栓变形量控制在弹性变形范围内,然后进行预紧或拆卸作业,最后通过液压或者机械回位的方式使活塞带动工作螺栓回复原来的位置,完成作业。

然而现有的拉伸器存在以下问题:

1)由于拉伸体的顶部是拉伸螺母系统,拧紧螺栓和拉伸螺栓的工作由它完成,属于活动部件,承受太大的载荷容易造成对螺栓的损坏,从而需要设计一种方法来对拉伸器进行计量校准;

2)如何选择校准的项目,哪些项目参数对拉伸器校准结果有重要影响;

3)对拉伸体的校准,要尽可能减少不确定因素,保证计量的结果准确,误差尽可能小。

目前国内外拉伸器的校准工作,一般由制造企业完成,厂商都有专门配套的校准设备,但是费用很高,需要设计出一种能广泛推广且容易实现的校准方法及装置。

发明内容

针对现有技术存在的上述问题,本发明的目的是提供一种液压螺栓拉伸器校准方法,通过该方法。

液压螺栓拉伸器校准方法,包括如下步骤:

步骤a)校准前准备

步骤a1拉伸器上应有产品名称、型号规格、出厂编号、制造厂、额定油压和活塞面积(或油缸直径)等信息;

步骤a2各运动部件活动自如、可靠,不得有松动、卡滞和影响操作的现象;

步骤a3测力仪与液压拉伸器、垫片之间的接触面应平整;

步骤a4液压系统工作正常,油路无渗漏;电气部分灵敏可靠,绝缘良好;

步骤b)校准内泄漏

步骤b1选择穿心式(或轮辐式)标准测力传感器和足够刚度、稳固的金属自制框架,通过标准螺栓拧紧在一起,调整标准测力传感器使其主轴线与拉伸器的中心轴线重合;

步骤b2通过拉伸器对标准螺栓施加拉力,拉伸器的反作用力直接作用在标准测力传感器上,读取传感器内读数;

步骤b3将拉伸器安装在标准螺栓校准装置上,加载至拉伸器额定油压,关闭截止阀和油泵,读取此时压力值或力值,再读取5min内其油压下降最大压力值Δp或下降最大力值Δf,按公式1或公式2计算内泄漏L

式中:P

步骤c)校准相对分辨力

针式压力表或弹簧管式压力表的分辨力为最小分度值的1/10、1/5;数字式压力表的分辨力取显示的末位数字的一个增量,按公式3计算相对分辨力R

式中:P

步骤d)校准示值重复性和负载效率

步骤d1采用标准测力仪力传感器上置的方式,将拉伸器和力传感器按图所示放置在框架上,调整位置使力传感器的主轴线与拉伸器中心轴线相重合;

步骤d2启动配套液压泵,将拉伸器加载到额定压力值,预加载三次;施加试验力应缓慢平稳,不得有冲击和超载;

步骤d3从拉伸器额定油压的20%开始逐点校准,按递增顺序逐点进行校准,校准点应在额定油压范围内尽量均匀分布,一般不少于5点;

步骤d4按照选择的校准点逐点校准,缓慢调节液压泵压力值,以拉伸器配套的液压泵压力指示器(或者标准测力仪)为依据,读取标准测力仪(或者压力指示器)上的读数,每到一个校准点,进行3次重复测量读数,代入公式4-5计算示值重复性R和负载效率η;

式中:F

或代入公式6-7计算示值重复性R′和负载效率η′;

式中:p

步骤e)计算校准方程

根据所测量的压力值与力值,给出其最小二乘法公式算出的线性拟合方程,该方程是以力为自变量的力-压力校准方程,按公式8计算:

p=bF+a (8)

式中:p为压力值,单位MPa;F为力值,单位kN;a为截距,单位MPa;b为斜率,单位MPa/kN;

步骤f)计算内插误差

通过负荷值对应的指示器实测进程值和校准方程算出的对应的拟合值进行计算获得,数据处理方法参照JJG621-2012中内插误差计算方法即可,具体如下:

以拉伸器配套的液压泵压力指示器为依据,在标准测力仪上读数,按照公式9计算内插误差I:

式中:p

或以测力仪标准值为依据,在拉伸器配套液压泵压力指示器上读数,按照公式10计算内插误差I′:

式中:

步骤g)相对误差率测量

步骤g1根据步骤e所得拉伸器的校准方程P

式中:I为内插误差,单位%;P

步骤g2由数学模型公式11,求得灵敏系数c

步骤g3因为各分量彼此独立不相关,故采用极差法计算以下相对误差率u

u

式中:u(R)为由示值重复性引入的相对误差率;u(F)为由标准测力仪引入的相对误差率;u(r)为由分辨力引入的相对误差率;

步骤g4扩展误差率为:

U

式中:p为置信概率;k为包含因子。

与现有技术相比,本发明通过开展对液压螺栓拉伸器的启动油压、内泄漏值、准确度级别和示值重复性、相对分辨力等关键参数的实验分析和范围的选取研究,得出液压螺栓拉伸器主要性能要求和试验方法。

附图说明

图1为现有技术中液压螺栓拉伸器的工作系统示意图;

图2为现有技术中拉伸体的结构示意图;

图3为本发明提供的液压螺栓拉伸器校准装置安装示意图;

图4为一压力表示意图;

图5为另一压力表示意图;

其中,1、拉伸螺母;2、活塞;3、密封圈;4、活塞缸;5、拨齿组件;6、螺母套;7、支撑桥;8、油管接头;31、标准测力传感器;32、标准螺栓;33、自制框架;34、拉伸器;35、螺母;36、垫片。

具体实施方式

下面对本发明做进一步具体说明,如无特殊说明,本发明提供的所有测量仪器与试剂均为市售。

本发明测量对象:HTE36E型液压拉伸器,额定油压135MPa,选取110MPa(额定油压80%)作为测量点,进行相对误差率评定;测量标准:标准测力仪(穿心式);环境条件:室温(18~28)℃,校准过程中温度波动不大于1℃/h。

1、校准前准备

1.1拉伸器上应有产品名称、型号规格、出厂编号、制造厂、额定油压和活塞面积(或油缸直径)等信息。

1.2各运动部件活动自如、可靠,不得有松动、卡滞和影响操作的现象。

1.3测力仪与液压拉伸器、垫片之间的接触面应平整。

1.4液压系统工作正常,油路无渗漏;电气部分灵敏可靠,绝缘良好。

2、校准内泄漏

2.1选择穿心式(或轮辐式)标准测力传感器1和足够刚度、稳固的金属自制框架3,通过标准螺栓2拧紧在一起,调整标准测力传感器1使其主轴线与拉伸器4的中心轴线重合;

2.2通过拉伸器4对标准螺栓2施加拉力,拉伸器4的反作用力直接作用在标准测力传感器1上,读取传感器内读数;

2.3将拉伸器4安装在标准螺栓2校准装置上,加载至拉伸器额定油压,关闭截止阀和油泵,读取5min内其油压下降最大压力值Δp,按公式1计算内泄漏L

式中:

P

3、校准相对分辨力

模拟指示器(针式压力表或弹簧管式压力表)的分辨力为最小分度值的1/10、1/5;数字指示器(数字式压力表)的分辨力取显示的末位数字的一个增量,按公式3计算相对分辨力R

式中:

P

注:依据弹性元件式压力表检定规程,精密压力表分辨力为最小分度值的1/10,一般压力表分辨力为最小分度值的1/5。

图4和图5两块压力表,外圈数值单位为MPa,每一格即为最小分度值,其具体情况如表A和表B所示。

表A图4压力表的最小分度值及准确度等级

假如液压拉伸器的额定油压是135MPa,图4压力表等级为1.6级,属于普通压力表,分辨力r为最小分度值的1/5,则相对分辨力为:r

表B图5压力表的最小分度值及准确度等级

图5压力表等级为1.0级,属于普通压力表,分辨力r为最小分度值的1/5,则相对分辨力为:r

4、校准示值重复性和负载效率

4.1采用标准测力仪力传感器上置的方式,将拉伸器4和力传感器按图3所示放置在框架上,调整位置使力传感器的主轴线与拉伸器中心轴线相重合,如图3所示。

4.2启动配套液压泵,将拉伸器加载到额定压力值,预加载三次;施加试验力应缓慢平稳,不得有冲击和超载。

4.3从拉伸器4额定油压的20%开始逐点校准,按递增顺序逐点进行校准,校准点应在额定油压范围内尽量均匀分布,一般不少于5点,也可以根据客户要求选择校准点。本实施例选择5个校准点并在额定油压范围内尽量均匀分布。

4.4按照选择的校准点逐点校准,缓慢调节液压泵压力值,每到一个校准点后(锁定油阀调节开关),进行3次重复测量读数;

4.4.1以拉伸器配套的液压泵压力指示器为依据,在压力为110MPa(额定油压80%)的校准点下重复测量3次,读取标准测力仪上的读数,所得测量值如表1所示,按公式4和5分别计算拉伸器4的示值重复性R和负载效率η;

表1测量值

式中:

F

具体地,以拉伸器配套的液压泵压力表为依据分别计算重复性R,测力仪上的读数如表2所示。

表2液压泵压力表所测数据

20MPa测量点的重复性

40MPa测量点的重复性

后续数据与上述运算过程相同,在此不再赘述。

具体地,以拉伸器配套的液压泵压力表为依据分别计算负载效率η,其中,液压拉伸器活塞面积S=5573mm

表3液压泵压力表所测数据

根据压强计算公式,理论力值等于压力值乘以活塞面积。即F=P×S

单位:压力F的单位:牛顿(N),面积S的单位:平方米(m

先换算单位20MPa=20×10

20MPa测量点的负载效率

后续数据与上述运算过程相同,在此不再赘述。

或4.4.2以标准测力仪为依据,读取压力指示器上的读数,按照公式6和7分别计算拉伸器4的示值重复性R′和负载效率η′;

式中:

p

5、计算校准方程

根据所测量的压力值与力值,给出其最小二乘法公式算出的线性拟合方程,该方程是以力为自变量的力-压力校准方程,按公式8计算:

表4拉伸器试验数据

p=bF+a (7)

式中:

p为压力值,单位MPa;F为力值,单位kN;a为截距,单位MPa;b为斜率,单位MPa/kN。拟合直线的斜率

举例用最小二乘法公式求线性回归方程:

这里有5组数据,分别是(20,108.4)、(40,215.5)、(60,323.4)……(100,435.3)。

我们可以先求出

然后通过最小二乘法公式,我们可以求出线性回归方程中的b

根据

线性回归方程:Y=5.4717X-2.6

6、计算内插误差

通过负荷值对应的指示器实测进程值和校准方程算出的对应的拟合值进行计算获得,数据处理方法参照JJG621-2012中内插误差计算方法即可,具体如下:

6.1以拉伸器配套的液压泵压力指示器为依据,在标准测力仪上读数,按照公式9计算内插误差I。

式中:

p

或6.2以测力仪标准值为依据,在拉伸器配套液压泵压力指示器上读数,按照公式10计算内插误差I′。

式中:

7、相对误差率测量

7.1拉伸器和标准测力仪按照图3所示方法安装,依据步骤4.4的测量方式,以拉伸器配套液压泵压力指示装置(P)为依据,读取标准测力仪的输出力值(F)。测量点一般按拉伸器额定油压的20%、40%、60%、80%、100%左右均匀选取,一般不少于5点。开启液压泵对拉伸器缓慢加压,每当压力值加载到一个所选定测量点(可锁定油阀调节开关),对该测量点重复测量3次,以3次数据的算术平均值作为测量结果。通过试验获得的数据,用最小二乘法求得该拉伸器的校准方程:P

7.2以拉伸器配套的液压泵压力指示器为依据,在标准测力仪上读数,将校准方程P

式中:

I为内插误差,单位%;P

7.3由数学模型公式11,求得灵敏系数c

由公式8所计算而得的校准方程可知:b=0.1937MPa/kN,a=1.5344MPa,在110MPa校准点F=559.32kN,因此灵敏系数:

7.4因为各分量彼此独立不相关,故采用极差法计算以下相对误差率:

7.4.1由示值重复性引入的相对误差率分量(当n=3时,极差系数C=1.69),则由示值重复性引入的相对误差率u(R)为:

7.4.2由标准测力仪检定证书给出其准确度为0.5级,估计为均匀分布,则由标准测力仪引入的相对误差率u(F)为:

7.4.3压力指示器是一块普通压力指示器,分度值为1MPa,估读误差为±0.2MPa。估计为均匀分布,其区间半宽度为a=0.2MPa,则由分辨力引入的相对误差率u(r)为:

7.4.4将上述各相对误差率分量汇总数据如表5所示:

表5相对误差率分量汇总表

7.4.5在110MPa压力下,各不确定度分量不相关,根据上述各相对误差率分量和公式14求得相对误差率:

u

则

7.5取置信概率p=95%,包含因子k=2,则扩展误差率为:

U

U

根据上述实施例所得实验结果,再和拉伸器的一次曲线或二次曲线做对比,得出其测量结果是否准确。

- 液压螺栓拉伸器校准方法

- 液压螺栓拉伸器校准仪