一种陶瓷匣钵

文献发布时间:2023-06-19 12:13:22

技术领域

本发明涉及匣钵窑具制备技术领域,特别是涉及一种陶瓷匣钵。

背景技术

匣钵是一种窑炉上长期使用的窑具,是消耗性用材。在陶瓷建材、化工、冶金、玻璃等行业广泛应用。目前所应用的匣钵大都因为自身质量较重而使装载量、窑炉产出率受到限制,且能耗大、透热性能差,使用过程中易开裂,破损率高,使用寿命短。

如何减轻匣钵的质量、提高抗热震性、提高导热性等问题是目前急需解决的问题。

因此,亟需开发一种质量轻、抗热震性好、导热性良好的匣钵。

发明内容

本发明的目的是提供一种陶瓷匣钵,该匣钵具有轻质、吸热少抗震性能好、可拼装、部分匣板破损可替换、窑具耗损少、成本低等优点,可广泛用于无机粉体煅烧、器件焙烧等环境。

根据本发明的第一个方面,提供一种陶瓷匣钵,包括底板、两片母板和两片子板;所述母板和子板均采用多孔陶瓷板形成;

所述母板的两端设有槽口,所述子板的两端的端面上设有突出部分,所述突出部分可插入母板的槽口中;每片子板的两个突出部分分别插入两片母板的槽口中,使母板和子板拼接成矩形匣壁,底板设置在匣壁底部。

进一步地,所述底板为与匣壁底部形状大小一致的矩形,底板的四边设有凸起,使得匣壁的底部卡合底板的四边。

进一步地,所述母板的槽口为方形槽口。

进一步地,所述矩形包括长方形和正方形。

进一步地,所述陶瓷匣钵还包括用于固定母板和子板的陶瓷销钉,所述子板的突出部分上设有销孔,所述陶瓷销钉可穿入该销孔。

进一步地,所述陶瓷销钉采用蜂窝陶瓷泥料制成。

进一步地,所述陶瓷销钉采用与母板和子板相同的泥料制成,并通过挤出成型制备。

进一步地,所述的底板的材质为堇青石、堇青石-莫来石、莫来石、莫来石-刚玉或碳化硅。

进一步地,所述底板可以采用炉具常用的棚板。

进一步地,所述母板和子板的材料均采用堇青石、莫来石、堇青石-莫来石或刚玉-莫来石。

进一步地,所述母板和子板为蜂窝陶瓷结构,板体内的贯穿孔由母板或子板的一端贯穿至另一端。

进一步地,所述贯穿孔的形状均为三角形、四方形或六边形。

进一步地,所述母板和子板的贯穿孔与贯穿孔之间通过筋壁分开,所述筋壁厚度大于或等于0.6mm。

进一步地,所述母板和子板的厚度均为4-12mm,优选4-8mm。

本发明的有益效果是:

本发明的陶瓷匣钵可拼装,具有有质轻、吸热少、抗热震性好、可拼装、部分匣壁破损可替换、减少窑具损耗、降低成本等优点,可有效避免传统匣钵厚大重、吸热大、耗能多、开裂即报废等问题。

附图说明

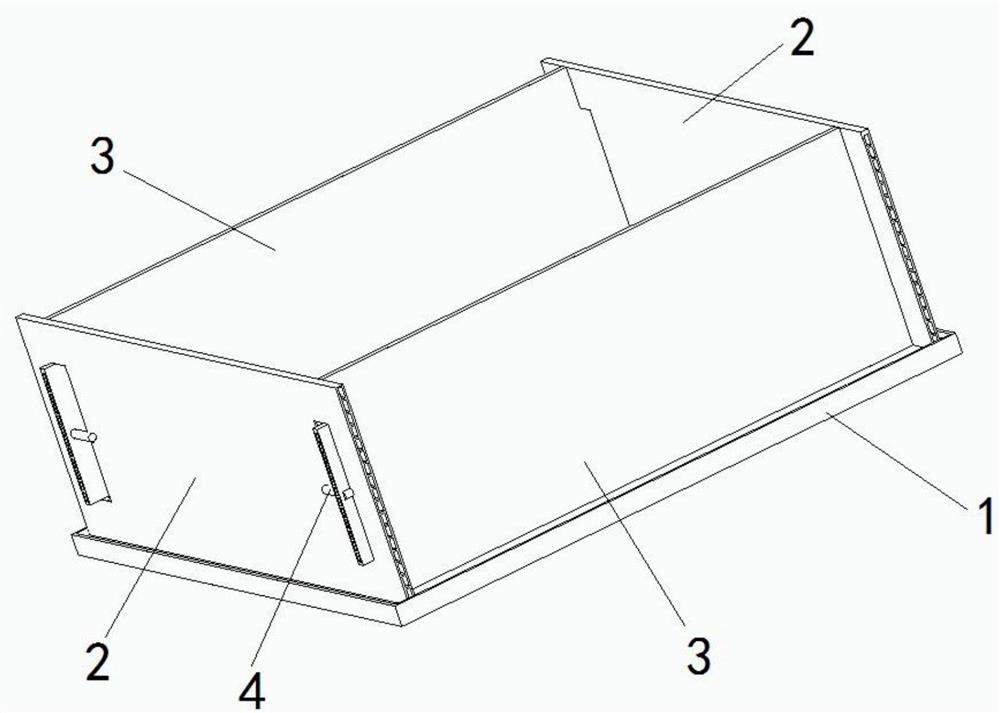

图1示意性示出了陶瓷匣钵的结构图。

图2示意性示出了底板的结构图。

图3示意性示出了母板的结构图。

图4示意性示出了子板的结构图。

图5示意性示出了钩状的陶瓷销钉的示意图。

其中,1—底板,2—母板,21—槽口,22—贯穿孔,23—筋壁,3—子板,31—突出部分,32—销孔,33—贯穿孔,34—筋壁,4—陶瓷销钉,41—穿孔部,42—卡合部。

具体实施方式

以下对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

作为本发明的第一个实施方式,提供一种陶瓷匣钵,如图1所示,包括底板1、两片母板2、两片子板3和4个陶瓷销钉4。

本方案的匣钵所对应的窑炉为辊道窑,窑内净高200mm,使用温度1300℃,使用目的为工业氧化铝粉体煅烧。

如图1和图2所示,底板1为方形的棚板,长宽厚尺寸为450mm*450mm*10mm。底板1的四边设有凸起,使得母板2和子板3的底部卡合底板1的四边。底板1的材质可选用堇青石、堇青石-莫来石、莫来石、莫来石-刚玉或碳化硅。本方案中根据窑炉的使用温度选择堇青石-莫来石。

如图1和图3所示,母板2的长度由底板1尺寸决定,高度由窑炉高度(网带窑、辊道窑等)或立柱高度(梭式窑、隧道窑、箱式炉等)决定,本方案母板2的长宽厚尺寸为为450mm*160mm*6mm。母板2材质选用堇青石、莫来石、堇青石-莫来石或刚玉-莫来石。母板2为蜂窝陶瓷,蜂窝陶瓷是一种结构似蜂窝形状的新型陶瓷产品。蜂窝陶瓷由无数相等的孔组成的各种形状,最大的孔数已达到了每平方厘米120~140,密度每立方厘米0.3~0.6克,吸水率最高达20%以上。由于多孔薄壁的特点,大大增加了载体的几何表面积和改善了抗热冲击性能,生产的产品,其网状孔以三角和四方为主,三角比四方承受力好得多,孔数也多些,这一点作为催化载体尤其重要。随着单位面积孔数的提高和载体孔壁厚度的减少,陶瓷载体的抗热冲击趋势是提高的,热冲击破坏的温度也是提高的。母板2包括多个贯穿孔22,贯穿孔22由母板2的一端贯穿至另一端。贯穿孔22的形状为正方形,尺寸为3mm*3mm,每两个贯穿孔22之间通过筋壁23分开,筋壁23的厚度大于或等于0.6mm,本方案中筋壁23的厚度为1mm。母板2的两端设有矩形槽口21,供子板3插入以固定母板2和子板3。矩形槽口21长度方向为在母板2长度方向中心线上对称分布,矩形槽口21与母板2边缘的距离大于或等于10mm,优选大于或等于15mm,为保证强度,更优选地大于或等于20mm。矩形槽口21的短边长度监督母板2的厚度大于或等于0.5mm,优选大于或等于1mm。本方案中,矩形槽口21的长边为100mm,短边为8mm,长边与母板2端面平行并距母板2端面25mm。

如图1和图4所示,子板3长宽厚尺寸为400mm*160mm*6mm,材质选用堇青石、莫来石、堇青石-莫来石或刚玉-莫来石。子板3为蜂窝陶瓷,包括多个贯穿孔33,贯穿孔33由子板3的一端贯穿至另一端。贯穿孔33的形状为正方形,尺寸为3mm*3mm,每两个贯穿孔33之间通过筋壁34分开,筋壁34的厚度大于或等于0.6mm,本方案中筋壁34的厚度为1mm。子板3的两端的端面的中部上设有突出部分31,突出部分31突出的部分距离端面大于或等于20mm,为保证强度,优选大于或等于30mm。突出部分31的长宽厚尺寸为25mm*95mm*6mm。突出部分31可插入母板2的矩形槽口21中。每片子板3的两个突出部分31分别插入两片母板2的矩形槽口21中,使母板2和子板3拼接成矩形匣壁,该匣壁底部形状大小与底板1一致,使得匣壁的底部卡合底板1的四边。突出部分31的中心设有销孔32,使得陶瓷销钉4可穿入该销孔32。销孔32距离突出部分31边缘12-16mm,大小为φ4mm。

如图1和图5所示,陶瓷销钉4用于固定母板2和子板3。陶瓷销钉4包括穿孔部41和卡合部42。穿孔部41为圆柱状,可穿入突出部分31上的销孔32。卡合部42设置在穿孔部41的一端,为扁平的圆形状(该圆形的直径比穿孔部41的直径大至少1mm)或如图5所示的弯曲成钩状,阻止穿孔部41完全穿出销孔32而脱落,保证母板2和子板3不散开。穿孔部41的长度为30-50mm,直径为φ4mm。陶瓷销钉4采用与母板2、子板3相同的蜂窝陶瓷泥料,并通过挤出成型制备。

本方案的陶瓷匣钵的制作方法为:

步骤S1:准备底板1。底板1所用棚板窑具为外购,材质为堇青石莫来石。

步骤S2:制备母板2和子板3的坯体。

采用蜂窝陶瓷挤出成型工艺制作。

该蜂窝陶瓷挤出成型工艺的粘结剂包括组分I和组分II,组分I包括以下三种黏度的羟丙基甲基纤维素:

羟丙基甲基纤维素A:黏度4000mPa·s~6000mPa·s;

羟丙基甲基纤维素B:黏度8000mPa·s~12000mPa·s;

羟丙基甲基纤维素C:20000mPa·s~40000mPa·s,

组分II为包含聚乙烯醇、聚乙二醇、聚丙烯酰胺和聚氧化乙烯中的至少一种的水溶液。

该蜂窝陶瓷挤出成型工艺的坯体的材质由滑石、粘土、煅烧矿物料、工业氧化铝或95瓷以上的废瓷粉组成。其中,粘土选自苏州土、高岭土、膨润土和黑泥中一种或多种,煅烧矿物质为煅烧高岭土、煅烧焦宝石、煅烧低铝矾土中的一种或多种,按照下述比例:

滑石2~5%

粘土3~10%

煅烧矿物料40~70%

工业氧化铝或95瓷废瓷粉20~50%。

该蜂窝陶瓷挤出成型工艺的成型模具采用的原料包括:

类球形氧化铝粉100重量份;

淀粉造孔剂3-7重量份;

水系粘结剂1-3重量份;

非金属矿物或碱金属氧化物烧结助剂0.2-5重量份;

水溶性助剂0.0004-0.0008重量份;

水10-25重量份。

将上述原料中的固体原料混合均匀备用。可以是任何适当的混合方式。例如,但不限于,在双螺旋混料机中混合1h~2h至均匀备用。

将上述混合料与水溶性助剂和水进行捏合,例如,但不限于,在捏合机中捏合30min~90min,制备成可塑性泥料。

将可塑性泥料进行练泥。例如,但不限于,将捏合后泥料经练泥机练泥2遍,切割成等长泥段,并用保鲜膜密封。

之后,将泥料进行陈腐处理。例如,但不限于,将密封泥料在恒温25℃、恒湿(湿度80%)的陈腐室陈腐24~48h。

将陈腐后的泥料真空练泥。例如,但不限于,将陈腐后泥料经真空练泥机练泥2遍,制成泥段备用,真空度要求≤-0.092MPa。

将真空练泥后的泥料挤出成型。可以采用卧式螺旋挤出机经模具挤出成型,挤出压力为6~15MPa,挤出速度控制在0.5~3m/min,挤出温度控制在10~30℃。

之后将成型后的泥料进行干燥。可以将坯体制置于60℃~120℃环境中干燥,干燥时长2~15h,干燥后坯体切割成定长,并用压缩空气吹去坯体浮灰。

最后将干燥至恒重的坯体烧成。可以在1000℃~1500℃的温度下煅烧,保温时长1~5h,可获得孔隙率大、孔径分布集中的中空平板陶瓷膜支撑体,即为成型模具。成型模具尺寸为160mm*6mm。孔型为3mm*3mm的正方形孔,壁厚1.5mm,筋厚1mm。挤出成型为450mm*160mm*6mm坯体。

S3:制备母板2。在坯体两端中心线上开出100mm*8mm的矩形槽口21,槽口21长边距离坯体端面25mm,两端开好槽口的母板2经隧道式微波炉定型干燥、1400℃/2h烧成备用。

S4:制备子板3。在坯体两端边缘切除32.5mm*25mm的长方块,形成95mm*25mm的中间突出部分31,并在突出部分31距离边缘12-16mm中心线位置开φ4mm销孔32,经隧道式微波炉定型干燥、1400℃/2h烧成备用。

S5:制备陶瓷销钉4。φ4mm圆孔模具,挤出成型,切割成30-50mm段,用工具将一端压扁或弯曲成钩状,经微波定型干燥、1400℃/2h烧成备用。

S6:匣钵拼装及应用。以棚板为底板1,子板3-母板2-子板3-母板2依次插接形成四侧板(即为匣壁),陶瓷销钉4插入子板3突出部分31的销孔32,用以固定,形成类似匣钵的窑具,将粉体装填在匣钵内,摆放在辊道窑棍棒上进行粉体煅烧。

在使用过程中,会发生个别子板3或母板2断裂情形,可随时更换,不同于传统匣钵的整体报废。

本方案的陶瓷匣钵,可拼装,具有质轻、吸热少、抗热震性好、可拼装、单侧闸板破损可替换、减少窑具损耗、降低成本等优点,可有效避免传统匣钵厚大重、吸热大、耗能多、开裂即报废等问题。

作为本发明的第二个实施方式,提供一种陶瓷匣钵,与第一个实施方式方式的匣钵基本相同,不同的地方在于,母板2和子板3两端将贯穿孔封闭,端面无孔。

作为本发明的第三个实施方式,提供一种陶瓷匣钵,与第一个实施方式方式的匣钵基本相同,不同的地方在于,母板2和子板3的贯穿孔为三角形或六边形。

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种带卡扣的陶瓷匣钵和一种用于陶瓷匣钵的卡扣

- 一种异形匣钵的制作方法、异形匣钵及异形陶瓷