修补剂和碳基复合材料表面修补的方法

文献发布时间:2023-06-19 12:13:22

技术领域

本发明涉及碳基复合材料表面修补技术领域,尤其涉及修补剂和碳基复合材料表面修补的方法。

背景技术

碳基(包括纯石墨基、纯碳/碳基)材料具有轻质、高比强、高热导率、低的热膨胀系数及优异的抗热震性能,因此被广泛应用在航空航天领域。但是在实际应用中,单一的碳基材料并不能蛮满足不同环境下的性能要求,常常面临氧化而失效的问题,其在高于450℃的有氧环境下会迅速氧化,力学性能极大下降。

基体改性和涂层防护是提高碳基材料高温抗氧化性能最有效的手段。超高温陶瓷因具有极高的熔点和优异的抗氧化能力而成为提高碳基材料抗氧化性能的首选。目前ZrC-SiC、HfC-ZrC-SiC等体系已在碳基材料中得到成功的应用。然而,应对制备大尺寸异型件的需求,超高温陶瓷改性后的碳/陶复合材料不得不经过机加工,由于陶瓷固有的脆性而难以避免产生孔隙和裂纹等缺陷。此外,在运输和装配、高温服役以及承力等过程中亦有可能发生磕碰、摩擦和挤压。在这些产生缺陷的碳基材料中,破坏的区域可能会造成不可预计的后果。因此,急需一种简单方便、即配即用的实时修补技术。

到目前为止,最常用的修补方式是通过粘结剂与超高温陶瓷粉体混合后涂敷于构件破损处。在常见的粘结剂中,有机粘结剂如酚醛等高温易裂解,耐高温性能较差;而多数无机粘结与基体材料物理、化学兼容性较差。公开号为CN112341000A的中国专利公开了基于激光熔覆方法的炭炭复合材料SiC涂层修复用改性玻璃材料及制备和使用方法,其具体采用激光熔覆法对碳基复合材料进行修补的方法,但是其工艺复杂,无法对大型异形构件进行修补;公开号为CN105948819A的中国专利公开了一种修补涂层及其在碳化硅基复合材料涂层修补中的应用,其概述了一种采用前驱体与纳米陶瓷粉体结合的修补剂,在高温可以热解生成陶瓷,但是该发明存在两个致命的缺点:一是其采用的纳米陶瓷粉体均为碳化物和硼化物,其在高温下极易与氧反应生成含碳或硼的气体导致修补之处生成很多孔隙影响材料的强度;二是前驱体的价格昂贵,同时其陶瓷转化率有限,影响所修补之处的性能。公开号为CN111269000A的中国专利公开了一种强界面化学键合的磷酸盐隔热层、其制备方法及复合材料,其成功制备了一种低温固化的磷酸铜隔热层,由于其主要用于隔热材料领域,而在高温下的热稳定性存在一定的不足。因此,一种高温性能优异且相容性好的应用于碳基复合材料表面修补的粘结剂的研究具有重要意义。

发明内容

本发明解决的技术问题在于提供一种常温固化、高温可陶瓷化的修补剂。

有鉴于此,本申请提供了一种修补剂,由20~50wt%的磷酸、30~80wt%的纳米陶瓷粉和5~25wt%的固化剂组成;或由20~60wt%的磷酸盐、25~75wt%的纳米陶瓷粉和5~20wt%的固化剂组成;

所述纳米陶瓷粉的粒度为10~1000nm;

所述固化剂为CuO粉。

优选的,所述纳米陶瓷粉选自SiO

优选的,所述纳米陶瓷粉的粒度为300~500nm。

优选的,所述CuO粉的粒度≤20μm。

优选的,所述CuO粉的粒度为300~800nm。

本申请还提供了一种碳基复合材料表面修补的方法,包括以下步骤:

将修补剂和溶剂混合,得到浆料;

将碳基复合材料的破损处清洗,将所述浆料涂敷于所述碳基复合材料的破损处,静置固化后干燥;

所述修补剂为所述的修补剂。

优选的,所述碳基复合材料选自C/C-ZrC/SiC复合材料或C/C-HfC/ZrC/SiC复合材料。

优选的,所述干燥的温度为100~150℃,时间为10~30min。

本申请提供了一种修补剂,其由磷酸和磷酸盐中的一种、固化剂和纳米陶瓷粉组成。本申请修补剂中的磷酸或磷酸盐与纳米陶瓷粉在固化剂的作用下常温下通过化学键合作用形成具有强结合力的化学键合磷酸盐陶瓷,使得修补剂的界面性得到进一步提升,提高了修补剂的可靠性,使其具有较好的稳定性;同时纳米陶瓷粉作为耐高温抗氧化填料,其颗粒分子状态为三维链状结构,其表面存在不饱和残键及不同键合状态的羟基,具有良好的化学相容性,因此可以更好的与磷酸或磷酸盐反应生成非常稳定的物相;由于其为纳米颗粒,粒径极小,因而具有较大的比表面积,可以形成粘度更大的修补剂,并且在高温下更易于碳原子反应生成碳化物陶瓷。因此,在高温服役环境下,修补剂中纳米陶瓷粉引入,提高了修补剂的高温稳定性以及碳基复合材料的抗氧化性、粘结性和与修补剂的结合强度。进一步的,采用粒度小于20μm的固化剂可以更好的促使低温固化反应的进行,其是修补剂中的低熔点成分可以促使高温服役过程中在相对较低的温度下形成高熔点相,进一步提高修补剂的高温稳定性。

附图说明

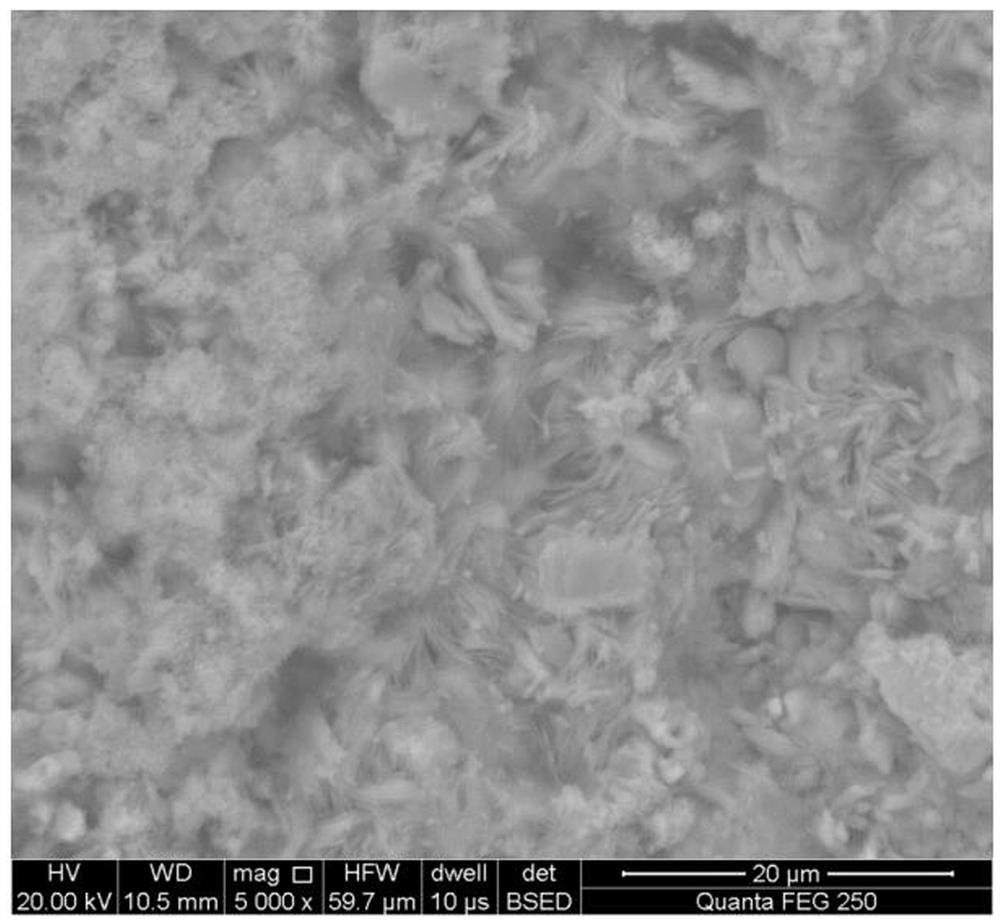

图1为本发明制备的碳基复合材料表面磷酸盐修补剂的SEM图像;

图2为本发明制备的碳基复合材料表面磷酸盐修补剂经过1500℃氧化30min后的微观形貌图;

图3为本发明所述碳基体在修补前和修补后的宏观图像,其中图a为修补前的宏观图像,图b为碳基体在修补后的宏观图像。

具体实施方式

为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

鉴于现有技术中粘结剂耐高温性能差和兼容性差的问题,本申请提供了一种修补剂,其以磷酸或磷酸盐为基体、氧化铜作为固化剂、纳米级陶瓷粉体作为填料,提高了修补剂的耐高温性,同时使得修补剂与碳基复合材料的兼容性好。具体的,本发明实施例公开了一种修补剂,由磷酸和磷酸盐中的一种、固化剂和纳米陶瓷粉组成。

更具体的,所述修补剂由20~50wt%的磷酸、30~80wt%的纳米陶瓷粉和5~25wt%的固化剂组成,和为100wt%。所述磷酸的含量为25~45wt%,更具体的,所述磷酸的含量为30wt%、35wt%、38wt%、40wt%或42wt%。所述纳米陶瓷粉的含量为40~70wt%,更具体的,所述纳米陶瓷粉的含量为45wt%、50wt%、55wt%、60wt%、65wt%或68wt%。所述固化剂的含量为8wt%、10wt%、12wt%、15wt%或20wt%。

或者,更具体的,所述修补剂由20~60wt%的磷酸盐、25~75wt%的纳米陶瓷粉和5~20wt%的固化剂组成,和为100wt%。所述磷酸盐的含量为25~45wt%,更具体的,所述磷酸盐的含量为30wt%、35wt%、38wt%、40wt%或42wt%。更具体的,所述纳米陶瓷粉的含量为40~70wt%,更具体的,所述纳米陶瓷粉的含量为45wt%、50wt%、55wt%、60wt%或65wt%。更具体的,所述固化剂的含量为10wt%、12wt%、15wt%或20wt%。

本申请中,磷酸或磷酸盐含量过高时,材料在高温下的热稳定性会下降;所述纳米陶瓷粉含量过高、磷酸或磷酸盐含量相对较低时,会使得修补剂在室温下无法成型,从而无法实现室温下的修补;所述固化剂是使修补剂室温固化的重要驱动力,当固化剂含量过高时使得原料之间的反应过于剧烈,从而使得固化速度过快,不利于施工;当含量过低时,修补剂固化速度过慢,无法在规定时间内成型,影响材料的性能。

在本申请中,所述纳米陶瓷粉选自SiO

本申请还提供了一种碳基复合材料表面修补的方法,包括以下步骤:

将修补剂和溶剂混合,得到浆料;

将碳基复合材料的破损处清洗,将所述浆料涂敷于所述碳基复合材料的破损处,静置固化后干燥。

在本申请中,所述碳基复合材料为C/C-ZrC/SiC复合材料或C/C-HfC/ZrC/SiC复合材料。

所述修补剂的用量与复合材料中陶瓷相破损程度有关,可通过修补剂的黏度及刷涂次数控制。

所述涂覆、静置固化均为本领域常规的技术手段,对此本申请没有特别的限制,所述干燥在鼓风干燥箱等中进行,所述干燥的温度为100~150℃,时间为10~30min。

上述修补方法不受复合材料表面破损面积的影响,可修补基体损伤产生的孔洞、裂纹等情况。该修补剂亦可作为碳/陶基复合材料整体隔热层使用。

本发明采用磷酸盐作为修补剂,可提高基体与修补剂的界面结合性。常温下,磷酸盐内部快速缩聚成网状结构,网状结构的磷酸盐修补剂在室温固化后具有良好的机械性能,随着温度的升高,磷酸盐逐渐缩聚成焦磷酸盐、偏磷酸盐等提高修补剂的低温抗氧化性,原位生产具有强化学键力作用的磷酸盐大分子网状结构使修补剂的界面性得到进一步提升,提高了修补剂的可靠性;内部的纳米陶瓷颗粒部分与磷酸反应形成离子键,磷酸的强氧化性与碳基形成C-O-P键合;Si、Zr等元素可在高温下与碳基体中的碳源原位反应生成碳化物相等提高修补剂的高温抗氧化烧蚀性能,这些纳米陶瓷相的掺入提高了修补剂的使用范围,而且与磷酸盐具有良好的相容性。本发明可实现修补剂的宽温域机械性能和抗氧化性能。另一方面,本发明可采用鼓风干燥箱干燥设备对修补剂进行热处理,简单方便,可实现修补剂的低温硬化。本发明为了提高修补剂的高温性能,采用纳米氧化物陶瓷粉体作为耐高温抗氧化填料的基体修补技术,纳米陶瓷粉体具有良好的化学相容性,同时由于其为纳米颗粒,粒径极小,因而具有较大的比表面积,可以形成粘度更大的修补剂,并且在高温下更易与碳原子反应生成碳化物陶瓷。

为了进一步理解本发明,下面结合实施例对本发明提供的修补剂及其应用进行详细说明,本发明的保护范围不受以下实施例的限制。

实施例1

分别称取20wt%的磷酸、25wt%SiO

将上述物料一次加入到盛有磷酸的烧杯中搅拌均匀形成修补剂浆料;将C/C-ZrC-SiC复合材料打磨干净,用无水乙醇进行超声清洗,烘干;使用排笔刷将修补剂浆料刷涂于复合材料表面,填补缺陷,可以分多次将缺陷填充满,次与次之间不需要进行晾干处理;随后将修补后的复合材料静置60min使修补剂固化,此时C/C-ZrC-SiC复合材料表面破损处得到了修补。

实施例2

分别称取25wt%的磷酸、20wt%SiO

将上述物料一次加入到盛有磷酸的烧杯中搅拌均匀形成修补剂浆料;将C/C-ZrC-SiC复合材料打磨干净,用无水乙醇进行超声清洗,烘干;使用排笔刷将修补剂浆料刷涂于复合材料表面,填补缺陷,可以分多次将缺陷填充满,次与次之间不需要进行晾干处理;随后将修补后的复合材料静置60min后置于干燥箱中100℃热处理使修补剂固化,此时C/C-ZrC-SiC复合材料表面破损处得到了修补。

得到的修补剂表面微观形貌如图1所示,由图1可知,固化后的修补剂的微观结构无裂纹、孔隙等缺陷。修补剂经1500℃空气中静态氧化30min后的微观结构如图2所示,由图2可知,经1500℃氧化后修补剂中的主要成分转化为了更为致密耐高温的氧化物陶瓷相,修补剂微观结构更为致密,因而具有良好的自愈合能力。图3为碳基体修补前后的宏观图像,图a为碳基体在修补前的宏观图像,其可以明显的看出碳基材料表面的凹坑,图b为碳基体在修补后的宏观图像,其看出修补后的样品基本与损坏前一致,由图3可知,碳基体经过修补后没有表面缺陷,且修补剂的颜色可以根据样品本身的颜色进行特定的设计。

实施例3

分别称取30wt%的磷酸、20wt%SiO

将上述物料一次加入到盛有磷酸的烧杯中搅拌均匀形成修补剂浆料;将C/C-HfC-ZrC-SiC复合材料打磨干净,用无水乙醇进行超声清洗,烘干;使用排笔刷将修补剂浆料刷涂于复合材料表面,填补缺陷,可以分多次将缺陷填充满,次与次之间不需要进行晾干处理;随后将修补后的复合材料静置30min后置于干燥箱中150℃热处理使修补剂固化,此时C/C-HfC-ZrC-SiC复合材料表面破损处得到了修补。

实施例4

分别称取30wt%的磷酸二氢铝、20wt%SiO

将上述物料一次加入到盛有磷酸二氢铝的烧杯中搅拌均匀形成修补剂浆料;将C/C-HfC-ZrC-SiC复合材料打磨干净,用无水乙醇进行超声清洗,烘干;使用排笔刷将修补剂浆料刷涂于复合材料表面,填补缺陷,可以分多次将缺陷填充满,次与次之间不需要进行晾干处理;随后将修补后的复合材料静置30min后置于干燥箱中180℃热处理使修补剂固化,此时C/C-HfC-ZrC-SiC复合材料表面破损处得到了修补。

实施例5

分别称取25wt%的磷酸、30wt%SiO

将上述物料一次加入到盛有磷酸的烧杯中搅拌均匀形成修补剂浆料;将C/C-HfC-ZrC-SiC复合材料打磨干净,用无水乙醇进行超声清洗,烘干;使用排笔刷将修补剂浆料刷涂于复合材料表面,填补缺陷,可以分多次将缺陷填充满,次与次之间不需要进行晾干处理;随后将修补后的复合材料静置30min后置于干燥箱中200℃热处理使修补剂固化,此时C/C-HfC-ZrC-SiC复合材料表面破损处得到了修补。

实施例6

分别称取20wt%的磷酸二氢铝、25wt%SiO

将上述物料一次加入到盛有磷酸二氢铝的烧杯中搅拌均匀形成修补剂浆料;将C/C-HfC-ZrC-SiC复合材料打磨干净,用无水乙醇进行超声清洗,烘干;使用排笔刷将修补剂浆料刷涂于复合材料表面,填补缺陷,可以分多次将缺陷填充满,次与次之间不需要进行晾干处理;随后将修补后的复合材料静置30min后置于干燥箱中200℃热处理使修补剂固化,此时C/C-HfC-ZrC-SiC复合材料表面破损处得到了修补。

对比例1

分别称取30wt%的磷酸或磷酸二氢铝、30wt%SiO

将上述物料一次加入到盛有磷酸的烧杯中搅拌均匀形成修补剂浆料,将C/C-HfC-ZrC-SiC复合材料打磨干净,用无水乙醇进行超声清洗,烘干,使用排笔刷将修补剂浆料刷涂于复合材料表面,填补缺陷,可以分多次将缺陷填充满,次与次之间不需要进行晾干处理。

对比实施例1的成分配比,本发明对比例1制备的修补剂由于未添加固化剂成分,导致比较例1的固化时间远长于实施例1,使修补剂不能实现在规定时间内完成材料的修补。

对比例2

分别称取30wt%的磷酸或磷酸二氢铝、30wt%SiO

将上述物料一次加入到盛有磷酸的烧杯中搅拌均匀形成修补剂浆料,将C/C-HfC-ZrC-SiC复合材料打磨干净,用无水乙醇进行超声清洗,烘干,使用排笔刷将修补剂浆料刷涂于复合材料表面,填补缺陷,可以分多次将缺陷填充满,次与次之间不需要进行晾干处理。

对比实施例1的成分配比,本发明对比例2制备的修补剂由于陶瓷粉体粒度较大,微观结构上对比例2的致密性低于实施例1,纳米陶瓷粉体更易与修补剂中的组分反应,且相比粒径大的粉体,同样重量下的纳米粉体颗粒显然更多,因而更多的颗粒分布在修补剂中可以起到更明显的弥散强化,因此,本对比例修补剂与基体的结合强度(40.27MPa)低于实施例1修补剂与基体的结合强度(45.83MPa)。

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 修补剂和碳基复合材料表面修补的方法

- 一种修补涂料以及复合材料表面修补方法